Sì, i rivestimenti PVD sono altamente resistenti ai graffi. Questa durabilità deriva dal processo stesso, che crea un film sottile ed estremamente duro legato molecolarmente alla superficie del materiale sottostante. Di conseguenza, il PVD è significativamente più resistente a graffi, abrasioni e all'usura quotidiana rispetto ai rivestimenti tradizionali come l'elettroplaccatura o la vernice.

La chiave per comprendere la durabilità del PVD è rendersi conto che si tratta di un sistema a due parti: il rivestimento duro e il materiale di base che protegge. Sebbene il rivestimento in sé sia eccezionalmente resistente ai graffi, la sua efficacia complessiva dipende in gran parte dalla durezza del materiale sottostante.

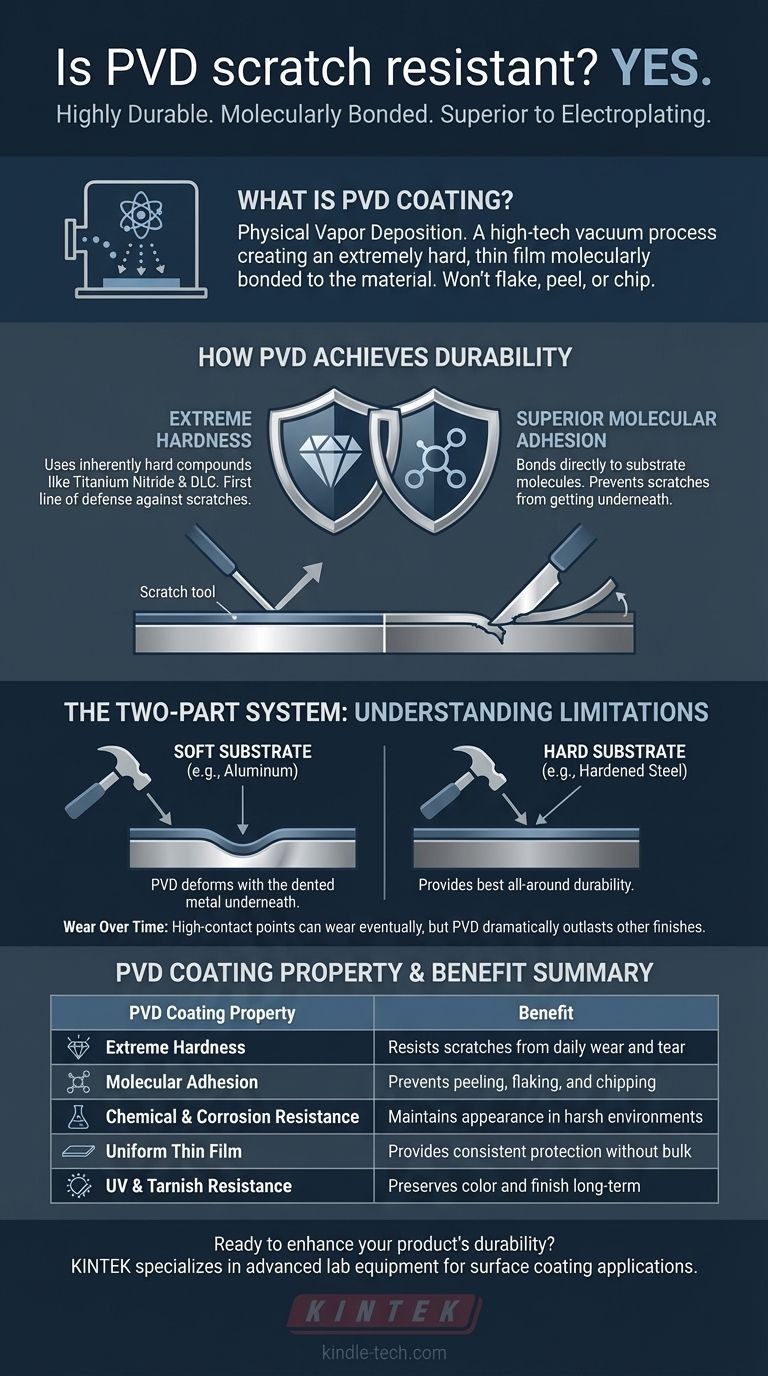

Cos'è il Rivestimento PVD?

PVD, o Deposizione Fisica da Vapore (Physical Vapor Deposition), è un sofisticato processo di rivestimento sottovuoto. Non è vernice né un bagno chimico; è una procedura ad alta tecnologia che lega un rivestimento a un materiale a livello atomico.

Il Processo di Deposizione

In termini semplici, un materiale di rivestimento solido (come titanio o grafite) viene vaporizzato in una camera a vuoto. Questo vapore viaggia quindi e si deposita sull'oggetto da rivestire, formando uno strato molto sottile, perfettamente uniforme e saldamente aderente.

Il Risultato: Una Finitura Superiore

Questo processo si traduce in un rivestimento caratterizzato da elevata purezza ed eccezionale adesione. Poiché è legato molecolarmente, non si sfalda, non si scrosta o scheggia come una finitura verniciata o placcata tradizionale.

Caratteristiche Chiave

I rivestimenti PVD sono apprezzati per essere molto più duri e resistenti alla corrosione rispetto ai rivestimenti applicati con metodi più datati come l'elettroplaccatura. Offrono anche un'eccellente resistenza chimica e sono prodotti attraverso un processo ecologicamente pulito.

Come il PVD Ottiene la Sua Durabilità

La notevole resistenza ai graffi del PVD non è dovuta a un singolo fattore, ma piuttosto alla combinazione di due proprietà critiche: durezza e adesione.

Durezza Estrema

I materiali utilizzati per i rivestimenti PVD, come il nitruro di titanio e il carbonio simile al diamante (DLC), sono composti intrinsecamente molto duri. Questa durezza intrinseca fornisce la prima linea di difesa, rendendo la superficie difficile da graffiare in primo luogo.

Adesione Molecolare Superiore

Poiché il processo PVD lega il rivestimento direttamente alle molecole del substrato, la finitura diventa parte della superficie stessa. Ciò impedisce che un graffio penetri sotto il rivestimento e ne provochi il distacco, un punto di cedimento comune per i rivestimenti inferiori.

Comprendere i Compromessi e i Limiti

Sebbene il PVD sia un rivestimento superiore, non è indistruttibile. Comprendere i suoi limiti è fondamentale per stabilire aspettative realistiche.

Un Rivestimento è Ancora un Rivestimento

Il PVD aggiunge uno strato protettivo misurato in micron; non modifica le proprietà fondamentali del materiale di base. Un rivestimento duro su un metallo morbido può comunque danneggiarsi.

Il Substrato È Critico

Questo è il concetto più importante da afferrare. Se si applica un rivestimento PVD duro a un metallo di base morbido come l'alluminio o l'acciaio inossidabile 316L, un forte impatto può comunque ammaccare l'oggetto. Il rivestimento PVD potrebbe non graffiarsi, ma si deformerà insieme al metallo ammaccato sottostante.

Usura nel Tempo

Nei punti di contatto elevato, come la chiusura di un bracciale di un orologio o il bordo affilato di un utensile, un'abrasione estrema e persistente può alla fine consumare il rivestimento nel corso di molti anni. Tuttavia, per la maggior parte degli usi quotidiani, durerà molto più a lungo delle altre finiture.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD è una scelta eccezionale per aggiungere durabilità e colore a un prodotto, ma la sua efficacia è legata al tuo obiettivo specifico.

- Se la tua attenzione principale è l'usura quotidiana: Il PVD offre una protezione eccezionale contro gli sfregamenti e i graffi leggeri che degradano la maggior parte dei prodotti, rendendolo ideale per orologi, gioielli e ferramenta.

- Se la tua attenzione principale è la massima resistenza agli urti: Presta attenzione al materiale di base. Un rivestimento PVD su un substrato duro come il titanio o l'acciaio temprato fornirà la migliore durabilità complessiva.

- Se la tua attenzione principale è la longevità estetica: Il PVD fornisce una finitura uniforme e duratura che resiste allo sbiadimento dovuto alla luce UV, alla corrosione dovuta al sudore e all'ossidazione molto meglio di qualsiasi placcatura tradizionale.

In definitiva, scegliere un prodotto rivestito in PVD significa scegliere una superficie ingegnerizzata e avanzata progettata per una longevità e una resilienza superiori.

Tabella Riassuntiva:

| Proprietà del Rivestimento PVD | Vantaggio |

|---|---|

| Durezza Estrema | Resiste ai graffi derivanti dall'usura quotidiana |

| Adesione Molecolare | Previene scrostature, sfaldamenti e scheggiature |

| Resistenza Chimica e alla Corrosione | Mantiene l'aspetto in ambienti difficili |

| Film Sottile Uniforme | Fornisce una protezione costante senza ingombro |

| Resistenza ai Raggi UV e all'Ossidazione | Preserva colore e finitura a lungo termine |

Pronto a migliorare la durabilità del tuo prodotto con soluzioni di rivestimento PVD professionali? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento superficiale. La nostra esperienza garantisce che i tuoi prodotti beneficino di una resistenza ai graffi superiore, longevità e fascino estetico. Contattaci oggi per discutere come le nostre soluzioni PVD possono soddisfare le tue specifiche esigenze di laboratorio o di produzione!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili