Sì, i rivestimenti PVD sono altamente resistenti alla corrosione. Questo è uno dei loro principali vantaggi ingegneristici. Il processo di deposizione fisica da vapore (PVD) crea un film denso e durevole a livello atomico che funge da potente barriera contro la ruggine e altre forme di corrosione, superando spesso le finiture tradizionali come la galvanica nei test standardizzati.

L'eccezionale resistenza alla corrosione del PVD non è un caso; è un risultato diretto del processo di deposizione stesso, che costruisce uno scudo altamente controllato, non poroso, legato molecolarmente alla superficie che protegge.

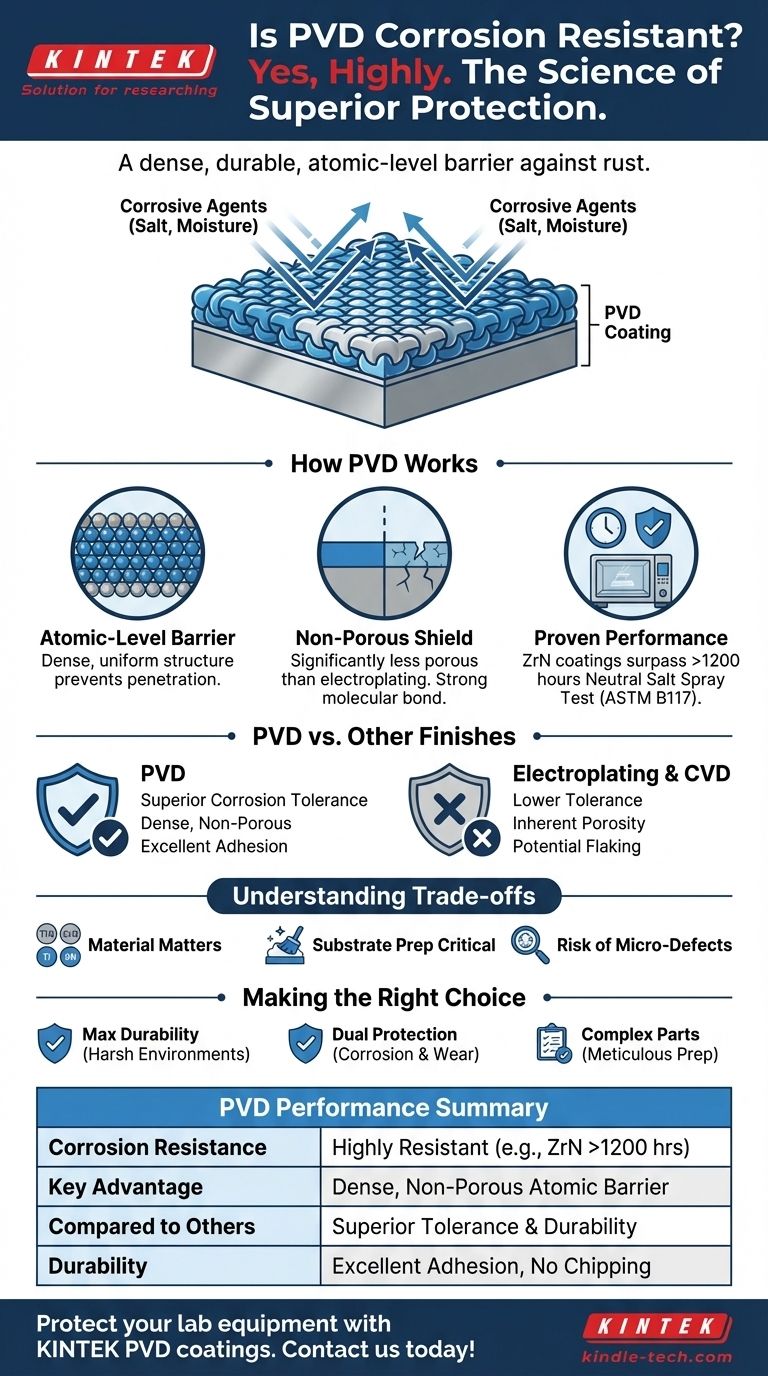

Come il PVD raggiunge una resistenza superiore alla corrosione

L'efficacia del PVD deriva dal modo fondamentale in cui viene applicato il rivestimento. Non è semplicemente uno strato di vernice; è una parte integrante della superficie.

La barriera a livello atomico

Il PVD applica rivestimenti a livello atomico in un vuoto. Ciò consente un controllo preciso sulla struttura, densità e uniformità del film.

Questo processo crea uno strato molto denso con difetti minimi, non lasciando vie per agenti corrosivi come sale o umidità per penetrare e attaccare il materiale sottostante.

Uno scudo non poroso

Rispetto a metodi come la galvanica, che possono avere una porosità intrinseca, i film PVD sono significativamente meno porosi. Questo è un fattore critico per prevenire l'inizio della corrosione.

Il legame molecolare creato dal PVD garantisce anche un'eccellente adesione, impedendo al rivestimento di scheggiarsi o sfaldarsi, il che esporrebbe altrimenti il substrato agli elementi.

Prestazioni comprovate in condizioni difficili

La resistenza dei rivestimenti PVD è quantificabile. Rivestimenti specifici come il Nitruro di Zirconio (ZrN) hanno dimostrato di superare le 1200 ore di test in nebbia salina neutra (ASTM B117).

Questo livello di prestazioni soddisfa o supera i requisiti per la maggior parte delle applicazioni industriali e commerciali, confermando la sua affidabilità in condizioni reali.

PVD a confronto con altre finiture

Una parte fondamentale per comprendere il valore del PVD è vedere come si confronta con altri trattamenti superficiali comuni.

PVD vs. Galvanica

I rivestimenti PVD dimostrano una maggiore tolleranza alla corrosione rispetto alla maggior parte delle finiture galvaniche. La natura densa e non porosa dello strato PVD fornisce una barriera più robusta e duratura.

PVD vs. CVD

Sebbene entrambe siano tecniche di deposizione, i rivestimenti PVD generalmente mostrano una migliore resistenza alla corrosione rispetto a quelli applicati tramite deposizione chimica da vapore (CVD).

Comprendere i compromessi e le limitazioni

Sebbene altamente efficace, nessuna soluzione è perfetta. L'obiettività richiede di riconoscere il contesto in cui il PVD opera al meglio.

Non tutti i PVD sono uguali

Il termine "PVD" descrive un processo, non un singolo materiale. Il materiale specifico utilizzato, come il Nitruro di Titanio (TiN) o il Nitruro di Zirconio (ZrN), determina le proprietà finali, incluso il livello esatto di resistenza alla corrosione.

La preparazione del substrato è fondamentale

Le prestazioni di qualsiasi rivestimento PVD dipendono fortemente dalla qualità e dalla preparazione del materiale sottostante (il substrato). Una superficie preparata in modo improprio può compromettere l'adesione e creare punti deboli.

Rischio di difetti microscopici

Sebbene il processo riduca al minimo i difetti, possono comunque verificarsi microfori. In ambienti chimici estremamente aggressivi, questi potrebbero teoricamente diventare punti di corrosione localizzata per periodi molto lunghi.

Fare la scelta giusta per la tua applicazione

La scelta della finitura giusta dipende interamente dagli obiettivi specifici del tuo progetto e dalle sfide ambientali.

- Se il tuo obiettivo principale è la massima durabilità in ambienti difficili: il PVD è una scelta eccellente, dimostrata per superare la placcatura tradizionale nei test standardizzati di corrosione in nebbia salina.

- Se hai bisogno di proteggere sia dalla corrosione che dall'usura: la durezza intrinseca e la lubrificità di molti rivestimenti PVD li rendono una soluzione superiore a doppio scopo.

- Se stai rivestendo un pezzo complesso: assicurati che il tuo processo includa una meticolosa preparazione della superficie, poiché l'integrità della barriera PVD dipende da una perfetta adesione al substrato.

In definitiva, scegliere il PVD è una decisione per una protezione superiore e ingegnerizzata contro il graduale deterioramento causato dalla corrosione.

Tabella riassuntiva:

| Aspetto | Prestazioni PVD |

|---|---|

| Resistenza alla Corrosione | Altamente resistente; comprovato in test in nebbia salina (es. ZrN >1200 ore ASTM B117) |

| Vantaggio Chiave | Barriera densa, non porosa a livello atomico previene la penetrazione di umidità e sale |

| Rispetto alla Galvanica | Tolleranza alla corrosione e durabilità superiori |

| Durabilità | Eccellente adesione previene scheggiature/sfaldamenti, garantendo protezione a lungo termine |

Proteggi le tue attrezzature e componenti di laboratorio con la superiore resistenza alla corrosione dei rivestimenti PVD. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni. La nostra esperienza garantisce che i tuoi materiali siano protetti da ambienti difficili, migliorando la loro durata e affidabilità. Contattaci oggi per trovare la soluzione PVD perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme