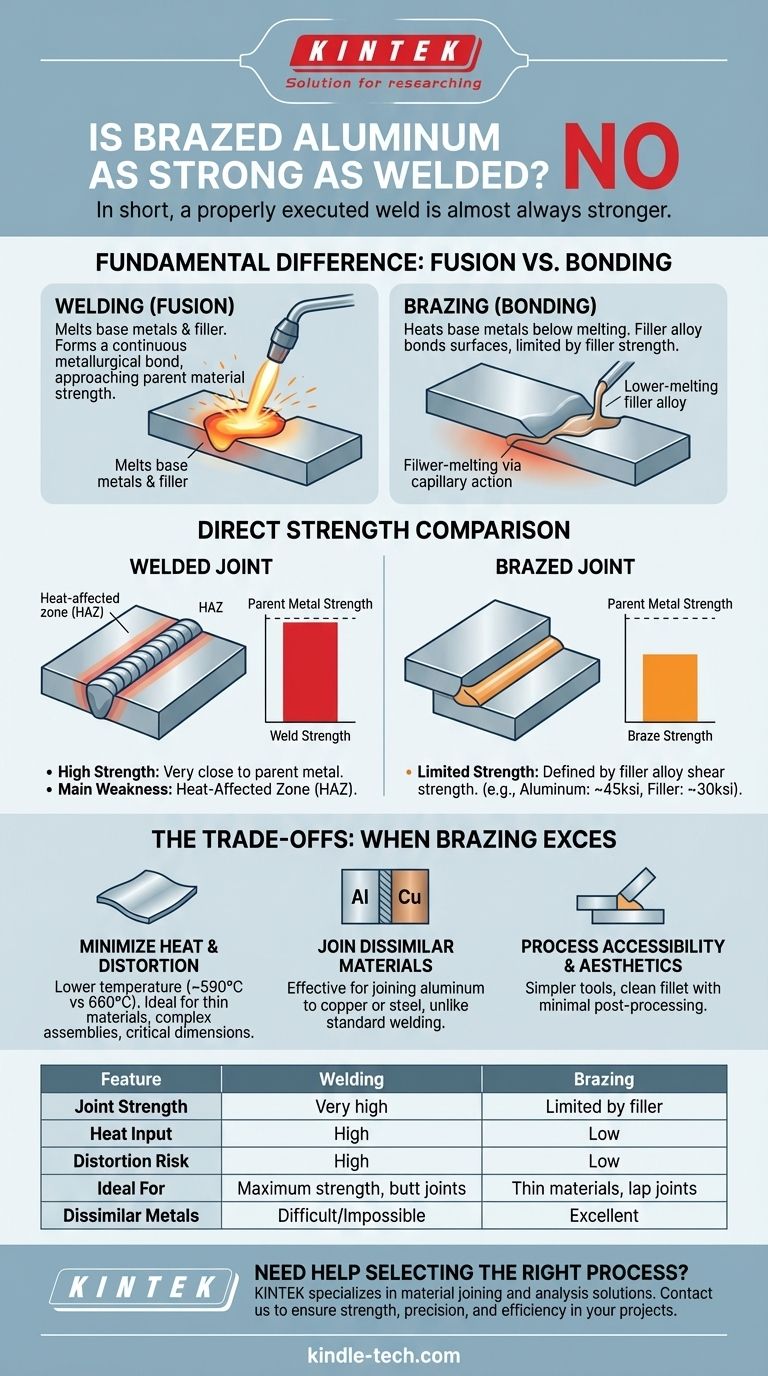

In breve, no. Una saldatura di alluminio eseguita correttamente è quasi sempre più resistente di un giunto di alluminio brasato. La saldatura fonde i metalli base insieme, creando un legame metallurgico continuo che può avvicinarsi alla resistenza del materiale madre stesso. La brasatura, al contrario, unisce le parti utilizzando un metallo d'apporto con un punto di fusione più basso, il che significa che la resistenza finale del giunto è limitata dalla resistenza della lega d'apporto più debole.

La scelta tra saldatura e brasatura dell'alluminio non è una semplice questione di quale sia "più resistente". È una decisione ingegneristica strategica. La saldatura fornisce la massima resistenza del giunto, mentre la brasatura offre un controllo superiore sulla distorsione termica, rendendola la scelta migliore per materiali sottili, assemblaggi complessi e per unire metalli dissimili.

La differenza fondamentale: fusione vs. legame

Per comprendere la differenza di resistenza, devi prima capire la distinzione fondamentale tra i due processi. Essi operano su principi completamente diversi.

Come funziona la saldatura

La saldatura è un processo di fusione. Utilizza una fonte ad alta temperatura, come una torcia TIG, per fondere i bordi delle parti base in alluminio e una bacchetta d'apporto compatibile. Questo bagno fuso si solidifica per formare un unico pezzo continuo di metallo. L'obiettivo è un giunto omogeneo che sia, a tutti gli effetti, parte del materiale originale.

Come funziona la brasatura

La brasatura è un processo di adesione a livello microscopico. Riscalda i metalli base a una temperatura inferiore al loro punto di fusione mentre fonde una lega d'apporto per brasatura specializzata nel giunto. Questo riempitivo fuso viene aspirato tra le superfici strettamente accoppiate per azione capillare, creando una connessione forte e legata una volta che si raffredda. I metalli base non vengono mai fusi.

Un confronto diretto della resistenza

La resistenza del giunto finale è dettata dal processo utilizzato e dai materiali coinvolti.

La resistenza di un giunto saldato

Una saldatura di alluminio di alta qualità può raggiungere una resistenza molto vicina a quella del metallo madre. Il punto principale di debolezza è la Zona Termicamente Alterata (ZTA)—l'area del metallo base che circonda la saldatura che è stata riscaldata ma non fusa. In questa zona, il calore può alterare la tempra dell'alluminio, riducendone leggermente la resistenza rispetto al metallo base inalterato.

La resistenza di un giunto brasato

La resistenza di un giunto brasato è limitata dalla resistenza al taglio della lega d'apporto per brasatura. Per l'alluminio, queste leghe d'apporto sono intrinsecamente più deboli della maggior parte delle leghe strutturali di alluminio. Ad esempio, una comune lega di alluminio 6061-T6 ha una resistenza alla trazione di circa 45.000 psi, mentre un riempitivo per brasatura alluminio-silicio potrebbe avere una resistenza più vicina a 30.000 psi.

Il ruolo critico della progettazione del giunto

Questa differenza determina come i giunti dovrebbero essere progettati. La saldatura è efficace per i giunti a testa, dove due pezzi sono posizionati bordo a bordo. La brasatura è significativamente più resistente nei giunti a sovrapposizione o nei giunti a manicotto, che massimizzano l'area superficiale per il metallo d'apporto a cui legarsi. Questo cambia la forza da una trazione a una sollecitazione di taglio su una vasta area, sfruttando i punti di forza della brasatura.

Comprendere i compromessi: quando la brasatura è la scelta superiore

Se la saldatura è più resistente, perché qualcuno dovrebbe mai brasare l'alluminio? Perché la massima resistenza non è l'unico—o nemmeno il più importante—fattore in molte applicazioni.

Minimizzare il calore e la distorsione

Questo è il vantaggio più significativo della brasatura. Il punto di fusione dell'alluminio è di circa 1220°F (660°C), mentre la brasatura dell'alluminio avviene a circa 1100°F (590°C). Questa temperatura più bassa riduce drasticamente il rischio di deformazione e distorsione, rendendola la scelta ideale per lamiere sottili, tubazioni e assemblaggi complessi dove la stabilità dimensionale è critica.

Unire materiali dissimili

La brasatura è eccezionalmente efficace nell'unire l'alluminio ad altri metalli, come rame o acciaio. I processi di saldatura standard non possono farlo a causa delle vaste differenze nei punti di fusione e nella metallurgia. Questo rende la brasatura essenziale nella produzione di componenti come scambiatori di calore e serpentine per l'aria condizionata.

Accessibilità del processo ed estetica

Mentre la saldatura TIG dell'alluminio richiede un alto grado di abilità e attrezzature costose in grado di operare in AC, la brasatura a torcia può essere eseguita con strumenti molto più semplici ed economici. Inoltre, un giunto brasato ben eseguito produce un raccordo molto pulito e ordinato che spesso non richiede post-elaborazione o molatura, a differenza di un cordone di saldatura.

Fare la scelta giusta per la tua applicazione

La selezione del metodo corretto richiede di definire la priorità più critica del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza strutturale e capacità portante: Scegli la saldatura, poiché crea un giunto più forte e omogeneo in grado di gestire sollecitazioni maggiori.

- Se il tuo obiettivo principale è minimizzare la distorsione su materiali sottili o forme complesse: Scegli la brasatura per il suo basso apporto di calore e il controllo dimensionale superiore.

- Se il tuo obiettivo principale è unire l'alluminio a un metallo diverso (come il rame): La brasatura è la tua unica opzione praticabile ed efficace.

- Se il tuo obiettivo principale è un giunto pulito ed estetico con finitura minima: La brasatura spesso produce un risultato più ordinato che è pronto per l'uso senza ulteriori lavori.

In definitiva, comprendere queste differenze fondamentali ti consente di selezionare il processo che offre non solo una connessione, ma le prestazioni giuste per il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Resistenza del giunto | Molto alta (si avvicina al metallo madre) | Limitata dalla resistenza della lega d'apporto |

| Apporto di calore | Alto (fonde il metallo base) | Basso (il metallo base non viene fuso) |

| Rischio di distorsione | Alto | Basso |

| Ideale per | Massima resistenza, giunti a testa | Materiali sottili, forme complesse, giunti a sovrapposizione |

| Metalli dissimili | Difficile o impossibile | Eccellente (es. alluminio con rame) |

Hai bisogno di aiuto per scegliere il giusto processo di giunzione dell'alluminio per la tua applicazione? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, comprese soluzioni per la giunzione e l'analisi dei materiali. I nostri esperti possono aiutarti a scegliere il metodo migliore per garantire resistenza, precisione ed efficienza nei tuoi progetti. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Qual è un esempio di lavorazione a freddo e a caldo? Controlla le proprietà del metallo per il tuo progetto

- Perché aumentare la temperatura durante la forgiatura? Ottenere resistenza e formabilità superiori

- Perché è necessario utilizzare un forno a pressa calda sottovuoto per la sinterizzazione delle leghe Ti-3Al-2.5V? Garantire una qualità del titanio ad alte prestazioni

- Quali prodotti sono realizzati mediante pressatura a caldo? Ottieni la massima densità e prestazioni per i tuoi componenti

- Come fa il sistema di carico a pressione di un forno a pressa a caldo sottovuoto a regolare la microstruttura della lega CoCrCuFeNi?