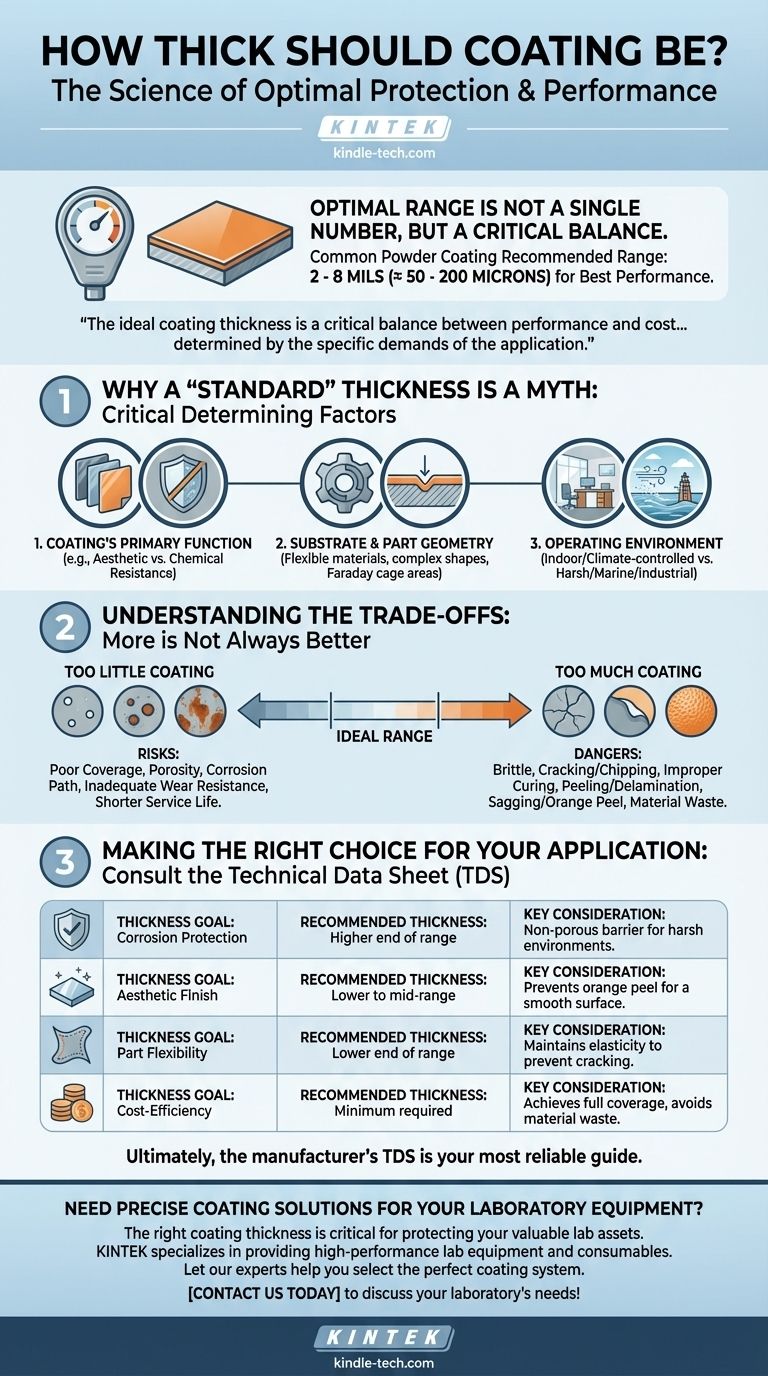

Lo spessore ottimale del rivestimento non è un numero unico, ma un intervallo attentamente scelto dettato dallo scopo del rivestimento e dalle specifiche del produttore. Per molte applicazioni comuni di verniciatura a polvere, lo spessore di pellicola raccomandato è tipicamente compreso tra 2 e 8 mil (circa 50-200 micron) per ottenere le migliori prestazioni.

Lo spessore ideale del rivestimento è un equilibrio critico tra prestazioni e costi. Non è determinato da uno standard universale, ma dalle esigenze specifiche dell'applicazione, bilanciando la necessità di protezione rispetto ai rischi di guasto meccanico, polimerizzazione impropria e spese non necessarie.

Perché un unico spessore "standard" è un mito

Chiedere semplicemente un numero unico trascura i fattori critici che determinano il successo di un rivestimento. Lo spessore corretto è una funzione del compito del rivestimento, della superficie su cui si trova e dell'ambiente che dovrà affrontare.

La funzione principale del rivestimento

Il motivo del rivestimento è il fattore più importante. Un rivestimento progettato per l'estetica ha requisiti molto diversi da uno progettato per la resistenza chimica.

Ad esempio, un sottile rivestimento decorativo fornisce colore e lucentezza, mentre un rivestimento anticorrosione spesso deve creare una barriera impermeabile all'umidità e all'ossigeno.

Il substrato e la geometria del pezzo

Il materiale rivestito è importante. Un substrato flessibile può richiedere un rivestimento più sottile ed elastico per prevenire crepe, mentre una trave d'acciaio rigida può sopportare una pellicola più spessa e dura.

Le forme complesse con bordi vivi (aree a gabbia di Faraday) sono notoriamente difficili da rivestire uniformemente. Spesso richiedono tecniche specifiche per garantire che lo spessore minimo sia raggiunto sui bordi senza accumularsi eccessivamente negli angoli.

L'ambiente operativo

L'ambiente di servizio determina il livello di protezione necessario. Un pezzo utilizzato all'interno in un ufficio climatizzato richiede un rivestimento molto meno robusto rispetto alle apparecchiature che operano su un'imbarcazione marina esposta agli spruzzi salini.

Ambienti industriali difficili che coinvolgono sostanze chimiche, abrasione o esposizione ai raggi UV richiedono sistemi di rivestimento più spessi e specializzati per prevenire guasti prematuri.

Comprendere i compromessi dello spessore del rivestimento

Più spesso non è sempre meglio. Sia uno spessore insufficiente che eccessivo del rivestimento possono portare a un guasto catastrofico, solo per motivi diversi. Questo è il punto di guasto più comune nelle applicazioni di rivestimento.

I rischi di un rivestimento troppo sottile

Applicare un rivestimento troppo sottile è una via diretta al fallimento. I problemi più comuni sono la scarsa copertura e la porosità.

Ciò lascia micro-fori nella pellicola, dando alla corrosione un percorso diretto verso il substrato. Ciò comporta anche una resistenza all'usura inadeguata e una durata di servizio più breve.

I pericoli di un rivestimento troppo spesso

Uno spessore di pellicola eccessivo è altrettanto problematico. Un rivestimento troppo spesso può diventare fragile ed è soggetto a crepe o scheggiature in caso di impatto o cicli termici.

Può anche portare a una polimerizzazione impropria, dove la superficie si indurisce mentre il materiale sottostante rimane morbido. Ciò si traduce in una scarsa adesione e un'alta probabilità che il rivestimento si stacchi o si sfogli dal substrato.

Inoltre, i rivestimenti spessi possono colare, colare o creare una consistenza a "buccia d'arancia", rovinando la finitura estetica. Infine, rappresenta una significativa perdita di materiale e denaro.

Fare la scelta giusta per la tua applicazione

Inizia sempre consultando la scheda tecnica (TDS) per il prodotto di rivestimento specifico che stai utilizzando. Il produttore fornisce l'intervallo ottimale; il tuo compito è decidere dove puntare all'interno di tale intervallo in base al tuo obiettivo.

- Se la tua attenzione principale è la protezione dalla corrosione in un ambiente difficile: Punta all'estremità superiore dell'intervallo raccomandato dal produttore per garantire una barriera protettiva non porosa.

- Se la tua attenzione principale è una finitura estetica di alta qualità: Un'applicazione più sottile e controllata all'interno dell'intervallo raccomandato è spesso migliore per evitare la buccia d'arancia e garantire una superficie liscia.

- Se la tua attenzione principale è la flessibilità del pezzo: Rimani verso l'estremità inferiore dell'intervallo raccomandato per mantenere l'elasticità del rivestimento e prevenire crepe.

- Se la tua attenzione principale è l'efficienza dei costi per un'applicazione non critica: Applica lo spessore minimo richiesto per ottenere una copertura completa e l'aspetto desiderato, evitando un uso eccessivo e costoso.

In definitiva, la scheda tecnica del produttore è la tua guida più affidabile per ottenere un rivestimento che funzioni esattamente come previsto.

Tabella riassuntiva:

| Obiettivo di spessore | Spessore raccomandato | Considerazioni chiave |

|---|---|---|

| Protezione dalla corrosione | Estremità superiore dell'intervallo | Garantisce una barriera non porosa per ambienti difficili. |

| Finitura estetica | Intervallo medio-basso | Previene la texture a buccia d'arancia per una superficie liscia. |

| Flessibilità del pezzo | Estremità inferiore dell'intervallo | Mantiene l'elasticità del rivestimento per prevenire crepe. |

| Efficienza dei costi | Minimo richiesto | Raggiunge la copertura completa evitando sprechi di materiale. |

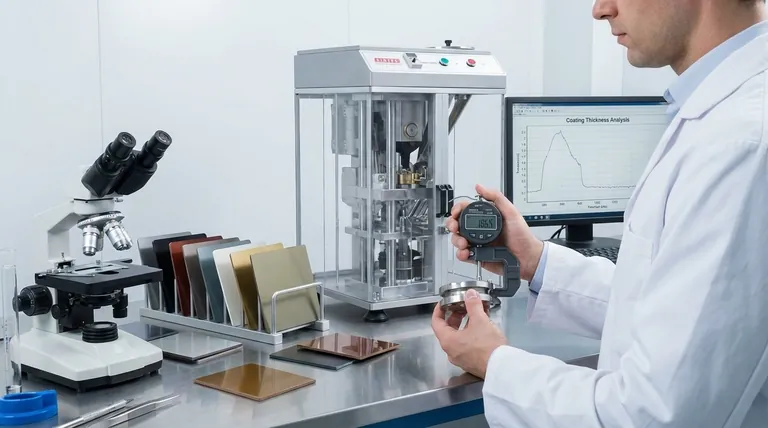

Hai bisogno di soluzioni di rivestimento precise per le tue apparecchiature di laboratorio? Lo spessore corretto del rivestimento è fondamentale per proteggere i tuoi preziosi beni di laboratorio da corrosione, usura ed esposizione chimica. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo per laboratori ad alte prestazioni, garantendo durata e affidabilità per la tua applicazione specifica. Lascia che i nostri esperti ti aiutino a selezionare il sistema di rivestimento perfetto per migliorare le prestazioni e la longevità. Contattaci oggi per discutere le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Macchina automatica per pressa a caldo da laboratorio

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

Domande frequenti

- In che modo un forno ad aria calda è diverso? La chiave è l'aria forzata per un riscaldamento uniforme

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Quali sono i vantaggi della sinterizzazione selettiva a caldo? Ottenere parti stampate in 3D complesse e senza supporti

- Cos'è il tempo di raggiungimento della temperatura (pull-down time) nei congelatori ULT e quali fattori lo influenzano? Assicura la sicurezza dei tuoi campioni con un raffreddamento efficiente

- Qual è la conduttività della grafite? Comprendere le sue elevate proprietà elettriche e termiche

- Qual è il principio del rivestitore a sputtering (sputter coater) per SEM? Ottenere immagini di alta qualità con un rivestimento conduttivo

- Quali caratteristiche includono i moderni congelatori ULT per il monitoraggio e la sicurezza? Proteggi i tuoi campioni critici con un design intelligente

- Qual è il ruolo di un sistema industriale di pressatura isostatica a caldo (HIP)? Padronanza del consolidamento dell'acciaio ODS