In breve, i rivestimenti per evaporazione termica sono estremamente sottili. Questo processo di deposizione fisica da vapore (PVD) è progettato per la precisione, creando tipicamente film che vanno da pochi nanometri (nm) a pochi micrometri (µm) di spessore. La forza della tecnica risiede nella sua capacità di produrre strati altamente uniformi e puri, non nella costruzione di uno spessore sostanziale.

Il principio fondamentale da comprendere è che l'evaporazione termica è una tecnica fondamentalmente ottimizzata per creare film sottili delicati, ad alta purezza e con un controllo preciso. Non è un metodo per produrre rivestimenti spessi, voluminosi o strutturali.

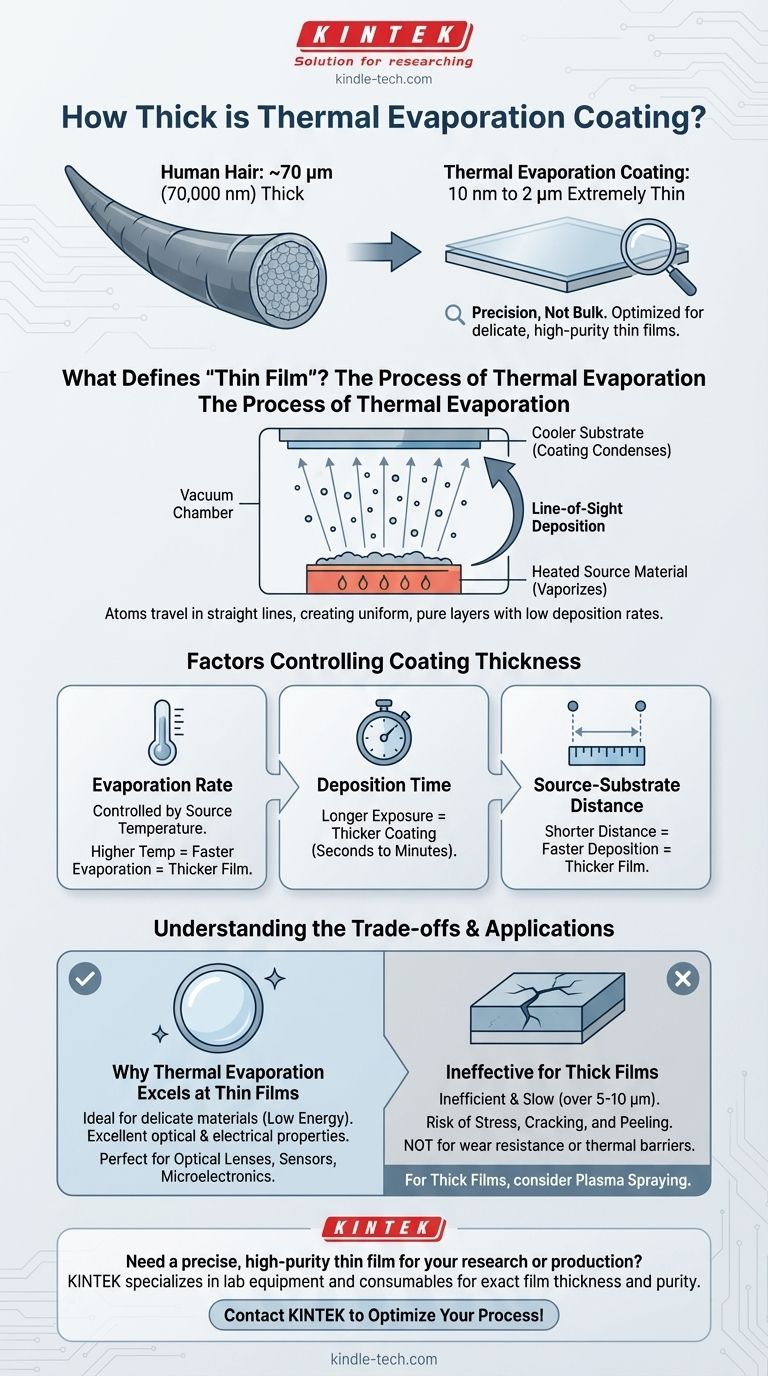

Cosa definisce il "film sottile" nell'evaporazione termica?

L'evaporazione termica funziona riscaldando un materiale sorgente sotto vuoto fino a quando non vaporizza. Questo vapore viaggia e si condensa su un substrato più freddo, formando il rivestimento. La natura di questo processo determina le caratteristiche del film risultante.

L'intervallo di spessore tipico

La stragrande maggioranza delle applicazioni per l'evaporazione termica coinvolge rivestimenti tra 10 nanometri e 2 micrometri. Per mettere questo in prospettiva, un capello umano è spesso circa 70 micrometri. Questo processo opera su una scala migliaia di volte più piccola.

Il principio della deposizione a linea di vista

Nell'alto vuoto della camera, gli atomi evaporati viaggiano in linea retta dalla sorgente al substrato. Questo viaggio a linea di vista consente la creazione di strati molto uniformi ma significa anche che il tasso di deposizione è relativamente basso e delicato.

Precisione e controllo

Il vantaggio principale di questo metodo è il controllo. Gestendo attentamente la temperatura della sorgente e il tempo di deposizione, gli ingegneri possono ottenere film altamente ripetibili con spessori specifici, il che è fondamentale per applicazioni come lenti ottiche e componenti elettronici.

Fattori che controllano lo spessore del rivestimento

Il raggiungimento di uno spessore specifico non è arbitrario; è un risultato diretto di diversi parametri di processo chiave che possono essere manipolati con precisione.

Tasso di evaporazione

La temperatura del materiale sorgente controlla direttamente la velocità con cui evapora. Una temperatura più alta porta a un tasso di evaporazione più elevato, che deposita un film più spesso nello stesso lasso di tempo.

Tempo di deposizione

Questo è il fattore di controllo più semplice. Più a lungo il substrato è esposto al vapore del materiale, più spesso sarà il rivestimento risultante. Per film molto sottili, questo tempo può essere questione di secondi.

Distanza sorgente-substrato

La geometria della camera di deposizione è critica. Man mano che il vapore si espande dalla sorgente, la sua densità diminuisce. Posizionare il substrato più vicino alla sorgente si tradurrà in un tasso di deposizione più rapido e un film più spesso.

Comprendere i compromessi

La scelta dell'evaporazione termica è una decisione basata su requisiti tecnici specifici. I suoi punti di forza nella produzione di film sottili sono anche i suoi limiti per altre applicazioni.

Perché l'evaporazione termica eccelle nei film sottili

Questo processo è ideale per applicazioni delicate perché impartisce pochissima energia al substrato. È un metodo di rivestimento "delicato" perfetto per materiali sensibili ai danni da processi più energetici come lo sputtering. Ciò si traduce in film molto puri con eccellenti proprietà ottiche o elettriche.

La limitazione per i film spessi

Tentare di costruire rivestimenti spessi (ad esempio, oltre 5-10 micrometri) con l'evaporazione termica è inefficiente e spesso inefficace. Il processo è molto lento rispetto ad altri metodi, e possono accumularsi tensioni interne nel film, causandone la rottura o il distacco dal substrato.

Quando è necessario un metodo diverso

Per applicazioni che richiedono film spessi per resistenza all'usura o barriere termiche, sono necessarie altre tecniche. Ad esempio, un processo PVD correlato chiamato plasma spraying introduce il materiale come polvere in una fiamma di plasma caldo, consentendo la rapida creazione di film molto spessi.

Fare la scelta giusta per la tua applicazione

L'idoneità dell'evaporazione termica dipende interamente dal tuo obiettivo finale. La domanda centrale non è quanto spesso il rivestimento può essere, ma quali proprietà la superficie finale deve avere.

- Se il tuo obiettivo principale sono rivestimenti ottici, sensori o microelettronica: L'evaporazione termica è la scelta ideale per la sua precisione e capacità di creare film ad alta purezza nell'intervallo nanometrico-micrometrico.

- Se il tuo obiettivo principale è la resistenza all'usura, la protezione dalla corrosione o le barriere termiche: Hai bisogno di un processo robusto per film spessi come il plasma spraying o altre tecnologie di spruzzatura termica.

In definitiva, la potenza dell'evaporazione termica non risiede nella sua capacità di costruire massa, ma nella sua precisione per costruire superfici funzionali strato dopo strato.

Tabella riassuntiva:

| Parametro | Intervallo/Caratteristica tipica | Impatto chiave sullo spessore |

|---|---|---|

| Intervallo di spessore | Da 10 nanometri (nm) a 2 micrometri (µm) | Definisce l'ambito di applicazione primario del processo. |

| Tasso di evaporazione | Controllato dalla temperatura della sorgente | Tasso più elevato = film più spesso per un dato tempo. |

| Tempo di deposizione | Da secondi a minuti | Tempo più lungo = rivestimento più spesso. |

| Distanza sorgente-substrato | Varia con la geometria della camera | Distanza più breve = deposizione più rapida = film più spesso. |

Hai bisogno di un film sottile preciso e ad alta purezza per la tua ricerca o produzione?

L'evaporazione termica è ideale per creare rivestimenti delicati per lenti ottiche, componenti elettronici e sensori. In KINTEK, siamo specializzati nel fornire l'attrezzatura da laboratorio e i materiali di consumo giusti per ottenere l'esatto spessore e la purezza del film che la tua applicazione richiede.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di deposizione. Contatta KINTEK oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza