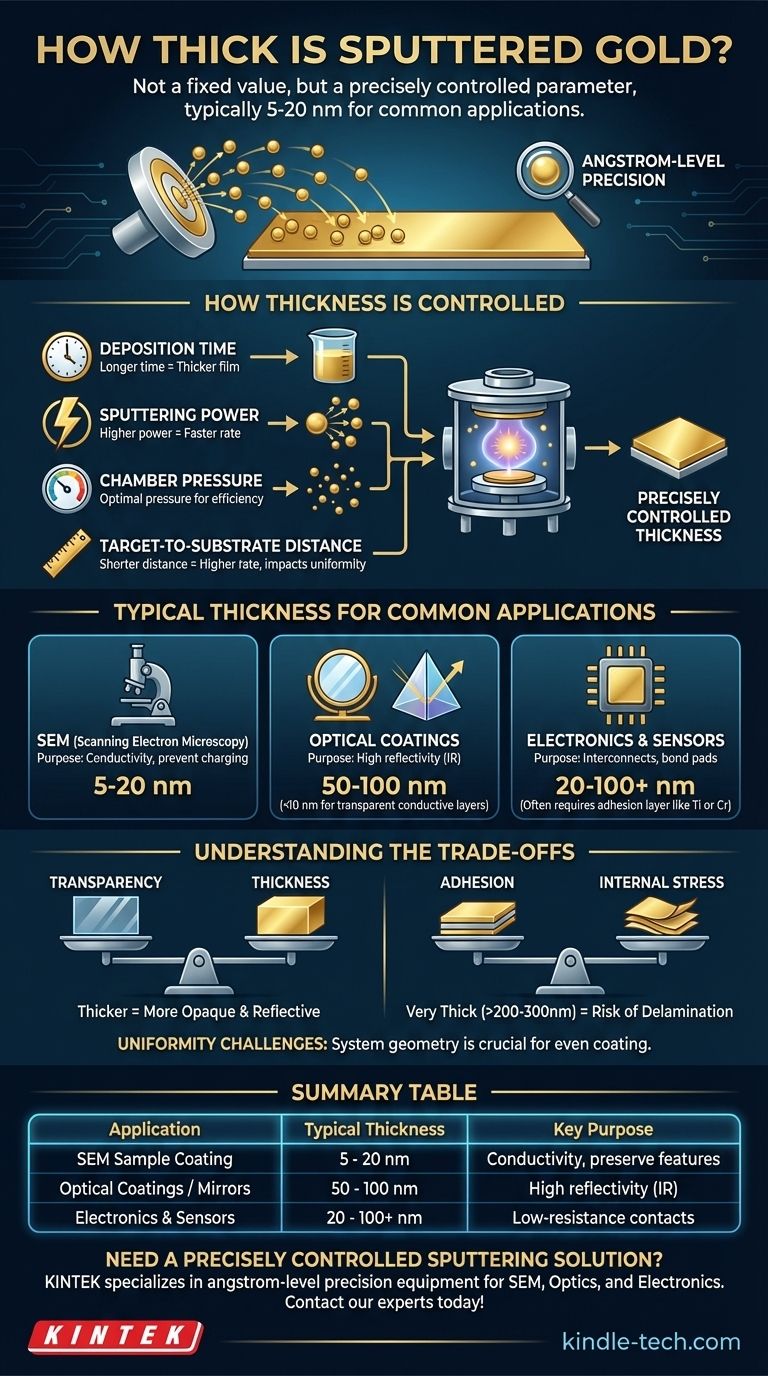

Lo spessore di uno strato d'oro depositato a sputtering non è un valore fisso, ma è un parametro controllato con precisione del processo di deposizione. Lo spessore è determinato dai requisiti specifici dell'applicazione. Per molti usi comuni, come la preparazione di campioni per la microscopia elettronica, questo strato ha tipicamente uno spessore compreso tra 5 e 20 nanometri (nm).

Il concetto centrale da afferrare è che non si chiede "quanto è spesso l'oro depositato a sputtering", ma piuttosto "quale spessore posso ottenere con lo sputtering?". Il processo offre una precisione a livello di Angstrom, consentendo di ingegnerizzare un film perfettamente adattato a una funzione specifica, da strati conduttivi quasi trasparenti a specchi completamente opachi.

Come viene controllato lo spessore dello sputtering

Lo spessore finale di un film depositato a sputtering è il risultato diretto di diversi parametri chiave del processo. La velocità di deposizione, misurata in Angstrom o nanometri al secondo, è gestita dal tecnico per ottenere lo spessore target con elevata precisione.

Il ruolo del tempo di deposizione

Questa è la variabile di controllo più semplice. A parità di tutti gli altri fattori, più a lungo il substrato è esposto al flusso di atomi d'oro depositati a sputtering, più spesso sarà il film risultante. I sistemi automatizzati possono interrompere il processo dopo un tempo preimpostato per ottenere uno spessore specifico.

L'impatto della potenza di sputtering

La potenza di sputtering, tipicamente potenza CC per un target conduttivo come l'oro, determina l'energia degli ioni che bombardano il target. Una potenza maggiore si traduce in un bombardamento più aggressivo, che espelle più atomi d'oro al secondo e quindi aumenta la velocità di deposizione.

L'influenza della pressione della camera

Lo sputtering avviene in una camera a vuoto riempita con una piccola quantità di gas inerte, solitamente argon. La pressione di questo gas influisce sull'efficienza del processo. Se la pressione è troppo alta, gli atomi d'oro depositati a sputtering collidono con troppi atomi di gas, disperdendoli e riducendo la velocità di deposizione sul substrato.

Distanza target-substrato

La distanza fisica tra il target d'oro e il substrato da rivestire è fondamentale. Una distanza minore generalmente porta a una maggiore velocità di deposizione, poiché più atomi espulsi atterreranno sul substrato. Tuttavia, questo può talvolta avvenire a scapito dell'uniformità del film sulla superficie del substrato.

Spessori tipici per applicazioni comuni

Lo spessore "giusto" dipende interamente dall'obiettivo. Ciò che funziona per un'applicazione è completamente inadatto per un'altra, evidenziando l'importanza del controllo del processo.

Microscopia Elettronica a Scansione (SEM)

Per la SEM, i campioni non conduttivi devono essere rivestiti per prevenire l'accumulo di carica elettrica dovuta al fascio di elettroni. Uno strato di oro o oro-palladio di 5-20 nm è standard. Questo è abbastanza spesso da fornire un'eccellente conduttività, ma abbastanza sottile da non oscurare le fini caratteristiche nanometriche della superficie del campione.

Rivestimenti Ottici

In ottica, l'oro è apprezzato per la sua elevata riflettività, specialmente nello spettro infrarosso (IR). Uno strato di 50-100 nm è spesso utilizzato per creare uno specchio altamente riflettente. Al contrario, strati estremamente sottili (<10 nm) possono essere parzialmente trasparenti pur essendo conduttivi, una proprietà utilizzata in alcuni filtri ottici specializzati ed elettrodi trasparenti.

Elettronica e Sensori

Nella microelettronica, l'oro è utilizzato per pad di saldatura, interconnessioni e strati di contatto grazie alla sua conduttività e resistenza all'ossidazione. Lo spessore qui può variare da 20 nm a oltre 100 nm, a seconda dei requisiti di trasporto di corrente. Uno strato sottile di adesione di titanio o cromo viene quasi sempre depositato per primo per garantire che l'oro aderisca al substrato (ad esempio, silicio o vetro).

Comprendere i compromessi

La scelta di uno spessore è una decisione ingegneristica che comporta il bilanciamento di proprietà in competizione. Non esiste un unico spessore "migliore", ma solo quello più appropriato per un dato compito.

Spessore contro Trasparenza

Questo è il compromesso più diretto. Man mano che un film d'oro diventa più spesso, assorbe e riflette più luce, diventando più opaco. Un film di 5 nm può apparire come una tinta debole e trasparente, mentre un film di 50 nm sarà completamente opaco e simile a uno specchio.

Adesione e Stress Interno

Depositare uno strato di oro molto spesso (>200-300 nm) può introdurre uno stress interno significativo nel film. Questo stress può causare il delaminamento o il distacco dello strato dal substrato, specialmente se l'adesione iniziale della superficie è scarsa.

Sfide di Uniformità

Ottenere uno spessore perfettamente uniforme è più difficile di quanto sembri, specialmente su substrati di grandi dimensioni o di forma complessa. La geometria del sistema di sputtering, inclusa la dimensione del target e la rotazione del substrato, deve essere attentamente progettata per garantire un rivestimento uniforme da bordo a bordo.

Definire il requisito di spessore

Per selezionare lo spessore corretto, è necessario prima definire l'obiettivo principale.

- Se la tua attenzione principale è il rivestimento di campioni per SEM: Punta a uno strato di 5-20 nm per garantire la conduttività senza nascondere le caratteristiche superficiali su scala nanometrica.

- Se la tua attenzione principale è la creazione di uno specchio ottico: Uno spessore di 50-100 nm fornirà tipicamente un'eccellente riflettività, specialmente per la luce infrarossa.

- Se la tua attenzione principale è la conduttività elettrica per l'elettronica: Uno strato di 20-100 nm di solito fornisce una bassa resistenza, ma devi tenere conto della necessità di uno strato di adesione come il titanio.

In definitiva, lo sputtering dell'oro offre il controllo per depositare lo spessore preciso richiesto dalla tua applicazione, trasformando lo spessore da una semplice misurazione a un potente parametro ingegneristico.

Tabella Riassuntiva:

| Applicazione | Intervallo di spessore tipico | Scopo principale |

|---|---|---|

| Rivestimento campioni SEM | 5 - 20 nm | Conduttività senza nascondere le caratteristiche |

| Rivestimenti ottici / Specchi | 50 - 100 nm | Elevata riflettività, specialmente nell'IR |

| Elettronica e Sensori | 20 - 100+ nm | Interconnessioni e contatti a bassa resistenza |

Hai bisogno di una soluzione di sputtering dell'oro a controllo preciso per il tuo laboratorio? Noi di KINTEK siamo specializzati in attrezzature da laboratorio e materiali di consumo che offrono una precisione a livello di Angstrom per applicazioni che vanno dalla preparazione di campioni SEM ai rivestimenti ottici avanzati. La nostra esperienza assicura che tu ottenga l'esatto spessore, uniformità e adesione richiesti dalla tua ricerca. Contatta oggi i nostri esperti per discutere come possiamo personalizzare un processo di sputtering in base alle tue esigenze specifiche!

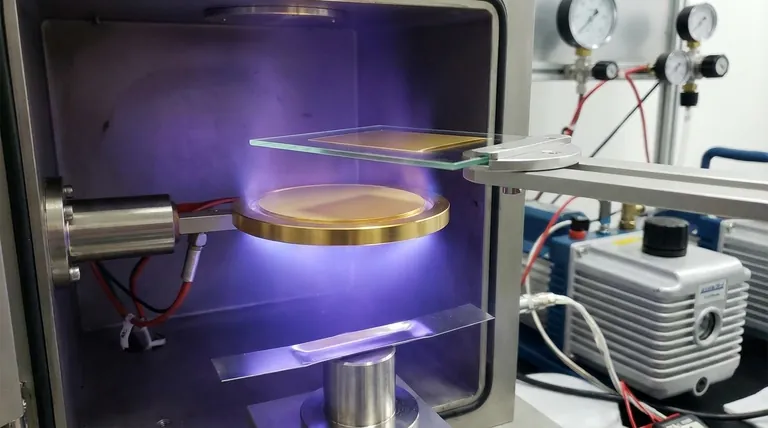

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchette di Tungsteno per Deposizione di Film Sottili

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Set di barche di evaporazione in ceramica Crogiolo di allumina per uso di laboratorio

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

Domande frequenti

- Perché è necessario il processo di ricottura? Per invertire l'incrudimento e le tensioni interne nei metalli

- Cos'è la resa di sputtering? Padroneggiare la chiave per un'efficiente deposizione di film sottili

- Quale ruolo svolge uno shaker incubatore da banco nella valutazione dell'attività antimicrobica? Garantire risultati precisi

- Cosa sono i gas inerti e quali sono le loro proprietà? Stabilità essenziale per i processi industriali

- Quali sono i vantaggi e i limiti del trattamento termico? Adattare le proprietà dei materiali per prestazioni ottimali

- Quali sono i vantaggi dell'utilizzo della biomassa? Sfruttare energia rinnovabile e a impatto zero

- Quali varietà di forni ad alta temperatura sono disponibili? Trova il forno da laboratorio perfetto per la tua ricerca termica

- Quali sono le capacità di temperatura dei congelatori a bassa temperatura? Una guida alla conservazione stabile dei campioni