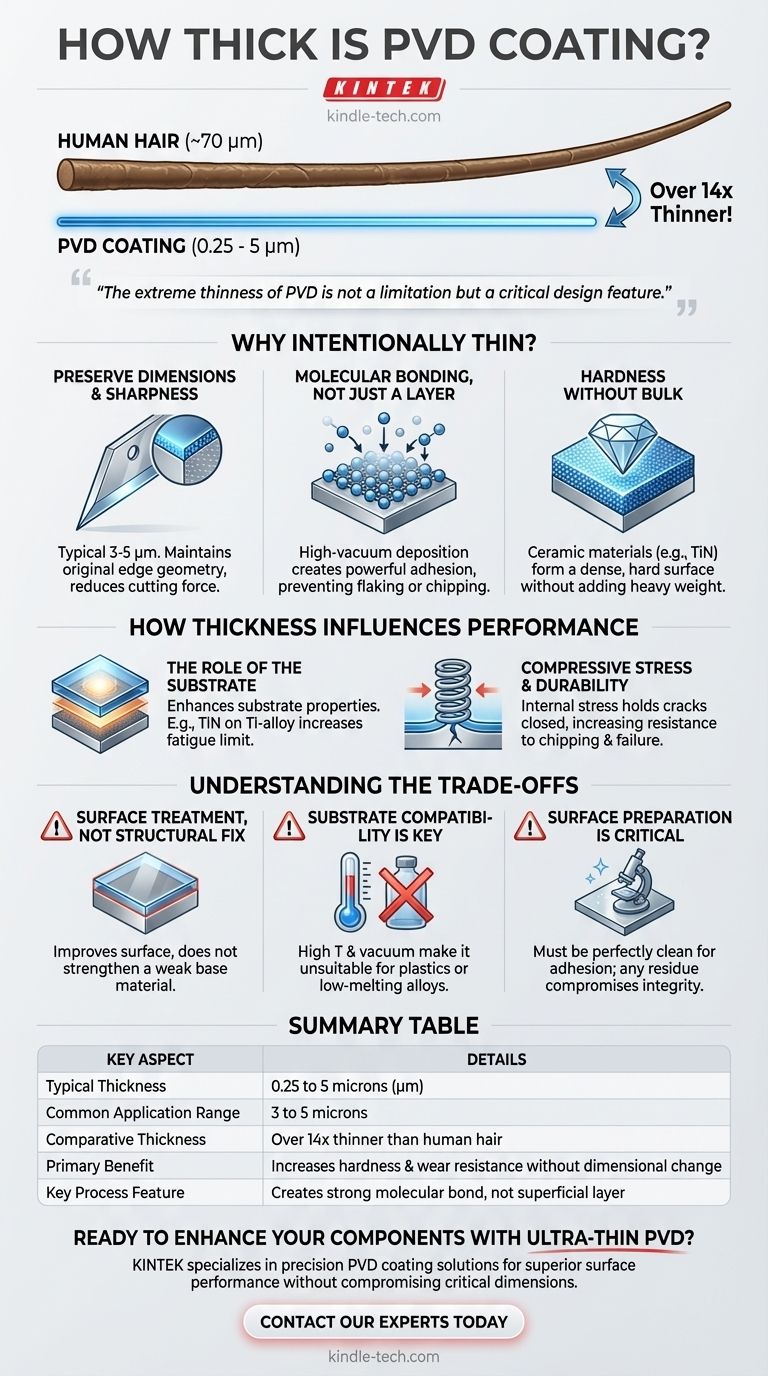

Nella maggior parte delle applicazioni tecniche, un rivestimento Physical Vapor Deposition (PVD) è eccezionalmente sottile. Lo spessore tipico varia da 0,25 a 5 micron (μm), con molte applicazioni che rientrano nell'intervallo da 3 a 5 micron. Per contestualizzare, un singolo capello umano ha uno spessore di circa 70 micron, rendendo un rivestimento PVD oltre 14 volte più sottile.

L'estrema sottigliezza del PVD non è una limitazione, ma una caratteristica di design critica. Permette un aumento drammatico della durezza superficiale e della resistenza all'usura senza alterare le dimensioni precise, il peso o l'affilatura del pezzo.

Perché i rivestimenti PVD sono intenzionalmente sottili

Il valore di un rivestimento PVD risiede nella sua capacità di modificare fondamentalmente le proprietà superficiali di un componente a livello molecolare. La sua sottigliezza è essenziale per raggiungere questo obiettivo senza creare effetti collaterali negativi.

Preservare le dimensioni critiche e l'affilatura

Per i componenti in cui la precisione è fondamentale, come utensili da taglio, lame o strumenti medicali, qualsiasi spessore aggiuntivo può rovinare la funzionalità.

Un sottile rivestimento PVD, spesso di soli 3-5 μm, aggiunge immensa durezza e lubrificità preservando l'affilatura originale del bordo di una lama. Ciò riduce la forza di taglio e la generazione di calore durante l'uso.

Legame molecolare, non solo uno strato

Il PVD non è come la verniciatura. È un processo di deposizione sotto alto vuoto in cui un materiale solido viene vaporizzato e quindi depositato, atomo per atomo, sul substrato.

Questo metodo, spesso condotto a temperature tra 250°C e 750°C, crea un potente legame molecolare. Il risultato è un rivestimento con adesione estremamente elevata che non si sfalda o si scheggia.

Ottenere durezza senza ingombro

L'incredibile durezza dei rivestimenti PVD deriva dai materiali utilizzati, che sono spesso ceramiche come il Nitruro di Titanio (TiN).

Questi materiali formano una superficie densa e dura che protegge il materiale sottostante dall'usura e dall'abrasione. La protezione deriva dalle proprietà intrinseche del materiale, non da uno strato spesso e pesante.

Come lo spessore influenza le prestazioni

Sebbene sottile, il rivestimento ha un profondo impatto sulla durata e sulla funzione del componente. Funziona in concerto con il materiale su cui è applicato.

Il ruolo del substrato

Le prestazioni di un rivestimento PVD sono determinate dal materiale sottostante, o substrato. Il rivestimento migliora le proprietà del substrato piuttosto che limitarsi a coprirle.

Ad esempio, l'applicazione di un rivestimento di Nitruro di Titanio (TiN) a una lega di titanio ad alte prestazioni (Ti-6Al-4V) può aumentarne il limite di fatica e la resistenza, rendendo l'intero pezzo più robusto.

Stress compressivo e durata

Il processo PVD crea stress compressivo nello strato di rivestimento mentre si raffredda. Questa sollecitazione interna è un vantaggio significativo.

Agisce per tenere insieme le crepe microscopiche, impedendo loro di crescere e diffondersi. Questo rende i pezzi rivestiti in PVD, in particolare gli utensili utilizzati in tagli interrotti come la fresatura, molto più resistenti alla scheggiatura e al cedimento.

Resistenza alla corrosione e alla temperatura

Il film depositato è altamente resistente alla corrosione, all'ossidazione e alle alte temperature. Questa sottile barriera sigilla efficacemente il substrato da fattori ambientali che altrimenti lo farebbero degradare.

Comprendere i compromessi

Il PVD è una tecnologia potente, ma la sua efficacia dipende dalla comprensione dell'uso e dei limiti previsti.

È un trattamento superficiale, non una soluzione strutturale

Un rivestimento PVD migliora drasticamente le proprietà superficiali come la durezza e la resistenza all'usura. Tuttavia, non modifica le proprietà di massa del substrato.

Non renderà un materiale di base debole o morbido strutturalmente più forte. La resistenza del nucleo del componente deve essere appropriata per l'applicazione prima che il rivestimento venga applicato.

La compatibilità del substrato è fondamentale

Il processo comporta alte temperature e alto vuoto. Ciò rende il PVD inadatto per materiali che non possono sopportare queste condizioni, come molte plastiche o leghe a basso punto di fusione.

La preparazione della superficie è critica

Il legame ad alta adesione di un rivestimento PVD può essere ottenuto solo su una superficie perfettamente pulita, liscia e non contaminata. Qualsiasi imperfezione o residuo sul substrato comprometterà l'integrità del rivestimento e porterà al fallimento.

Fare la scelta giusta per la tua applicazione

Lo spessore ideale e il materiale del rivestimento dipendono interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la precisione e l'affilatura (es. utensili da taglio, strumenti medicali): La natura ultrasottile del PVD è un vantaggio primario, preservando la geometria critica del bordo aggiungendo durezza.

- Se il tuo obiettivo principale è la durata e la resistenza all'usura (es. casse di orologi, armi da fuoco, ferramenta): Il PVD fornisce un aumento significativo della durezza superficiale e della resistenza alla corrosione in un fattore di forma sottile e leggero.

- Se il tuo obiettivo principale è una finitura decorativa specifica (es. gioielli, elementi architettonici): Il processo consente un'ampia gamma di colori e texture durevoli e vivaci senza aggiungere spessore o peso percepibili.

In definitiva, la sottigliezza controllata di un rivestimento PVD è la chiave per migliorare le prestazioni superficiali di un materiale senza comprometterne il design fondamentale.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Spessore tipico | Da 0,25 a 5 micron (µm) |

| Intervallo di applicazione comune | Da 3 a 5 micron |

| Spessore comparativo | Oltre 14 volte più sottile di un capello umano (~70 µm) |

| Beneficio primario | Aumenta la durezza superficiale e la resistenza all'usura senza modificare le dimensioni del pezzo |

| Caratteristica chiave del processo | Crea un forte legame molecolare, non solo uno strato superficiale |

Pronto a migliorare i tuoi componenti con un rivestimento PVD durevole e ultrasottile?

KINTEK è specializzata in attrezzature e materiali di consumo di precisione per laboratorio, fornendo soluzioni avanzate di rivestimento PVD per settori che vanno dagli strumenti medicali agli utensili da taglio. I nostri rivestimenti offrono una durezza superficiale superiore, resistenza alla corrosione e longevità senza compromettere le dimensioni critiche del tuo pezzo.

Contatta i nostri esperti oggi per discutere come i nostri servizi di rivestimento PVD possono risolvere le tue specifiche sfide di usura e prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per l'aerospaziale, il medicale e la produzione high-tech

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori