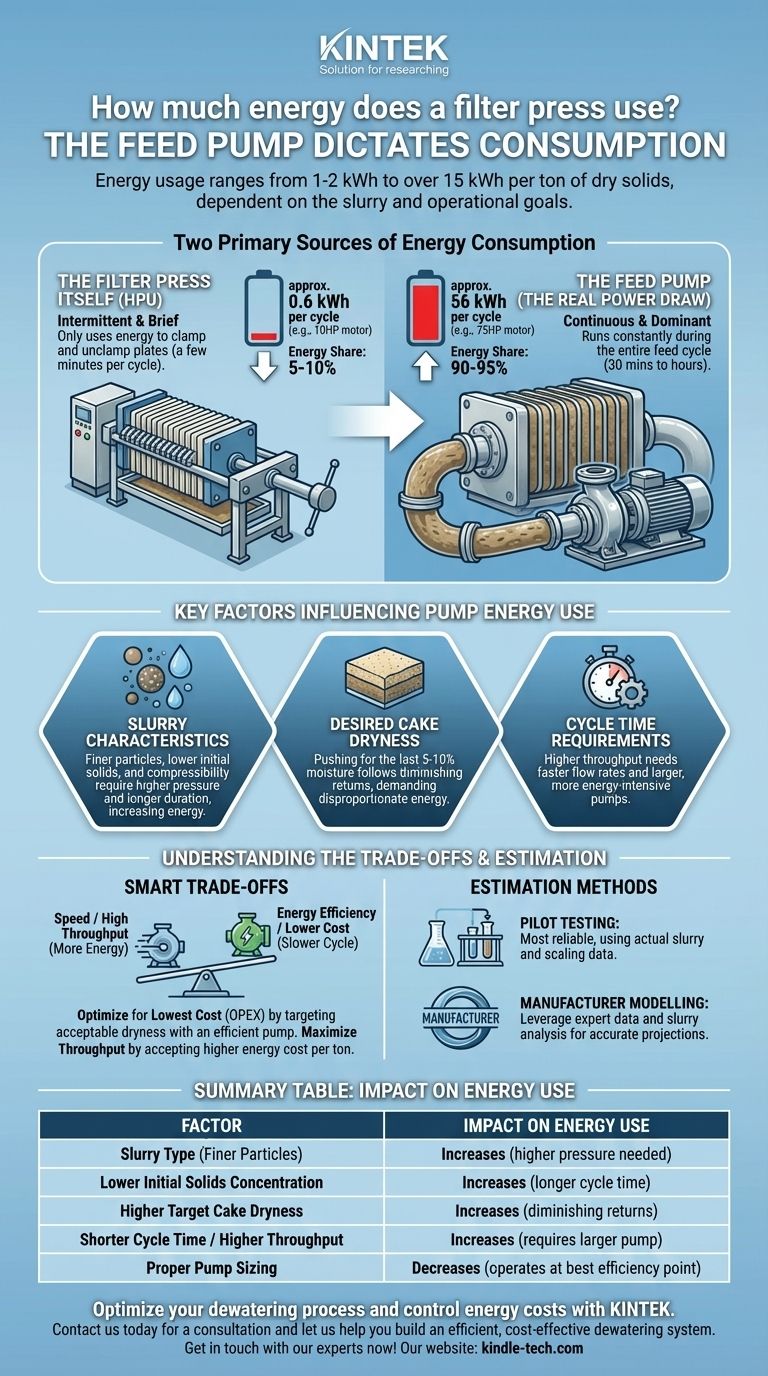

Il consumo energetico di una filtropressa è altamente variabile, ma è in gran parte dettato dalla pompa di alimentazione, non dalla pressa stessa. L'utilizzo di energia di un sistema completo di disidratazione può variare da un minimo di 1-2 kWh a oltre 15 kWh per tonnellata di solidi secchi lavorati, a seconda esclusivamente dei fanghi da disidratare e degli obiettivi operativi. L'unità idraulica della pressa consuma una frazione di questa energia, tipicamente utilizzandola solo in modo intermittente per serrare le piastre.

Il punto centrale è che la filtropressa stessa è un dispositivo a basso consumo energetico. Circa il 90-95% dell'energia totale consumata in un ciclo di filtropressatura è utilizzata dalla pompa di alimentazione per forzare il liquido attraverso il mezzo filtrante, rendendo la scelta della pompa e i parametri operativi i fattori più critici nella gestione dei costi energetici.

Le due principali fonti di consumo energetico

Per comprendere l'utilizzo dell'energia, è necessario separare il sistema nei suoi due componenti chiave: l'unità filtropressa e il sistema di pompaggio di alimentazione. Essi svolgono funzioni diverse e hanno profili energetici molto diversi.

La filtropressa stessa (unità di potenza idraulica)

La struttura della filtropressa richiede energia per un compito primario: serrare le piastre filtranti con immensa forza per creare una tenuta a prova di perdite.

Questo viene realizzato da un'Unità di Potenza Idraulica (HPU), che consiste in un motore elettrico che aziona una pompa idraulica. Il consumo energetico di questo sistema è intermittente e breve. Funziona solo per pochi minuti all'inizio di un ciclo per chiudere e serrare la pressa, e per pochi istanti alla fine per aprirla. Durante le lunghe fasi di filtrazione (alimentazione) e di soffiaggio/asciugatura dell'aria, il motore dell'HPU è spento.

La pompa di alimentazione (il vero consumo energetico)

La pompa di alimentazione è il cavallo di battaglia del processo di disidratazione e il principale consumatore di energia del sistema. Il suo compito è quello di spostare i fanghi da un serbatoio di stoccaggio nelle camere della filtropressa, aumentando la pressione per superare la resistenza del telo filtrante e del pannello di solidi in formazione.

Questo processo è continuo durante tutto il ciclo di alimentazione, che può durare da 30 minuti a diverse ore. Il motore della pompa funziona costantemente durante questo periodo, e il suo consumo energetico è direttamente correlato alla pressione e alla portata richieste per disidratare efficacemente i fanghi.

Fattori chiave che influenzano il consumo energetico della pompa

La domanda non è "quanta energia consuma una filtropressa", ma "quanta energia è necessaria per disidratare i miei specifici fanghi secondo le mie specifiche desiderate?". La risposta dipende da diverse variabili.

Caratteristiche dei fanghi

La natura dei vostri fanghi è il fattore più importante. I fanghi difficili da disidratare richiedono pressioni più elevate per durate più lunghe, con conseguente maggiore consumo energetico. Le proprietà chiave includono:

- Dimensione delle particelle: Le particelle più fini (argille, pigmenti) creano un pannello filtrante denso e meno permeabile che richiede una pressione molto elevata per la disidratazione. Le particelle grossolane (sabbia, fini di carbone) formano un pannello più permeabile, richiedendo meno energia.

- Concentrazione di solidi: Un fango molto diluito significa che la pompa deve funzionare più a lungo per pompare più acqua solo per riempire le camere della pressa prima che inizi a formarsi una pressione significativa.

- Comprimibilità: Alcuni solidi si deformano sotto pressione, occludendo il mezzo filtrante e richiedendo pressioni ancora più elevate per continuare il flusso del filtrato.

Secchezza desiderata del pannello

Spingere fuori l'ultimo 5-10% di umidità da un pannello filtrante segue una legge dei rendimenti decrescenti. Può richiedere una quantità sproporzionata di tempo alla massima pressione, aumentando esponenzialmente l'energia consumata per ciclo. Una decisione operativa chiave è determinare il punto "sufficientemente buono" per la secchezza del pannello per bilanciare il costo energetico con le esigenze del processo a valle.

Requisiti di tempo di ciclo

Se è necessario processare un volume elevato di fanghi rapidamente, sarà necessaria una portata maggiore. Ciò richiede una pompa più potente e ad alta intensità energetica. Un ciclo di disidratazione più lento e metodico con una pompa più piccola sarà quasi sempre più efficiente dal punto di vista energetico per tonnellata di solidi lavorati, ma ciò comporta un costo in termini di minore produttività.

Comprendere i compromessi

Ottimizzare il funzionamento di una filtropressa è un atto di bilanciamento. Comprendere i compromessi intrinseci è fondamentale per prendere decisioni ingegneristiche e finanziarie valide.

Velocità vs. Efficienza energetica

Esiste un compromesso diretto tra tempo di ciclo ed efficienza energetica. Far funzionare una pompa alla sua portata e pressione massime nominali consentirà di ottenere il ciclo più veloce, ma le pompe sono spesso più efficienti quando operano a un punto inferiore alla loro massima produzione. Un ciclo di alimentazione più lungo e lento può ridurre significativamente i kWh consumati per tonnellata di solidi.

Secchezza del pannello vs. Costo energetico

È fondamentale raggiungere il 78% di solidi secchi quando il 75% può essere raggiunto con il 30% in meno di energia? La risposta dipende interamente da cosa succede al pannello successivamente. Se va in discarica dove si paga a peso, la maggiore secchezza potrebbe valere il costo energetico. Se viene alimentato a un essiccatore termico, l'energia risparmiata nella pressa potrebbe semplicemente essere spesa nell'essiccatore.

Il costo nascosto di un dimensionamento errato

La scelta di una pompa non riguarda solo il raggiungimento della pressione massima. Una pompa sottodimensionata farà fatica a raggiungere la pressione target, portando a cicli eccessivamente lunghi e a un funzionamento inefficiente. Al contrario, una pompa grossolanamente sovradimensionata opererà lontano dal suo punto di massima efficienza, sprecando energia anche se raggiunge il tempo di ciclo desiderato.

Come stimare il consumo energetico

Sebbene un numero universale preciso sia impossibile, è possibile ottenere una stima accurata per la vostra specifica applicazione.

L'importanza dei test pilota

Il metodo più affidabile per determinare il consumo energetico è eseguire un test pilota con i vostri fanghi reali. Utilizzando una filtropressa in scala ridotta, un ingegnere può misurare le pressioni richieste e i tempi di ciclo, quindi scalare accuratamente tali dati a un sistema a grandezza naturale e calcolare l'utilizzo energetico previsto.

Collaborare con un produttore

Fornite ai fornitori un'analisi completa dei fanghi, inclusa la distribuzione granulometrica, il pH, la composizione chimica e la percentuale di solidi. I produttori esperti possono utilizzare questi dati e i loro database interni per modellare il processo di disidratazione e fornire una stima affidabile delle dimensioni della pompa richieste e del consumo energetico previsto.

Un esempio di regola pratica

Per illustrare la disparità energetica, consideriamo un sistema di medie dimensioni:

- HPU della pressa: Un motore da 10 HP che funziona per 5 minuti (per chiudere/serrare) consuma circa 0,6 kWh per ciclo.

- Pompa di alimentazione: Un motore da 75 HP che funziona per un ciclo di alimentazione di 60 minuti consuma circa 56 kWh per ciclo.

Questo esempio semplificato mostra che la pompa consuma quasi 100 volte più energia della pressa stessa in un singolo ciclo.

Fare la scelta giusta per il tuo obiettivo

La tua priorità operativa determinerà il tuo approccio alla gestione del consumo energetico.

- Se il tuo obiettivo principale è minimizzare i costi operativi (OPEX): Punta alla secchezza del pannello più bassa accettabile e usa una pompa di dimensioni adeguate per funzionare al suo punto più efficiente, anche se ciò significa cicli leggermente più lunghi.

- Se il tuo obiettivo principale è massimizzare la produttività: Devi accettare un costo energetico più elevato per tonnellata, che è il prezzo per la pompa più grande e potente necessaria per ottenere tempi di ciclo rapidi.

- Se il tuo obiettivo principale è la selezione di un nuovo sistema: Non saltare la fase di test pilota. Questi dati sono la base per un sistema progettato con precisione e preverranno costose sorprese nelle future bollette energetiche.

In definitiva, comprendere i fattori che guidano l'uso dell'energia ti permette di controllare il tuo processo e allineare le sue prestazioni con i tuoi specifici obiettivi aziendali.

Tabella riassuntiva:

| Fattore | Impatto sul consumo energetico |

|---|---|

| Tipo di fanghi (particelle più fini) | Aumenta (necessaria maggiore pressione) |

| Minore concentrazione iniziale di solidi | Aumenta (tempo di ciclo più lungo) |

| Maggiore secchezza del pannello desiderata | Aumenta (rendimenti decrescenti) |

| Tempo di ciclo più breve / Maggiore produttività | Aumenta (richiede una pompa più grande) |

| Corretto dimensionamento della pompa | Diminuisce (funziona al punto di massima efficienza) |

Ottimizza il tuo processo di disidratazione e controlla i costi energetici con KINTEK.

Non sei sicuro dei requisiti energetici per i tuoi fanghi specifici? I nostri esperti possono aiutarti a modellare il processo di disidratazione e a selezionare l'attrezzatura giusta per bilanciare produttività, secchezza del pannello e costi operativi. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le esigenze uniche del tuo laboratorio.

Contattaci oggi stesso per una consulenza e lasciaci aiutarti a costruire un sistema di disidratazione efficiente ed economico.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa