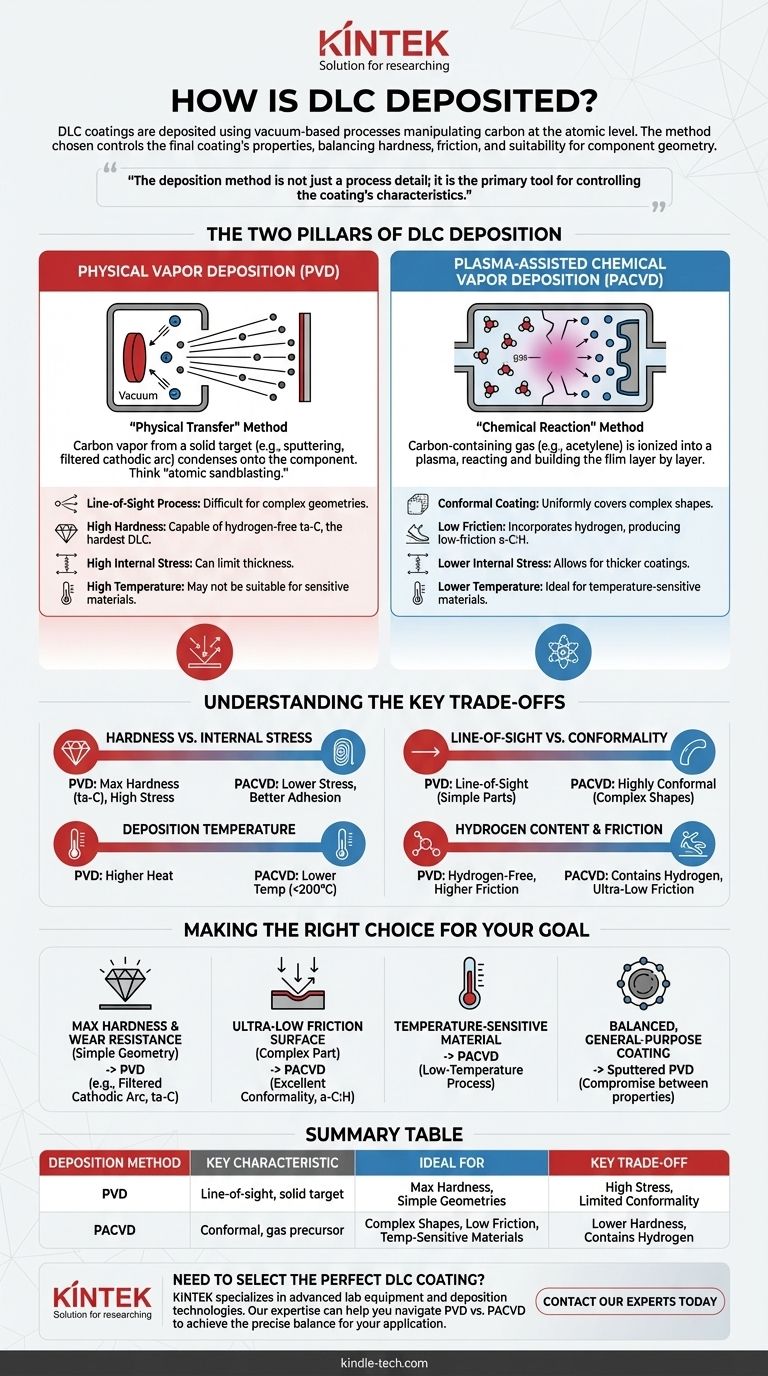

In sintesi, i rivestimenti DLC vengono depositati utilizzando processi basati sul vuoto che manipolano il carbonio a livello atomico. I due metodi industriali dominanti sono la Deposizione Fisica da Vapore (PVD), che trasferisce fisicamente il carbonio da un bersaglio solido al pezzo, e la Deposizione Chimica da Vapore Assistita da Plasma (PACVD), che costruisce il rivestimento a partire da un gas contenente carbonio. Il metodo specifico utilizzato è una scelta critica che determina direttamente le proprietà finali del rivestimento.

Il concetto fondamentale è che il metodo di deposizione non è solo un dettaglio del processo; è lo strumento principale per controllare le caratteristiche del rivestimento. La scelta tra un approccio "fisico" (PVD) o "chimico" (PACVD) determina l'equilibrio tra durezza, attrito, stress interno e la sua idoneità per la geometria del componente.

I Due Pilastri della Deposizione DLC

Per capire come viene realizzato il DLC, dobbiamo esaminare le due famiglie fondamentali di tecnologia del vuoto utilizzate per crearlo. Ognuna manipola il carbonio in un modo fondamentalmente diverso.

Deposizione Fisica da Vapore (PVD): Il Metodo del "Trasferimento Fisico"

I processi PVD creano un vapore di carbonio bombardando un bersaglio di grafite solida con ioni ad alta energia all'interno di una camera a vuoto. Questo vapore viaggia quindi e si condensa sul componente, formando il film DLC.

Pensala come a una sabbiatura su scala atomica. Invece della sabbia, si utilizzano ioni, e invece di erodere una superficie, si rimuovono con precisione atomi di carbonio in modo che possano formare un nuovo rivestimento denso altrove.

Il metodo PVD più comune per DLC di alta qualità è lo sputtering, in cui un gas inerte come l'argon viene energizzato in un plasma per bombardare il bersaglio di grafite. Un'altra forma avanzata è l'arco catodico filtrato, che crea un plasma di carbonio puro altamente ionizzato, portando al tipo di DLC più duro.

Deposizione Chimica da Vapore Assistita da Plasma (PACVD): Il Metodo della "Reazione Chimica"

Il PACVD inizia con un gas contenente carbonio, come acetilene (C₂H₂) o metano (CH₄), che viene immesso nella camera a vuoto. Viene quindi applicato un campo elettrico per innescare un plasma.

Questo plasma ad alta energia "rompe" le molecole del gas precursore, creando una nuvola di ioni di carbonio e idrogeno reattivi. Questi ioni vengono quindi attratti verso la superficie del componente, dove reagiscono e costruiscono il film DLC strato dopo strato.

A differenza del PVD, il PACVD non è un processo a linea di vista. Il gas e il plasma riempiono l'intera camera, consentendo al rivestimento di formarsi uniformemente su forme complesse e superfici interne.

Comprendere i Compromessi Chiave

La scelta di un metodo di deposizione è una decisione ingegneristica basata su compromessi. Il processo giusto per un'applicazione potrebbe essere completamente sbagliato per un'altra.

Durezza vs. Stress Interno

I metodi PVD, in particolare l'arco catodico filtrato, possono produrre carbonio amorfo tetraedrico (ta-C) privo di idrogeno. Questa è la forma di DLC più dura e più simile al diamante.

Tuttavia, questa durezza estrema comporta uno stress compressivo interno molto elevato. Questo stress può limitare lo spessore del rivestimento e causarne il distacco dal substrato se non gestito perfettamente. I film PACVD hanno tipicamente uno stress interno inferiore, consentendo una migliore adesione e rivestimenti più spessi.

Linea di Vista vs. Conformità

Il PVD è un processo a linea di vista. Gli atomi di carbonio viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire geometrie complesse, filettature o fori interni senza una complessa rotazione del pezzo.

Il PACVD eccelle in questo. Poiché utilizza un precursore gassoso, fornisce un rivestimento altamente conforme che copre uniformemente tutte le superfici esposte, indipendentemente dalla loro complessità.

Temperatura di Deposizione

I processi PVD ad alta energia possono generare calore significativo. Al contrario, il PACVD può essere eseguito a temperature molto più basse, spesso inferiori a 200°C (400°F).

Ciò rende il PACVD la scelta ideale per materiali sensibili alla temperatura come leghe di alluminio, plastiche o componenti che non possono tollerare alcuna distorsione indotta dal calore o cambiamenti nelle loro proprietà di base.

Contenuto di Idrogeno e Attrito

I processi PACVD incorporano naturalmente idrogeno nel film, creando carbonio amorfo idrogenato (a-C:H). Questo idrogeno è fondamentale per ottenere un coefficiente di attrito estremamente basso, specialmente in condizioni secche o non lubrificate.

I film ta-C basati su PVD sono privi di idrogeno. Sebbene eccezionalmente duri, il loro coefficiente di attrito è tipicamente più elevato rispetto alle loro controparti idrogenate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito principale della tua applicazione dovrebbe dettare la tua scelta della tecnologia di deposizione.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura su una geometria semplice: Un metodo PVD come l'arco catodico filtrato, che produce ta-C super duro, è la scelta superiore.

- Se la tua attenzione principale è rivestire un pezzo complesso con una superficie a bassissimo attrito: Il PACVD è l'opzione ideale grazie alla sua eccellente conformità e alla capacità di produrre film idrogenati (a-C:H) a basso attrito.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura: Un processo PACVD a bassa temperatura è l'approccio più sicuro ed efficace per evitare di danneggiare il substrato.

- Se la tua attenzione principale è un rivestimento bilanciato per uso generale: Il PVD a sputtering offre un buon compromesso tra durezza, stress moderato e producibilità per un'ampia gamma di componenti.

Allineando la fisica della deposizione con i requisiti di utilizzo finale, puoi selezionare il processo DLC preciso necessario per sbloccare il suo pieno potenziale di prestazioni.

Tabella Riassuntiva:

| Metodo di Deposizione | Caratteristica Chiave | Ideale Per | Compromesso Chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Processo a linea di vista che utilizza un bersaglio di carbonio solido | Massima durezza, geometrie semplici | Stress interno più elevato, conformità limitata |

| PACVD (Deposizione Chimica da Vapore Assistita da Plasma) | Processo conforme che utilizza un gas ricco di carbonio | Forme complesse, basso attrito, materiali sensibili alla temperatura | Durezza inferiore, contiene idrogeno |

Hai bisogno di selezionare il rivestimento DLC perfetto per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la scienza dei materiali, incluse le tecnologie di deposizione. La nostra esperienza può aiutarti a navigare nella scelta critica tra PVD e PACVD per ottenere il preciso equilibrio di durezza, attrito e durata richiesto dalla tua applicazione.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di rivestimento e ingegneria delle superfici del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quali sono i vantaggi del processo di crescita dei diamanti CVD rispetto al processo HPHT? Padronanza della precisione e dell'efficienza

- Qual è la durezza del diamante CVD? La guida definitiva ai super-materiali ingegnerizzati

- Quali sono le fonti comuni di contaminazione durante la crescita del diamante CVD? Migliorare purezza e controllo qualità

- Qual è l'applicazione del rivestimento diamantato? Risolvere complessi problemi di usura, calore e corrosione

- Quali sono le applicazioni dei diamanti CVD? Dai gioielli agli strumenti high-tech