La calibrazione del setaccio di prova è un processo di verifica, non di regolazione. Implica un meticoloso esame ottico per misurare le caratteristiche fisiche della maglia del setaccio — in particolare le aperture e il diametro del filo — e le confronta con le precise tolleranze definite dagli standard industriali come ASTM E11 o ISO 3310. Questo processo certifica che il setaccio funzionerà come previsto, garantendo l'accuratezza dell'analisi della granulometria.

Lo scopo principale della calibrazione di un setaccio di prova è generare prove oggettive e tracciabili che la sua struttura fisica sia conforme a uno standard riconosciuto. Questo trasforma il setaccio da un semplice schermo in uno strumento di misurazione scientifico, garantendo che i dati raccolti siano accurati, ripetibili e difendibili.

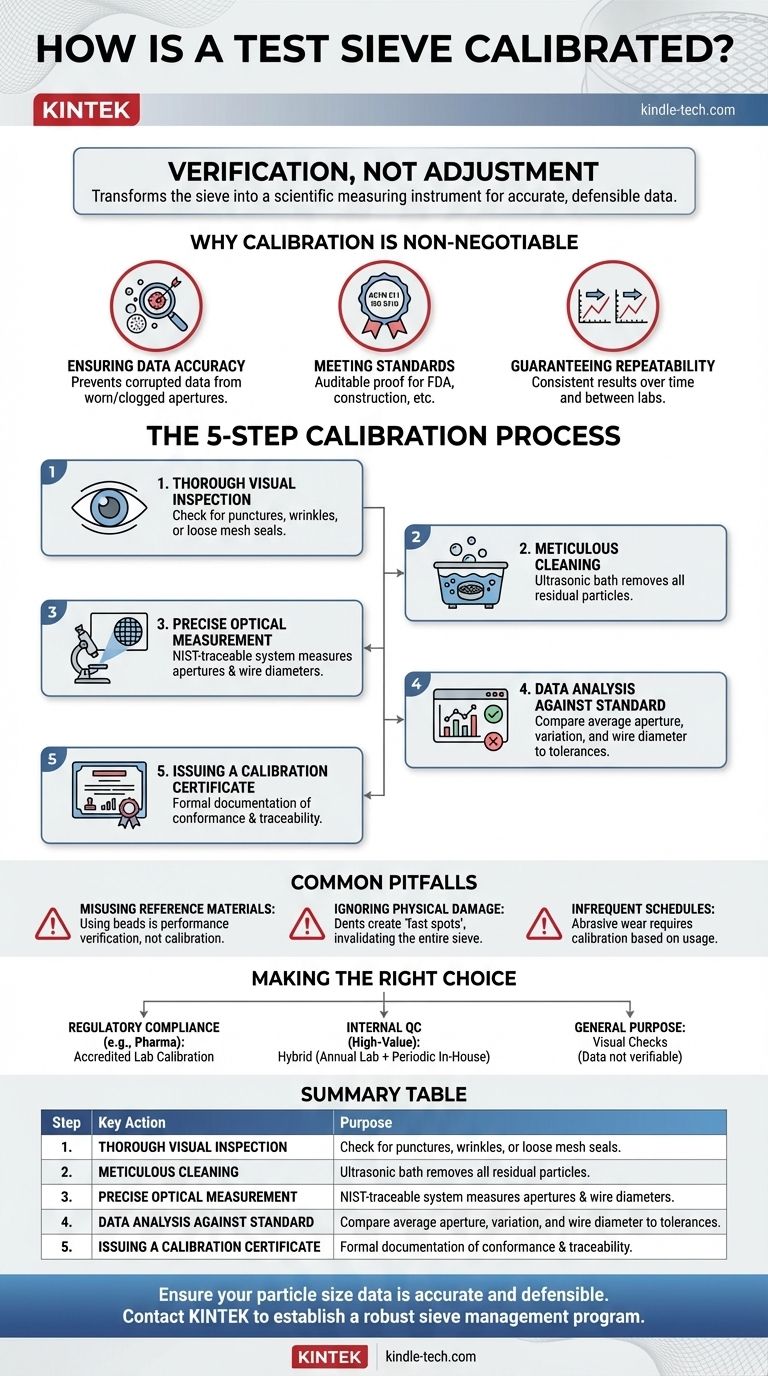

Perché la calibrazione del setaccio è irrinunciabile

Un setaccio di prova fuori specifica non è uno strumento; è una fonte di errore. Una calibrazione adeguata è la base di un'analisi granulometrica affidabile per diverse ragioni critiche.

Garantire l'accuratezza dei dati

L'intero scopo di un setaccio è separare le particelle per dimensione. Se le aperture sono usurate, allungate o intasate, tratterranno le particelle che dovrebbero passare o lasceranno passare le particelle che dovrebbero trattenere. Ciò corrompe direttamente i dati di misurazione, portando a conclusioni errate sul materiale.

Soddisfare gli standard industriali e normativi

Molte industrie, dai prodotti farmaceutici (FDA) ai materiali da costruzione e alla geologia, operano secondo rigorosi standard di qualità. ASTM E11 (in Nord America) e ISO 3310-1 (internazionale) sono gli standard primari che definiscono le variazioni ammissibili nella dimensione dell'apertura e nel diametro del filo per una data designazione del setaccio.

La calibrazione fornisce la documentazione verificabile richiesta per dimostrare la conformità a questi standard.

Garantire ripetibilità e riproducibilità

La calibrazione garantisce che un test eseguito oggi produrrà gli stessi risultati di uno eseguito tra sei mesi (ripetibilità). Garantisce inoltre che i risultati del proprio laboratorio si correlino con i risultati di un laboratorio diverso che utilizza una pila di setacci correttamente calibrata (riproducibilità).

Il processo di calibrazione: una verifica passo dopo passo

La calibrazione di un setaccio è un processo formale, a più fasi, tipicamente eseguito da un laboratorio accreditato con attrezzature specializzate.

Fase 1: Ispezione visiva approfondita

Prima di effettuare qualsiasi misurazione, il setaccio viene esaminato per difetti macroscopici. Ciò include il controllo di forature, pieghe o cedimenti nella maglia, nonché l'assicurazione che la maglia sia tesa e sigillata uniformemente al telaio. Un telaio danneggiato o una sigillatura della maglia allentata possono compromettere il test.

Fase 2: Pulizia meticolosa

Il setaccio deve essere perfettamente pulito. Eventuali particelle residue incastrate nella maglia oscureranno le aperture e porteranno a misurazioni imprecise. Un bagno a ultrasuoni è il metodo standard per garantire che tutte le aperture siano libere.

Fase 3: Misurazione ottica precisa

Questo è il cuore della calibrazione. Il setaccio viene posizionato su un palco sotto un comparatore ottico specializzato, tracciabile NIST, o un sistema di imaging video automatizzato. Questo strumento proietta una vista ingrandita della maglia su uno schermo, consentendo misurazioni digitali estremamente precise.

Fase 4: Analisi dei dati rispetto allo standard

Il sistema misura un numero statisticamente significativo di aperture e diametri del filo su tutta la superficie del setaccio. L'analisi si concentra sui criteri chiave definiti dallo standard pertinente (ad esempio, ASTM E11):

- Dimensione media dell'apertura: La dimensione media dell'apertura rientra nell'intervallo consentito?

- Variazione massima: Una singola apertura supera la dimensione massima consentita?

- Diametro del filo: I fili che formano la maglia rientrano nella tolleranza di diametro specificata?

Fase 5: Rilascio di un certificato di calibrazione

Se il setaccio soddisfa tutte le specifiche, viene certificato. Viene rilasciato un certificato di calibrazione formale, che include i dati di misurazione effettivi, una dichiarazione di conformità allo standard specifico e informazioni sulla tracciabilità della misurazione a un istituto metrologico nazionale come il NIST.

Errori comuni e idee sbagliate

Comprendere la differenza tra la vera calibrazione e i semplici controlli delle prestazioni è cruciale per mantenere l'integrità dei dati.

Uso improprio dei materiali di riferimento per la "calibrazione"

Un errore comune è utilizzare materiali di riferimento certificati (come microsfere di vetro di dimensioni precise) e presumere che questo "calibri" il setaccio. Questa è una verifica delle prestazioni, non una calibrazione.

Sebbene questo test possa indicare un problema importante, non fornisce le misurazioni fisiche dettagliate richieste per una vera certificazione. Ti dice che un setaccio potrebbe essere difettoso, ma la calibrazione ti dice esattamente come e perché.

Ignorare i danni fisici

Una piccola ammaccatura o piega nella maglia potrebbe sembrare insignificante, ma può distorcere dozzine di aperture in quell'area, creando un "punto veloce" che invalida le prestazioni dell'intero setaccio. Qualsiasi setaccio con danni visibili dovrebbe essere rimosso dal servizio immediatamente.

Programmi di calibrazione poco frequenti

I setacci si usurano con l'uso. La natura abrasiva di molti materiali allarga gradualmente le aperture e assottiglia i fili. La frequenza della calibrazione dovrebbe essere basata sull'uso, con i setacci usati quotidianamente che richiedono controlli molto più frequenti rispetto a quelli usati settimanalmente o mensilmente.

Fare la scelta giusta per il tuo obiettivo

L'implementazione di un programma di gestione dei setacci richiede l'adeguamento del livello di rigore alla criticità della propria applicazione.

- Se il tuo obiettivo principale è la conformità normativa (ad esempio, prodotti farmaceutici, aerospaziali): Devi utilizzare un laboratorio accreditato di terze parti per la calibrazione e la certificazione formale. Non esiste sostituto per questo livello di tracciabilità.

- Se il tuo obiettivo principale è il controllo qualità interno per un prodotto di alto valore: Un approccio ibrido è efficace. Pianifica calibrazioni formali di terze parti annualmente e conduci verifiche delle prestazioni interne con materiali di riferimento trimestralmente o mensilmente.

- Se il tuo obiettivo principale è la cernita generica o a basso impatto: Ispezioni visive regolari per danni e una pulizia accurata possono essere sufficienti, ma devi accettare che i dati risultanti non sono considerati verificabili ai fini dell'assicurazione della qualità.

Un robusto programma di calibrazione dei setacci trasforma l'analisi della granulometria da una stima a una misurazione verificabile e affidabile.

Tabella riassuntiva:

| Fase di calibrazione | Azione chiave | Scopo |

|---|---|---|

| 1. Ispezione visiva | Controllare danni, pieghe o maglie allentate. | Identificare difetti macroscopici che invalidano il setaccio. |

| 2. Pulizia meticolosa | Utilizzare un bagno a ultrasuoni per rimuovere tutte le particelle. | Garantire che le aperture siano libere per una misurazione accurata. |

| 3. Misurazione ottica | Utilizzare un comparatore tracciabile NIST per misurare aperture e diametro del filo. | Ottenere dati precisi e oggettivi sullo stato fisico del setaccio. |

| 4. Analisi dei dati | Confrontare le misurazioni con le tolleranze ASTM E11 o ISO 3310. | Certificare che il setaccio è conforme allo standard richiesto. |

| 5. Certificazione | Rilasciare un certificato formale con i dati di misurazione. | Fornire prove verificabili di conformità e tracciabilità. |

Assicura che i dati sulla granulometria siano accurati e difendibili. Un setaccio di prova correttamente calibrato è uno strumento scientifico, non solo uno schermo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, soddisfacendo le esigenze precise di laboratori come il tuo.

I nostri esperti possono aiutarti a stabilire un robusto programma di gestione dei setacci per raggiungere i tuoi specifici obiettivi di conformità e controllo qualità. Contatta KINTEK oggi per discutere le tue esigenze di calibrazione e garantire l'integrità della tua analisi.

Guida Visiva

Prodotti correlati

- Strumento di setacciatura elettromagnetica tridimensionale

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Macchina setacciatrice vibrante tridimensionale da laboratorio per setacciatura a umido

- Piccola calandra per gomma da laboratorio

Domande frequenti

- Quali sono gli svantaggi della macchina setacciatrice? Limitazioni chiave nell'analisi delle dimensioni delle particelle

- Cosa fa un setaccio vibrante? Automatizza l'analisi granulometrica per risultati accurati

- Qual è la velocità di un vaglio vibrante? Ottimizzare la vibrazione per la massima efficienza e precisione

- Quali sono i componenti di un vaglio vibrante? Svelare l'anatomia della separazione di precisione delle particelle

- Qual è il principio della macchina setacciatrice? Ottenere una separazione accurata delle dimensioni delle particelle