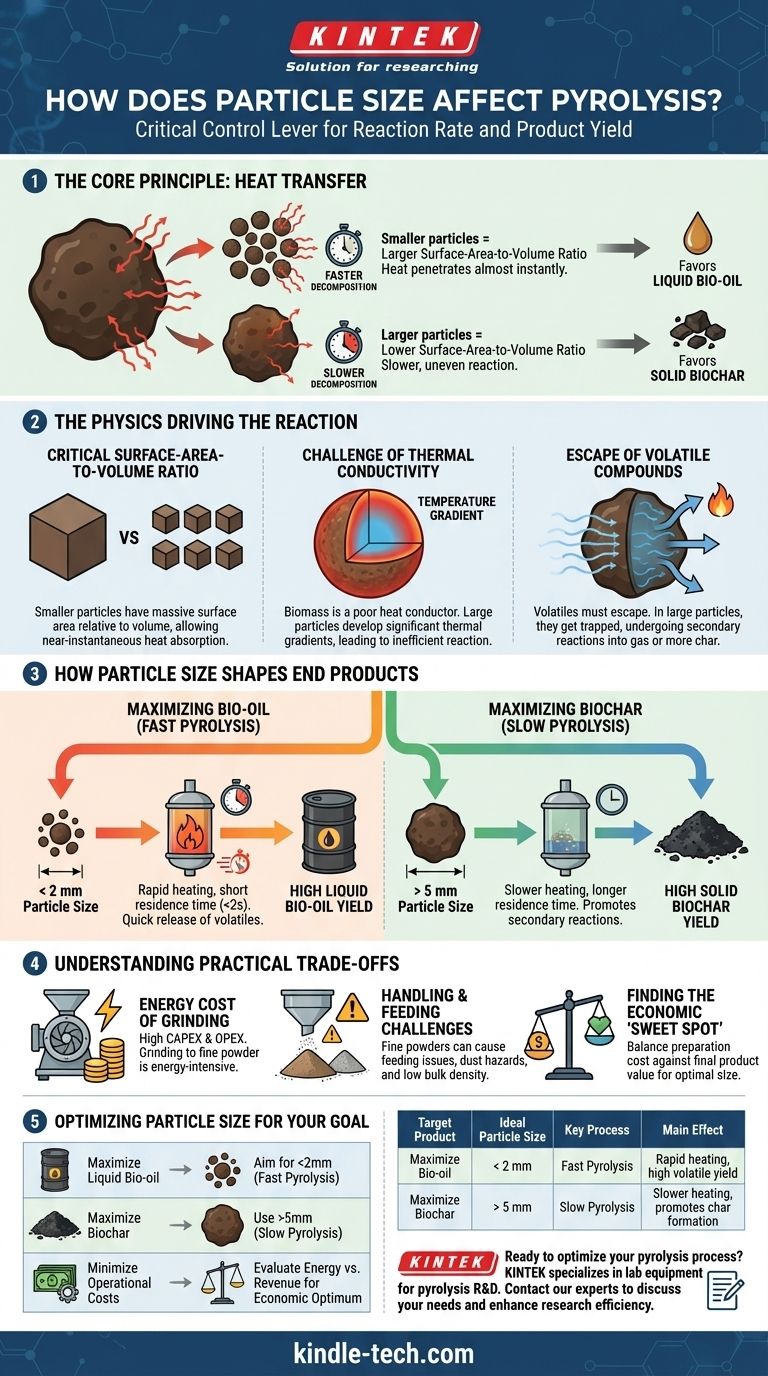

Nella pirolisi, la dimensione delle particelle è una leva di controllo fondamentale. Essa governa direttamente la velocità e l'efficienza del processo di decomposizione termica. Come regola generale, le particelle più piccole si decompongono molto più rapidamente grazie al trasferimento di calore superiore, il che tende a favorire la produzione di bio-olio liquido. Al contrario, le particelle più grandi reagiscono più lentamente, una condizione che spesso aumenta la resa di biochar solido.

Il principio fondamentale è il trasferimento di calore. Le particelle più piccole possiedono un rapporto superficie-volume molto più elevato, consentendo al calore di penetrare nel materiale quasi istantaneamente. Questa velocità determina l'intero percorso di reazione e, di conseguenza, la distribuzione finale di olio, char e gas.

La fisica che guida la reazione

L'effetto della dimensione delle particelle non è arbitrario; è governato da principi fondamentali di trasferimento di calore e di massa. Comprendere questo è fondamentale per ottimizzare qualsiasi sistema di pirolisi.

Il rapporto critico superficie-volume

Ogni particella ha una superficie che assorbe calore e un volume interno che deve essere riscaldato. Man mano che una particella diventa più piccola, la sua superficie diminuisce molto più lentamente del suo volume.

Ciò significa che una piccola particella ha una quantità enorme di superficie rispetto al suo minuscolo volume interno. Può quindi assorbire calore e trasferirlo al suo nucleo quasi istantaneamente.

La sfida della conducibilità termica

La biomassa e altri materiali di alimentazione comuni sono tipicamente conduttori di calore scadenti: sono isolanti efficaci.

In una particella grande, questo crea un significativo gradiente di temperatura. La superficie esterna può trovarsi alla temperatura target mentre il nucleo rimane molto più freddo, portando a una reazione non uniforme e inefficiente.

La fuga dei composti volatili

La pirolisi funziona scomponendo il materiale solido in vapori e gas (volatili), lasciando dietro di sé il char solido. Questi volatili devono fuoriuscire dalla particella per essere raccolti come bio-olio.

Nelle particelle grandi, questi vapori hanno un percorso più lungo e difficile da percorrere. Possono rimanere intrappolati all'interno della struttura della particella, dove subiscono reazioni secondarie, spesso trasformandosi in gas non condensabili o ri-polimerizzandosi in altro char.

Come la dimensione delle particelle modella i tuoi prodotti finali

Il tuo prodotto target, che sia olio, char o gas, determinerà la dimensione ideale delle particelle. La scelta influenza direttamente le condizioni di reazione dominanti all'interno del reattore.

Massimizzare il bio-olio (pirolisi veloce)

Per massimizzare il bio-olio liquido, è necessaria la pirolisi veloce. Questo processo richiede tassi di riscaldamento estremamente rapidi e un tempo di residenza molto breve per i vapori (tipicamente inferiore a due secondi).

Le particelle piccole (spesso inferiori a 2 mm) sono essenziali per questo. Il loro rapido riscaldamento assicura che l'intera particella raggiunga la temperatura di pirolisi quasi istantaneamente, rilasciando rapidamente i volatili prima che possano subire quelle reazioni secondarie che distruggono il valore.

Massimizzare il biochar (pirolisi lenta)

Per massimizzare il biochar, è necessaria la pirolisi lenta. Questo processo utilizza tassi di riscaldamento molto più lenti e tempi di residenza più lunghi.

Le particelle più grandi (spesso superiori a 5 mm) sono adatte qui. La lenta penetrazione del calore e il tempo di residenza più lungo dei vapori all'interno della struttura della particella incoraggiano le reazioni secondarie che portano alla formazione di carbonio solido più stabile (char).

Comprendere i compromessi pratici

Sebbene il più piccolo sia spesso migliore per determinati prodotti, macinare semplicemente il materiale di alimentazione in una polvere fine non è sempre la migliore strategia complessiva. La dimensione ideale è un compromesso economico e ingegneristico.

Il costo energetico della macinazione

La riduzione delle dimensioni, o comminuzione, è un processo ad alta intensità energetica. La macinazione del materiale di alimentazione in una polvere molto fine richiede una notevole energia elettrica e attrezzature specializzate, aumentando i costi sia di capitale (CAPEX) che operativi (OPEX).

Sfide di manipolazione e alimentazione

Le polveri estremamente fini possono essere difficili da gestire. Possono causare problemi ai meccanismi di alimentazione, creare rischi di esplosione di polveri e avere una bassa densità apparente, rendendo lo stoccaggio e il trasporto inefficienti.

Trovare il "punto ottimale" economico

L'obiettivo non è necessariamente utilizzare la particella più piccola possibile. È trovare la dimensione ottimale che bilanci il costo di preparazione con il valore delle rese del prodotto finale per la tua tecnologia e il tuo mercato specifici.

Ottimizzare la dimensione delle particelle per il tuo obiettivo di pirolisi

La selezione della dimensione corretta delle particelle è una decisione strategica legata direttamente al risultato desiderato e ai vincoli operativi.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Punta a particelle molto piccole (tipicamente <2 mm) per consentire il riscaldamento rapido e uniforme richiesto per la pirolisi veloce.

- Se il tuo obiettivo principale è produrre biochar di alta qualità: Utilizza particelle più grandi (spesso >5 mm) per facilitare un riscaldamento più lento e controllato che incoraggi la formazione di char.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: Valuta la spesa energetica della macinazione rispetto al potenziale aumento delle entrate derivante da un prodotto di maggior valore per trovare il tuo ottimo economico.

In definitiva, padroneggiare la dimensione delle particelle significa controllare il trasferimento di calore, il che ti dà il comando diretto sui prodotti finali del tuo sistema di pirolisi.

Tabella riassuntiva:

| Prodotto Target | Dimensione Ideale delle Particelle | Processo Chiave | Effetto Principale |

|---|---|---|---|

| Massimizzare Bio-olio | < 2 mm | Pirolisi Veloce | Riscaldamento rapido, alta resa di volatili |

| Massimizzare Biochar | > 5 mm | Pirolisi Lenta | Riscaldamento più lento, promuove la formazione di char |

Pronto a ottimizzare il tuo processo di pirolisi? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la ricerca e lo sviluppo della pirolisi. Sia che tu ti concentri sulla produzione di bio-olio, biochar o gas, la nostra esperienza può aiutarti a selezionare l'attrezzatura giusta per ottenere un controllo preciso sulla dimensione delle particelle e sulle condizioni di reazione. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di pirolisi del tuo laboratorio e migliorare l'efficienza della tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti