In sostanza, la Deposizione Chimica da Vapore (CVD) è un processo sofisticato per la creazione di film solidi ultrasottili e ad alte prestazioni a partire da un gas. I gas precursori vengono introdotti in una camera di reazione dove vengono riscaldati, facendoli reagire chimicamente e decomporre sulla superficie di un substrato. Questa reazione costruisce il materiale desiderato, strato dopo strato, formando un nuovo rivestimento solido.

Il principio fondamentale della CVD non è semplicemente la deposizione, ma una trasformazione chimica controllata. Trasforma gas specifici in un materiale solido direttamente su una superficie target, consentendo la creazione di materiali con purezza e integrità strutturale eccezionali che sarebbero impossibili da formare altrimenti.

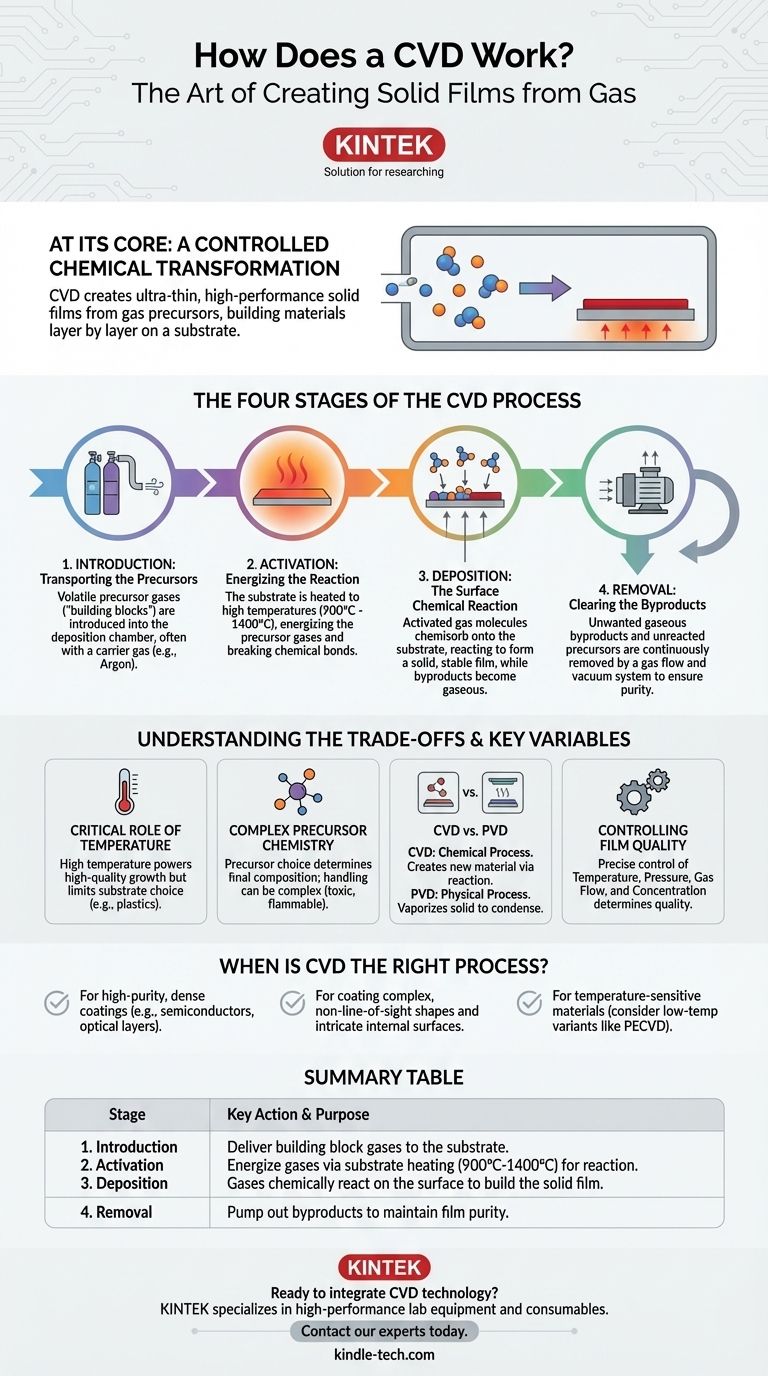

Le Quattro Fasi del Processo CVD

Per capire come funziona la CVD, è meglio suddividerla in una sequenza di quattro fasi distinte ma interconnesse. L'intero processo avviene tipicamente sotto vuoto per garantire purezza e controllo.

1. Introduzione: Trasporto dei Precursori

Il processo inizia introducendo uno o più gas precursori volatili nella camera di deposizione. Queste sono le molecole "costruttive" che contengono gli elementi necessari per il film finale.

Questi gas non viaggiano da soli. Spesso sono miscelati con un gas vettore (come argon o azoto) che aiuta a trasportarli uniformemente verso il substrato, il materiale da rivestire. Questo movimento è governato dai principi di diffusione e dinamica del flusso di gas.

2. Attivazione: Energizzare la Reazione

I gas precursori sono stabili a temperatura ambiente e necessitano di un apporto di energia per diventare reattivi. Il metodo più comune è l'attivazione termica.

Il substrato viene riscaldato a una temperatura molto elevata, spesso tra 900°C e 1400°C. Quando i gas precursori entrano in contatto o passano vicino a questa superficie calda, l'energia termica rompe i loro legami chimici, "attivandoli" per la reazione.

3. Deposizione: La Reazione Chimica Superficiale

Questo è il cuore del processo CVD. Le molecole di gas attivate e instabili si adsorbono sulla superficie calda del substrato in un processo chiamato chemiadsorbimento, formando forti legami chimici.

Una volta sulla superficie, subiscono reazioni chimiche, sia con altre molecole precursori sia decomponendosi ulteriormente. L'elemento desiderato si deposita sulla superficie, formando un film solido e stabile, mentre altri elementi diventano sottoprodotti gassosi. Il film cresce atomo per atomo o molecola per molecola, risultando in una struttura altamente ordinata, spesso cristallina.

4. Rimozione: Eliminazione dei Sottoprodotti

Le reazioni chimiche che formano il film solido generano anche sottoprodotti gassosi indesiderati.

Questi prodotti di scarto, insieme a qualsiasi gas precursore non reagito, vengono rimossi dalla camera tramite un flusso continuo di gas e il sistema di vuoto. Questa rimozione costante è fondamentale per prevenire la contaminazione del film e per far progredire la reazione chimica.

Comprendere i Compromessi e le Variabili Chiave

Sebbene potente, la CVD è un processo con requisiti e limitazioni specifici che ne dettano l'uso. Comprendere questi compromessi è fondamentale per apprezzarne il ruolo nella produzione.

Il Ruolo Critico della Temperatura

L'alta temperatura è il motore della maggior parte dei processi CVD. Ciò fornisce l'energia per la crescita di film di alta qualità ma rappresenta anche un vincolo importante. Molti materiali, come le plastiche o alcuni componenti elettronici, non possono sopportare il calore estremo richiesto, limitando i substrati che possono essere utilizzati.

La Chimica dei Precursori è Complessa

La scelta del gas precursore è fondamentale; determina direttamente la composizione del rivestimento finale, sia esso un ossido, un nitruro o un elemento puro come il silicio. Questi gas possono essere tossici, infiammabili o costosi, richiedendo sistemi di manipolazione complessi e sicuri.

CVD vs. PVD: Chimico vs. Fisico

La CVD è spesso confrontata con la Deposizione Fisica da Vapore (PVD). La differenza chiave è che la CVD è un processo chimico, che crea un nuovo materiale tramite reazione. La PVD è un processo fisico, simile all'ebollizione di un materiale solido in un vapore e alla sua condensazione su una superficie, senza cambiamenti chimici. I film CVD sono spesso più densi e più conformi.

Controllo della Qualità del Film

La qualità finale del rivestimento — il suo spessore, uniformità e purezza — dipende dal controllo preciso di diverse variabili. Temperatura, pressione, velocità di flusso del gas e concentrazione del precursore devono essere gestite meticolosamente per ottenere il risultato desiderato.

Quando la CVD è il Processo Giusto?

Applicare questa conoscenza richiede di sapere quando la CVD è la scelta superiore per un obiettivo ingegneristico specifico.

- Se il tuo obiettivo principale sono rivestimenti densi e ad alta purezza: La CVD è la scelta migliore per la creazione di film semiconduttori, rivestimenti ottici e strati protettivi duri (come il nitruro di titanio) con eccezionale qualità strutturale.

- Se il tuo obiettivo principale è rivestire forme complesse e non a vista: Poiché i precursori sono gas, la CVD può rivestire uniformemente superfici interne intricate e oggetti 3D complessi dove i metodi fisici, a vista, fallirebbero.

- Se stai lavorando con materiali sensibili alla temperatura: Considera varianti come la CVD potenziata al plasma (PECVD), che utilizza un campo elettrico per attivare i gas, consentendo la deposizione a temperature molto più basse.

In definitiva, la Deposizione Chimica da Vapore è una tecnologia fondamentale che ci offre un controllo preciso sulla materia a livello atomico, rendendola indispensabile per l'elettronica moderna e la scienza dei materiali.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione | I gas precursori entrano nella camera | Consegnare i blocchi costitutivi al substrato |

| 2. Attivazione | Il substrato viene riscaldato (900°C-1400°C) | Energizzare i gas per la reazione chimica |

| 3. Deposizione | I gas reagiscono sulla superficie del substrato | Costruire il film solido strato per strato |

| 4. Rimozione | I gas sottoprodotti vengono pompati via | Mantenere la purezza del film e il controllo del processo |

Pronto a integrare la tecnologia CVD nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la scienza dei materiali e la ricerca sui semiconduttori. La nostra esperienza ti garantisce di avere gli strumenti giusti per un controllo preciso della temperatura, la gestione dei gas e i processi di deposizione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e migliorare le tue capacità di ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione chimica da vapore (CVD) per la crescita dei cristalli? Costruire materiali di alta qualità partendo dall'atomo

- Come si forma un rivestimento CVD? Padroneggia la reazione chimica per film sottili superiori

- Quanto è spesso il deposito chimico da fase vapore? Ottieni un controllo preciso da nanometri a micrometri

- Quali sono i vantaggi della CVD a camera fredda per la crescita del grafene? Riscaldamento di precisione per monostrati ad alta mobilità

- In cosa consiste la tecnica di deposizione chimica da fase vapore? Una guida alla sintesi di film sottili

- Come funziona un fascio ionico? Ottenere una precisione a livello atomico nell'ingegneria dei materiali

- Cos'è il processo CVD nei semiconduttori? Una guida alla costruzione di microchip dal gas

- Cos'è l'attrezzatura di sputtering? Una guida alla deposizione di film sottili di precisione per il tuo laboratorio