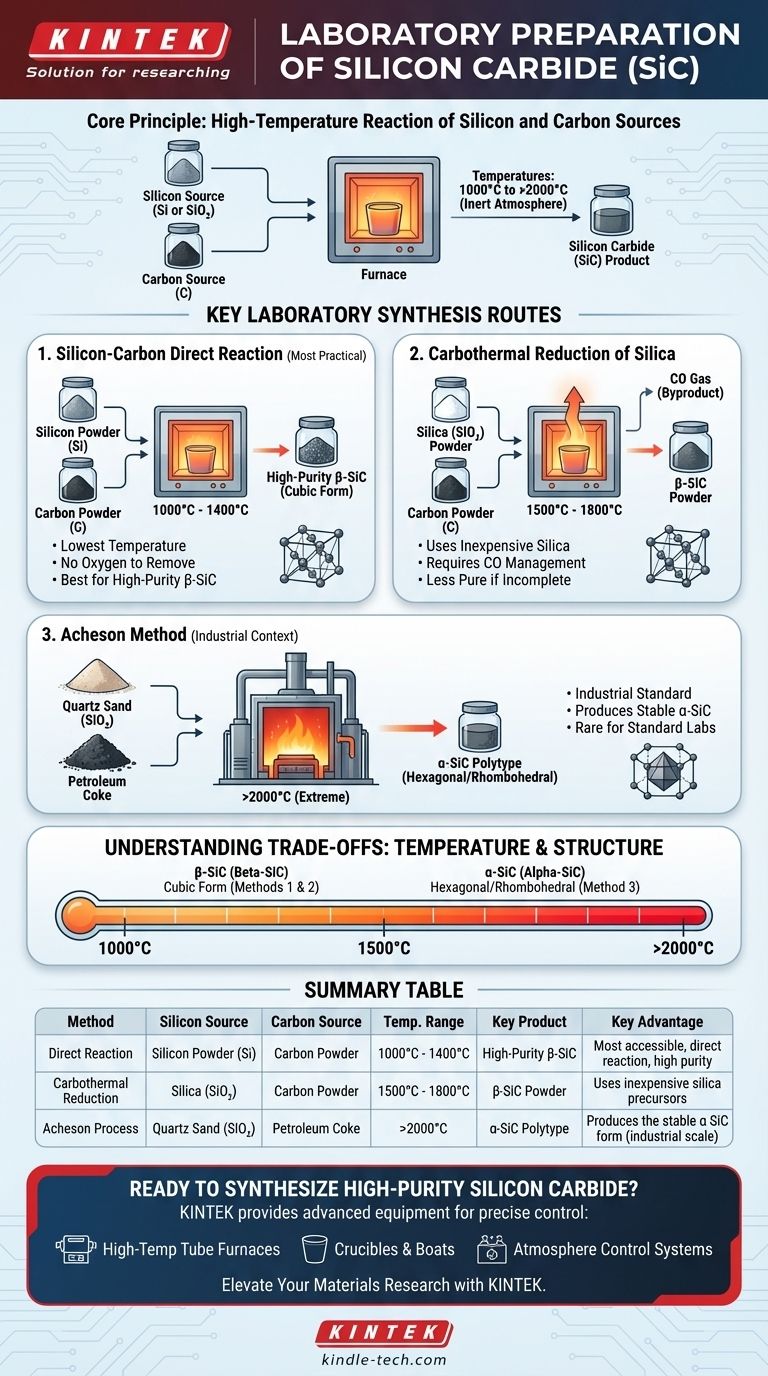

In laboratorio, il carburo di silicio (SiC) viene tipicamente preparato attraverso uno dei tre metodi di sintesi di polveri ad alta temperatura. Questi comportano la reazione di una fonte di silicio (silicio elementare o biossido di silicio) con una fonte di carbonio a temperature che vanno da 1000°C a oltre 2000°C in un ambiente controllato in forno.

Il metodo più pratico per molti laboratori è la reazione diretta di polveri di silicio e carbonio, poiché richiede la temperatura più bassa e può produrre β-SiC ad alta purezza. La scelta del metodo dipende in ultima analisi dall'attrezzatura disponibile e dal tipo specifico di SiC che è necessario sintetizzare.

Comprendere la Chimica di Base

Tutti i percorsi di sintesi per il carburo di silicio si basano sullo stesso principio fondamentale: creare un ambiente chimico in cui gli atomi di silicio e carbonio si legano covalentemente ad alte temperature. Le fonti specifiche di questi elementi e la temperatura utilizzata determinano le caratteristiche del prodotto finale.

La Fonte di Silicio: Silicio vs. Silice

La forma iniziale del silicio è un punto decisionale critico. Si può iniziare con polvere di silicio elementare (Si) ad alta purezza o polvere di biossido di silicio (SiO₂), spesso chiamata silice. L'uso di silicio puro porta a una reazione più diretta, mentre l'uso di silice comporta una fase di riduzione.

La Fonte di Carbonio: La Purezza è Fondamentale

La fonte di carbonio è tipicamente una polvere fine come coke di petrolio, nerofumo o grafite. La purezza della fonte di carbonio influisce direttamente sulla purezza del SiC risultante, quindi l'uso di materiali ad alta purezza è essenziale per una sintesi di alta qualità.

Principali Percorsi di Sintesi in Laboratorio

Sebbene i metodi industriali operino su vasta scala, la loro chimica sottostante è direttamente applicabile alla sintesi di laboratorio. I tre percorsi principali offrono diversi compromessi in termini di temperatura, purezza e complessità.

Metodo 1: Reazione Diretta Silicio-Carbonio

Questo è spesso il metodo più accessibile per un laboratorio di materiali ben attrezzato. Comporta il riscaldamento di una miscela intima di polvere di silicio e polvere di carbonio ad alta purezza.

La reazione è semplice: Si + C → β-SiC.

Questo processo viene tipicamente eseguito a temperature comprese tra 1000°C e 1400°C. Il suo principale vantaggio è la produzione di β-SiC ad alta purezza perché non ci sono altri elementi, come l'ossigeno dalla silice, da rimuovere.

Metodo 2: Riduzione Carbotermica della Silice

Questo metodo comune utilizza polvere di silice economica come fonte di silicio. Viene miscelata con polvere di carbonio e riscaldata a un intervallo di temperatura più elevato.

La reazione è: SiO₂ + 3C → β-SiC + 2CO (gas).

Questo richiede temperature comprese tra 1500°C e 1800°C. Produce con successo polvere di β-SiC, ma richiede un'attenta gestione del sottoprodotto gassoso di monossido di carbonio (CO) e può portare a un prodotto meno puro se la reazione è incompleta.

Metodo 3: Il Metodo Acheson (Contesto Industriale)

Il metodo Acheson è il principale processo industriale per la produzione di SiC. Comporta il riscaldamento di una massiccia miscela di sabbia di quarzo (SiO₂) e coke di petrolio a temperature estreme.

Questo processo opera sopra i 2000°C ed è il modo standard per sintetizzare il politipo α-SiC duro e stabile. A causa degli estremi requisiti di energia e attrezzature, questo metodo è raramente replicato su scala di laboratorio standard.

Comprendere i Compromessi

La scelta del percorso di sintesi giusto richiede un equilibrio tra tre fattori chiave: la struttura cristallina desiderata, la purezza richiesta e le capacità del proprio laboratorio.

La Temperatura Determina la Struttura Cristallina (Politipo)

Il fattore più significativo è la temperatura. La struttura cristallina, o politipo, del SiC è un risultato diretto della temperatura di sintesi.

- β-SiC (Beta-SiC): Questa forma cubica è sintetizzata a temperature più basse, tipicamente inferiori a 2000°C. Sia la reazione diretta che i metodi di riduzione carbotermica producono β-SiC.

- α-SiC (Alfa-SiC): Queste forme esagonali e romboedriche sono termodinamicamente più stabili e sono sintetizzate a temperature molto elevate, generalmente superiori a 2000°C, tramite il processo Acheson.

I Precursori Definiscono la Purezza Finale

La purezza della polvere di SiC finale è limitata dalla purezza dei materiali di partenza. La reazione diretta di silicio e carbonio offre generalmente un percorso più pulito verso un prodotto ad alta purezza.

Attrezzature e Controllo dell'Atmosfera sono Cruciali

Tutti questi metodi richiedono un forno ad alta temperatura in grado di raggiungere almeno 1400°C. Il processo deve essere eseguito in un'atmosfera inerte (come l'argon) per evitare che il silicio e il carbonio si ossidino, il che rovinerebbe la sintesi.

Selezione del Metodo Giusto per il Proprio Obiettivo

La scelta dovrebbe essere guidata dai propri obiettivi sperimentali specifici e dai vincoli di laboratorio.

- Se il vostro obiettivo principale è β-SiC ad alta purezza con attrezzature accessibili: La reazione diretta di polveri di silicio e carbonio è l'approccio più semplice e controllabile.

- Se si lavora con precursori di silice e si dispone di un forno ad alta temperatura: Il metodo di riduzione carbotermica è un percorso valido e classico per produrre polvere di β-SiC.

- Se il vostro obiettivo è produrre il politipo α-SiC: Avrete bisogno di attrezzature specializzate ad alta temperatura in grado di raggiungere temperature ben oltre i 2000°C, rispecchiando un processo industriale.

In definitiva, la sintesi di laboratorio di successo del carburo di silicio dipende dall'abbinamento dei materiali precursori e delle capacità di temperatura alle specifiche proprietà del SiC che si desidera ottenere.

Tabella Riepilogativa:

| Metodo | Fonte di Silicio | Fonte di Carbonio | Intervallo di Temperatura | Prodotto Chiave | Vantaggio Chiave |

|---|---|---|---|---|---|

| Reazione Diretta | Polvere di Silicio (Si) | Polvere di Carbonio | 1000°C - 1400°C | β-SiC ad Alta Purezza | Più accessibile, reazione diretta, alta purezza |

| Riduzione Carbotermica | Silice (SiO₂) | Polvere di Carbonio | 1500°C - 1800°C | Polvere di β-SiC | Utilizza precursori di silice economici |

| Processo Acheson | Sabbia di Quarzo (SiO₂) | Coke di Petrolio | >2000°C | Politipo α-SiC | Produce la forma stabile α-SiC (scala industriale) |

Pronto a Sintetizzare Carburo di Silicio ad Alta Purezza nel Tuo Laboratorio?

Scegliere il metodo di sintesi giusto è solo il primo passo. Ottenere risultati coerenti e di alta qualità richiede un controllo preciso della temperatura e un'atmosfera inerte affidabile, esattamente ciò che i forni da laboratorio avanzati di KINTEK forniscono.

KINTEK è specializzata nelle attrezzature e nei materiali di consumo ad alta temperatura di cui hai bisogno per la sintesi di materiali avanzati, inclusi:

- Forni a Tubo ad Alta Temperatura: Controlla con precisione temperature fino a 1800°C e oltre in un'atmosfera inerte.

- Crogioli e Barchette: Contenitori di allumina o grafite ad alta purezza progettati per reazioni di sintesi di SiC.

- Sistemi di Controllo dell'Atmosfera: Assicurati che le tue reazioni siano protette dall'ossidazione.

Lascia che i nostri esperti ti aiutino a selezionare la configurazione perfetta per i tuoi specifici obiettivi di sintesi di SiC, sia che tu stia mirando a β-SiC o al più impegnativo politipo α-SiC.

Contatta KINTEK oggi per discutere le esigenze del tuo laboratorio ed elevare la tua ricerca sui materiali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave