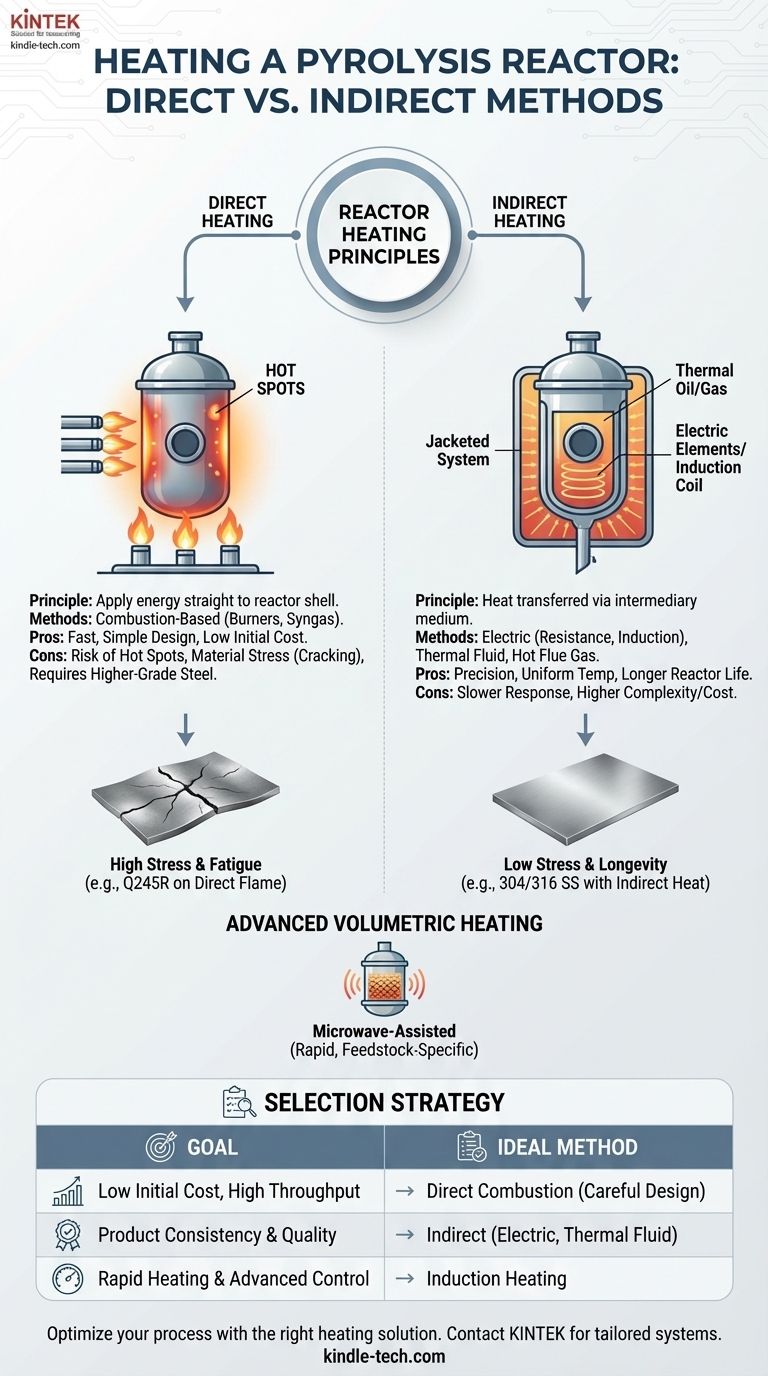

In sostanza, riscaldare un reattore di pirolisi implica trasferire un'enorme quantità di energia in una camera priva di ossigeno per decomporre termicamente il materiale. I metodi principali per raggiungere questo obiettivo sono ampiamente classificati in due approcci: il riscaldamento diretto, dove la fonte di calore è applicata direttamente al guscio esterno del reattore, e il riscaldamento indiretto, che utilizza un mezzo intermedio come gas caldo, olio diatermico o elettricità per fornire una temperatura più controllata e uniforme.

La decisione fondamentale nel riscaldamento del reattore è un compromesso tra la semplicità e la rapida risposta del riscaldamento diretto rispetto alla precisione, uniformità e longevità del materiale offerte dai metodi di riscaldamento indiretto. La tua scelta influisce direttamente sul controllo operativo, sulla consistenza del prodotto e sulla durata del reattore.

I due principi del riscaldamento del reattore

Comprendere la differenza tra riscaldamento diretto e indiretto è il primo passo nella progettazione o selezione di un sistema di pirolisi. Ogni filosofia ha implicazioni significative per i costi, il controllo e la manutenzione.

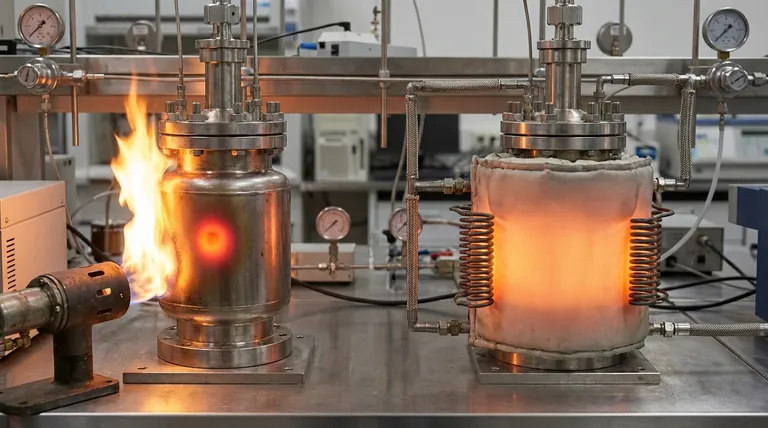

Riscaldamento diretto: applicazione di energia direttamente alla fonte

Il riscaldamento diretto è il concetto più semplice. Implica l'applicazione della fonte di calore, tipicamente una fiamma da un bruciatore, direttamente sulla superficie del reattore di pirolisi.

Questo metodo è analogo a tenere una pentola direttamente sopra una fiamma a gas ad alta potenza. Il trasferimento di energia è rapido e intenso.

Le comuni fonti di combustibile per il riscaldamento diretto includono gas naturale, diesel o persino il syngas non condensabile prodotto dal processo di pirolisi stesso, creando un ciclo auto-sostenibile.

Riscaldamento indiretto: precisione tramite un intermediario

Il riscaldamento indiretto separa la fonte di calore primaria dalla parete del reattore. L'energia viene prima trasferita a un mezzo secondario, che poi riscalda uniformemente il reattore.

Questo è come mettere la pentola in un forno preriscaldato. Il calore è meno intenso in un singolo punto ma avvolge l'obiettivo in modo uniforme.

I metodi includono la circolazione di gas di scarico caldi attorno al reattore, l'uso di una camicia riempita con olio diatermico o sale fuso, o l'avvolgimento del reattore con resistenze elettriche.

Uno sguardo più approfondito alle tecnologie di riscaldamento

Sebbene i principi siano semplici, le tecnologie specifiche utilizzate per implementarli variano in complessità, efficienza e costo.

Sistemi basati sulla combustione

Questo è il metodo più comune, che utilizza la combustione del combustibile per generare calore. I bruciatori possono essere configurati sia per il riscaldamento diretto che indiretto.

In un forno rotante a fuoco diretto, ad esempio, i bruciatori sono puntati verso il guscio rotante. In un sistema indiretto, i bruciatori potrebbero riscaldare una "camera calda", con i gas di scarico caldi poi convogliati per fluire attorno al recipiente del reattore stazionario.

Riscaldamento elettrico

Il riscaldamento elettrico offre una precisione e una pulizia ineguagliabili nel punto di utilizzo, sebbene possa essere più costoso da gestire a seconda dei costi dell'elettricità.

Il riscaldamento a resistenza prevede l'avvolgimento del reattore con elementi riscaldanti ad alta potenza, simili a un forno elettrico. Fornisce un eccellente controllo della temperatura a zone.

Il riscaldamento a induzione è una tecnica più avanzata. Utilizza una bobina elettromagnetica per indurre una corrente elettrica direttamente all'interno della parete metallica del reattore, facendola riscaldare rapidamente e uniformemente dall'interno.

Riscaldamento volumetrico avanzato

Per alcune applicazioni, l'energia può essere introdotta in modo da riscaldare il materiale di alimentazione stesso, non solo le pareti del reattore.

La pirolisi assistita da microonde utilizza le microonde per eccitare e riscaldare direttamente le molecole polari all'interno del materiale di alimentazione (come l'acqua). Questo può portare a un riscaldamento estremamente rapido ed efficiente, ma è tipicamente limitato a sistemi su scala più piccola o specializzati.

Comprendere i compromessi: calore vs. integrità del materiale

La scelta del metodo di riscaldamento ha un impatto diretto e critico sulla salute strutturale e sulla durata del reattore. Il riferimento a materiali come la lamiera per caldaie Q245R e l'acciaio inossidabile 304/316 è centrale per questo problema.

Il pericolo dei punti caldi

L'impatto diretto della fiamma è noto per creare punti caldi—aree localizzate sul guscio del reattore che sono significativamente più calde della temperatura media.

Questi punti caldi creano un immenso stress termico e possono accelerare drasticamente la fatica del materiale, la corrosione e lo scorrimento. Nel tempo, questo può portare a deformazioni, crepe e guasti catastrofici del reattore.

Tasso di trasferimento del calore vs. stress del materiale

Il tasso con cui si riscalda e si raffredda il reattore induce stress termico. I metodi indiretti, in particolare quelli che utilizzano fluidi termici o elementi elettrici controllati, consentono rampe di temperatura programmate e graduali.

Questo processo controllato minimizza lo shock termico ed è molto più delicato sulle saldature e sulla struttura del reattore, prolungandone la vita operativa.

Abbinamento del materiale al metodo

I sistemi ad alta temperatura, a fuoco diretto, richiedono quasi sempre materiali superiori come l'acciaio inossidabile 304 o 316. Queste leghe mantengono la loro resistenza alle alte temperature e resistono all'ossidazione e alla corrosione accelerate dai punti caldi.

L'uso di un materiale di qualità inferiore come l'acciaio per caldaie Q245R in un'applicazione a fuoco diretto è un rischio significativo. Tuttavia, per un processo a bassa temperatura che utilizza un metodo di riscaldamento indiretto ben controllato (come una camicia ad olio diatermico), tale materiale potrebbe essere una scelta praticabile ed economica.

Selezione della giusta strategia di riscaldamento per il tuo obiettivo

La tua scelta deve essere guidata dal tuo obiettivo primario, sia esso minimizzare i costi di capitale, massimizzare la qualità del prodotto o raggiungere un'elevata produttività.

- Se il tuo obiettivo principale è un basso costo iniziale e semplicità: Il riscaldamento a combustione diretta è spesso la scelta più economica, ma richiede un'attenta progettazione del bruciatore e materiali potenzialmente di qualità superiore per mitigare il rischio di punti caldi.

- Se il tuo obiettivo principale è la consistenza e la qualità del prodotto: Il riscaldamento indiretto tramite elementi elettrici, fluido termico o sale fuso fornisce il controllo della temperatura superiore necessario per produrre un output consistente.

- Se il tuo obiettivo principale è il riscaldamento rapido e il controllo avanzato del processo: Il riscaldamento a induzione offre velocità e uniformità ineguagliabili, mentre il riscaldamento a microonde può fornire vantaggi unici per specifici materiali di alimentazione, sebbene entrambi comportino costi e complessità maggiori.

In definitiva, il tuo sistema di riscaldamento non è solo un accessorio; è un componente fondamentale che determina le prestazioni, la sicurezza e la redditività economica dell'intera operazione di pirolisi.

Tabella riassuntiva:

| Metodo di riscaldamento | Principio | Caratteristiche chiave | Ideale per |

|---|---|---|---|

| Riscaldamento diretto | Fiamma applicata direttamente al guscio del reattore | Riscaldamento rapido, design più semplice, rischio di punti caldi | Basso costo iniziale, alta produttività |

| Riscaldamento indiretto | Calore trasferito tramite un mezzo (olio, gas, elettricità) | Temperatura uniforme, controllo preciso, maggiore durata del reattore | Consistenza del prodotto, longevità del materiale |

| Elettrico/Induzione | Riscaldamento pulito, a zone o interno tramite elettricità | Alta precisione, risposta rapida, costo operativo più elevato | Controllo avanzato, applicazioni specializzate |

Ottimizza il tuo processo di pirolisi con la giusta soluzione di riscaldamento. La scelta tra riscaldamento diretto e indiretto è fondamentale per l'efficienza, la qualità del prodotto e la durata del tuo reattore. Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo sistemi di pirolisi su misura che soddisfano le tue esigenze specifiche, sia che tu dia priorità al costo, al controllo o alla durata. Contatta i nostri esperti oggi per progettare una strategia di riscaldamento che garantisca il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa

- Come dimostra il suo valore un reattore ad alta pressione nell'invecchiamento accelerato? Prevedere la durata del catalizzatore in modo rapido

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS