La differenza fondamentale tra PVD e CVD risiede nel modo in cui il materiale di rivestimento viene trasferito sulla superficie di un pezzo. La Deposizione Fisica da Vapore (PVD) utilizza un processo fisico, come la vaporizzazione di un materiale solido, per depositare un film sottile in modo "a vista" (line-of-sight). Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per formare il rivestimento.

Scegliere tra PVD e CVD non significa trovare una tecnologia "migliore", ma abbinare le caratteristiche uniche di un processo fisico rispetto a uno chimico al tuo materiale specifico, alla geometria del pezzo e al risultato desiderato.

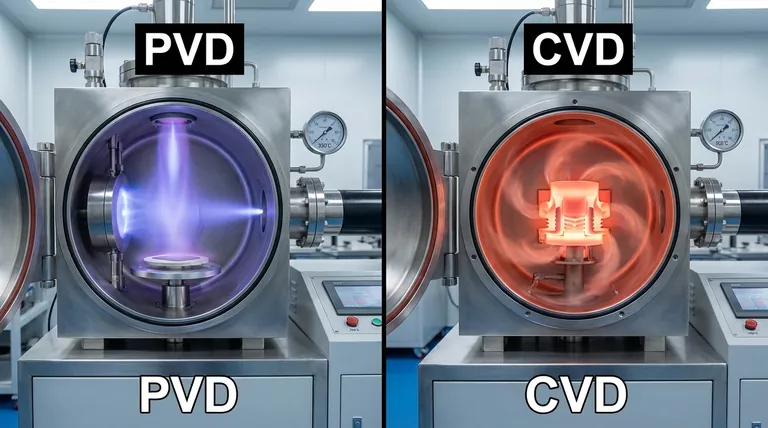

La distinzione fondamentale del processo

Per comprendere veramente queste tecnologie, devi prima afferrare il loro meccanismo centrale. Una è come verniciare a spruzzo con atomi, mentre l'altra è come cuocere un nuovo strato su una superficie.

PVD: un processo fisico, a vista

La Deposizione Fisica da Vapore è un processo "a vista" (line-of-sight). Un materiale sorgente solido o liquido viene convertito in vapore tramite mezzi fisici, come il riscaldamento o la sputtering (bombardamento con ioni).

Questo vapore viaggia quindi in linea retta attraverso una camera a vuoto e si condensa sul substrato, formando un film sottile e solido. Poiché gli atomi viaggiano in linea retta, le aree non direttamente esposte alla sorgente sono più difficili da rivestire in modo uniforme.

CVD: un processo chimico, conforme

La Deposizione Chimica da Vapore è un processo chimico che si basa su gas precursori. Questi gas vengono introdotti in una camera di reazione contenente il substrato riscaldato.

Una reazione chimica avviene sulla e vicino alla superficie calda, causando la decomposizione dei gas e la formazione di un film solido sul substrato. Questo processo non è a vista, permettendo al rivestimento di formarsi uniformemente su forme complesse e persino all'interno di cavità, una proprietà nota come alta conformità.

Principali differenze tecniche a colpo d'occhio

La differenza fondamentale nel processo—fisico versus chimico—crea diverse distinzioni critiche che influenzano direttamente quale metodo è adatto per una data applicazione.

Temperatura operativa

Il PVD opera a temperature relativamente basse, tipicamente tra 250°C e 450°C. Questo lo rende adatto per rivestire materiali che non possono sopportare alte temperature, come alcune plastiche o acciai temprati.

Il CVD richiede temperature significativamente più elevate, spesso comprese tra 450°C e oltre 1050°C, per innescare le reazioni chimiche necessarie. Questo ne limita l'uso a substrati che possono sopportare tali temperature estreme senza danni o distorsioni.

Materiale sorgente

Nel PVD, il materiale sorgente è un bersaglio solido del materiale esatto che si desidera depositare. Questo offre un controllo diretto sulla composizione del rivestimento.

Nel CVD, i materiali sorgente sono gas precursori volatili. Il rivestimento finale è un sottoprodotto della reazione chimica tra questi gas, il che offre versatilità ma può aggiungere complessità.

Copertura e conformità del rivestimento

Il PVD è un processo di impatto a vista. Questo può rendere difficile ottenere un rivestimento perfettamente uniforme su parti complesse e tridimensionali senza sofisticati sistemi di rotazione del pezzo.

Il CVD è un processo di deposizione multidirezionale. Poiché i gas precursori avvolgono l'intero pezzo, eccelle nel fornire rivestimenti altamente uniformi e conformi su geometrie intricate.

Proprietà del film risultante

I film PVD sono spesso molto sottili, lisci e durevoli. Il processo consente un controllo preciso dello spessore e della struttura.

I film CVD possono essere realizzati più spessi e possono offrire proprietà uniche basate sulle reazioni chimiche coinvolte. Tuttavia, a volte possono essere più ruvidi dei rivestimenti PVD a seconda dei parametri specifici del processo.

Comprendere i compromessi

Nessuna delle due tecnologie è universalmente superiore. La tua decisione dipenderà dalla comprensione delle loro limitazioni intrinseche.

Il vincolo di temperatura del CVD

Lo svantaggio principale del CVD è la sua alta temperatura operativa. Questo requisito squalifica immediatamente una vasta gamma di materiali substrato che verrebbero ammorbiditi, fusi o altrimenti danneggiati dal calore.

La limitazione a vista del PVD

La sfida principale del PVD è la sua natura a vista. Rivestire uniformemente forme complesse, fori interni o angoli acuti richiede un attrezzaggio e una rotazione complessi, il che può aumentare il tempo e il costo del processo.

Sottoprodotti chimici e complessità

I processi CVD spesso producono sottoprodotti chimici pericolosi che richiedono un'attenta gestione e smaltimento. La chimica stessa può essere più complessa da controllare rispetto alla natura fisica del PVD.

Come applicare questo al tuo progetto

La tua scelta dovrebbe essere guidata dai requisiti non negoziabili del tuo progetto.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: il PVD è la scelta chiara grazie alle sue temperature di processo significativamente più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su forme 3D complesse: l'eccellente conformità del CVD lo rende l'opzione superiore.

- Se il tuo obiettivo principale è depositare uno strato metallico molto puro e semplice: il PVD è spesso più semplice poiché il materiale sorgente è il materiale di rivestimento.

- Se il tuo obiettivo principale è creare un rivestimento con una composizione chimica specifica non facilmente producibile come solido: il CVD offre la flessibilità di formare materiali unici attraverso reazioni chimiche.

In definitiva, comprendere che il PVD è una deposizione fisica e il CVD è una deposizione chimica è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Fisico (vaporizzazione) | Chimico (reazione di gas) |

| Temperatura operativa | Bassa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Copertura del rivestimento | A vista (line-of-sight) | Conforme (copre forme complesse) |

| Ideale per | Materiali sensibili al calore, geometrie semplici | Substrati ad alta temperatura, parti 3D complesse |

Ancora indeciso su quale processo di deposizione sia giusto per la tua applicazione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio per la deposizione di film sottili. I nostri esperti possono aiutarti a navigare le complessità di PVD vs. CVD per trovare la soluzione ottimale per i tuoi materiali specifici, la geometria del pezzo e i requisiti di prestazione.

Contatta oggi il nostro team tecnico per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua ricerca o il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo