In sostanza, i film sottili non sono solo utilizzati nei semiconduttori; sono i semiconduttori. L'intera architettura di un moderno microchip, dai suoi cablaggi ai suoi interruttori, è costruita depositando e incidendo meticolosamente una sequenza di questi strati di materiale ultra-sottile. Svolgono ogni funzione critica, fungendo da strati conduttivi, isolanti e semiconduttori attivi per creare circuiti integrati complessi.

Il principio fondamentale da comprendere è che la produzione di semiconduttori è fondamentalmente l'arte di impilare e modellare film sottili. Ogni film è uno strato distinto, spesso spesso solo atomi, con una funzione elettrica o fisica specifica: condurre la corrente, bloccarla o attivarla/disattivarla, che insieme formano i miliardi di transistor che alimentano i nostri dispositivi.

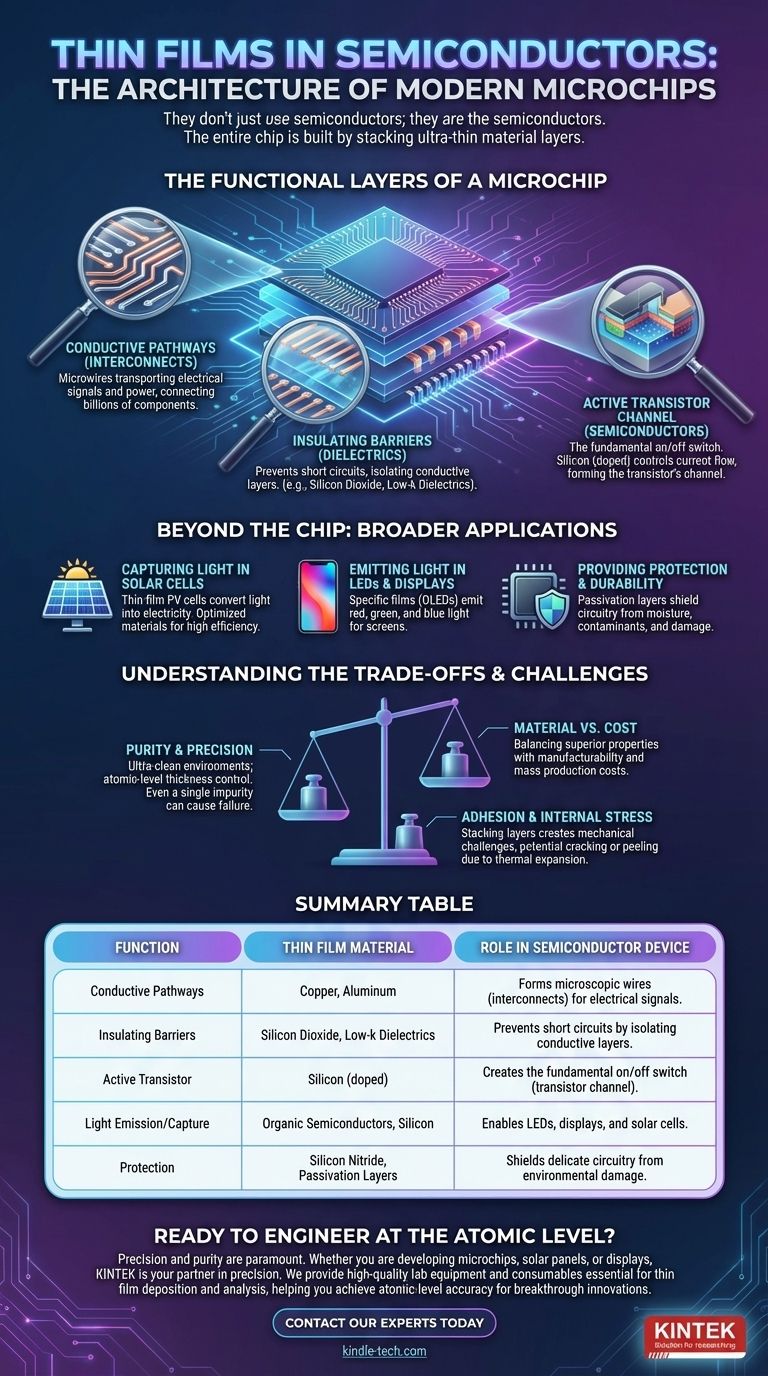

Gli Strati Funzionali di un Microchip

Per capire come funzionano i film sottili nei semiconduttori, è meglio pensarli in base al ruolo distinto che svolge ciascuno strato. Un processore moderno è una città tridimensionale di circuiti costruita strato dopo strato.

Come Percorsi Conduttivi (Interconnessioni)

I transistor su un chip devono essere cablati insieme. Ciò si ottiene depositando un film sottile di un metallo conduttivo, tipicamente rame o alluminio.

Questi film metallici agiscono come "fili" e "autostrade" microscopiche che trasportano segnali elettrici e alimentazione attraverso il circuito integrato, collegando miliardi di componenti individuali.

Come Barriere Isolanti (Dielettrici)

Per evitare che l'enorme rete di percorsi conduttivi vada in cortocircuito, devono essere isolati elettricamente l'uno dall'altro. Questo è il compito dei film sottili dielettrici.

Materiali come il biossido di silicio o dielettrici "low-k" più avanzati vengono depositati tra gli strati conduttivi. Agiscono come isolanti, assicurando che i segnali elettrici rimangano nei percorsi designati.

Come Canale Semiconduttore Attivo (Semiconduttori)

Questo è il cuore del dispositivo. La parte attiva e di commutazione di un transistor è essa stessa realizzata con un film sottile di materiale semiconduttore, più comunemente silicio.

Introducendo impurità nel film di silicio in un processo chiamato drogaggio (doping), gli ingegneri creano regioni che formano il gate, la sorgente e il drain del transistor. L'applicazione di una tensione al film sottile del gate controlla il flusso di corrente attraverso il canale, creando l'interruttore on/off fondamentale della logica digitale.

Oltre il Chip: Applicazioni Semiconduttrici Più Ampie

Gli stessi principi di utilizzo dei film sottili per controllare elettroni e luce si estendono a molti altri dispositivi a semiconduttore oltre ai microprocessori.

Catturare la Luce nelle Celle Solari

Le celle fotovoltaiche a film sottile ne sono un ottimo esempio. Strati di materiali semiconduttori vengono depositati su un substrato come vetro o plastica.

Quando la luce colpisce questi film, eccita gli elettroni, generando una corrente elettrica. La scelta del materiale e lo spessore dei film sono ottimizzati per catturare la massima quantità di energia luminosa.

Emettere Luce nei LED e nei Display

Nei diodi organici a emissione di luce (OLED) e in altri display moderni, vengono scelti film sottili specifici per la loro capacità di emettere luce quando vi passa attraverso l'elettricità.

Impilando diversi film organici o semiconduttori, i produttori possono produrre la luce rossa, verde e blu necessaria per creare immagini vivaci e a colori sugli schermi dei nostri telefoni e televisori.

Fornire Protezione e Durabilità

Infine, il dispositivo a semiconduttore finito viene spesso rivestito con un film sottile protettivo. Questo strato finale, noto come strato di passivazione, protegge la delicata circuiteria interna da umidità, contaminanti e danni fisici, garantendo affidabilità e longevità.

Comprendere i Compromessi e le Sfide

La precisione richiesta nella deposizione di film sottili è sbalorditiva e ogni scelta comporta significativi compromessi ingegneristici.

La Sfida della Purezza e della Precisione

Il processo di deposizione, sia esso fisico (PVD) o chimico (CVD), deve essere eseguito in un ambiente ultra-pulito. Una singola particella di polvere microscopica o impurità atomica in un film può rendere inutilizzabile un chip da un miliardo di dollari.

Lo spessore di ogni strato deve essere controllato con precisione a livello atomico per garantire che il dispositivo funzioni come previsto.

Proprietà dei Materiali vs. Costo

La scelta del materiale per ciascun film è un equilibrio costante. Un metallo esotico potrebbe offrire una conduttività superiore, ma il suo costo o la difficoltà di deposizione potrebbero renderlo impraticabile per la produzione di massa.

Gli ingegneri devono continuamente valutare i vantaggi prestazionali di un materiale rispetto alla sua producibilità e al suo costo, specialmente per l'elettronica di consumo o i dispositivi ad ampia superficie come i pannelli solari.

Adesione e Tensione Interna

L'impilamento di decine o addirittura centinaia di strati di materiali diversi crea enormi sfide meccaniche. Ogni film deve aderire perfettamente a quello sottostante.

Inoltre, le differenze nel modo in cui i materiali si espandono e si contraggono con il calore possono creare stress interni, causando potenzialmente la rottura o il distacco degli strati, portando al guasto del dispositivo.

Come Applicare Questo al Tuo Obiettivo

Il tuo focus determina quale aspetto della tecnologia dei film sottili è più critico.

- Se il tuo obiettivo principale è la prestazione computazionale (CPU, GPU): La chiave è utilizzare film di silicio ultra-puri e materiali dielettrici avanzati a bassa costante dielettrica (low-k) per stipare più transistor in uno spazio più piccolo e farli funzionare più velocemente.

- Se il tuo obiettivo principale è la generazione di energia (Pannelli Solari): La priorità è sviluppare materiali a film sottile con elevata efficienza fotovoltaica che possano essere depositati a basso costo su aree molto vaste.

- Se il tuo obiettivo principale è la tecnologia dei display (OLED): L'obiettivo è ingegnerizzare nuovi film sottili organici che producano luce brillante ed efficiente e possano essere applicati a substrati flessibili.

- Se il tuo obiettivo principale è l'affidabilità e la durabilità del dispositivo: Ti concentrerai sulle proprietà degli strati di passivazione e dei rivestimenti protettivi che resistono alla corrosione, all'usura e allo stress ambientale.

In definitiva, padroneggiare la tecnologia dei film sottili significa padroneggiare la capacità di ingegnerizzare la materia su scala atomica, un'abilità che è alla base dell'intero mondo digitale.

Tabella Riassuntiva:

| Funzione | Materiale Film Sottile | Ruolo nel Dispositivo Semiconduttore |

|---|---|---|

| Percorsi Conduttivi | Rame, Alluminio | Forma fili microscopici (interconnessioni) per i segnali elettrici. |

| Barriere Isolanti | Biossido di Silicio, Dielettrici Low-k | Previene i cortocircuiti isolando gli strati conduttivi. |

| Transistor Attivo | Silicio (drogato) | Crea l'interruttore on/off fondamentale (canale del transistor). |

| Emissione/Cattura Luce | Semiconduttori Organici, Silicio | Abilita LED, display e celle solari. |

| Protezione | Nitruro di Silicio, Strati di Passivazione | Protegge la delicata circuiteria dai danni ambientali. |

Pronto a Ingegnerizzare a Livello Atomico?

La precisione e la purezza dei tuoi film sottili sono fondamentali per le prestazioni del tuo dispositivo. Che tu stia sviluppando microchip avanzati, pannelli solari ad alta efficienza o display di prossima generazione, KINTEK è il tuo partner nella precisione.

Siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per la ricerca, lo sviluppo e il controllo qualità nella deposizione e analisi di film sottili. Le nostre soluzioni ti aiutano a raggiungere la precisione a livello atomico richiesta per le innovazioni rivoluzionarie.

Contatta oggi stesso i nostri esperti per discutere come possiamo supportare il tuo specifico progetto di semiconduttori o materiali avanzati. Costruiamo il futuro, insieme.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura