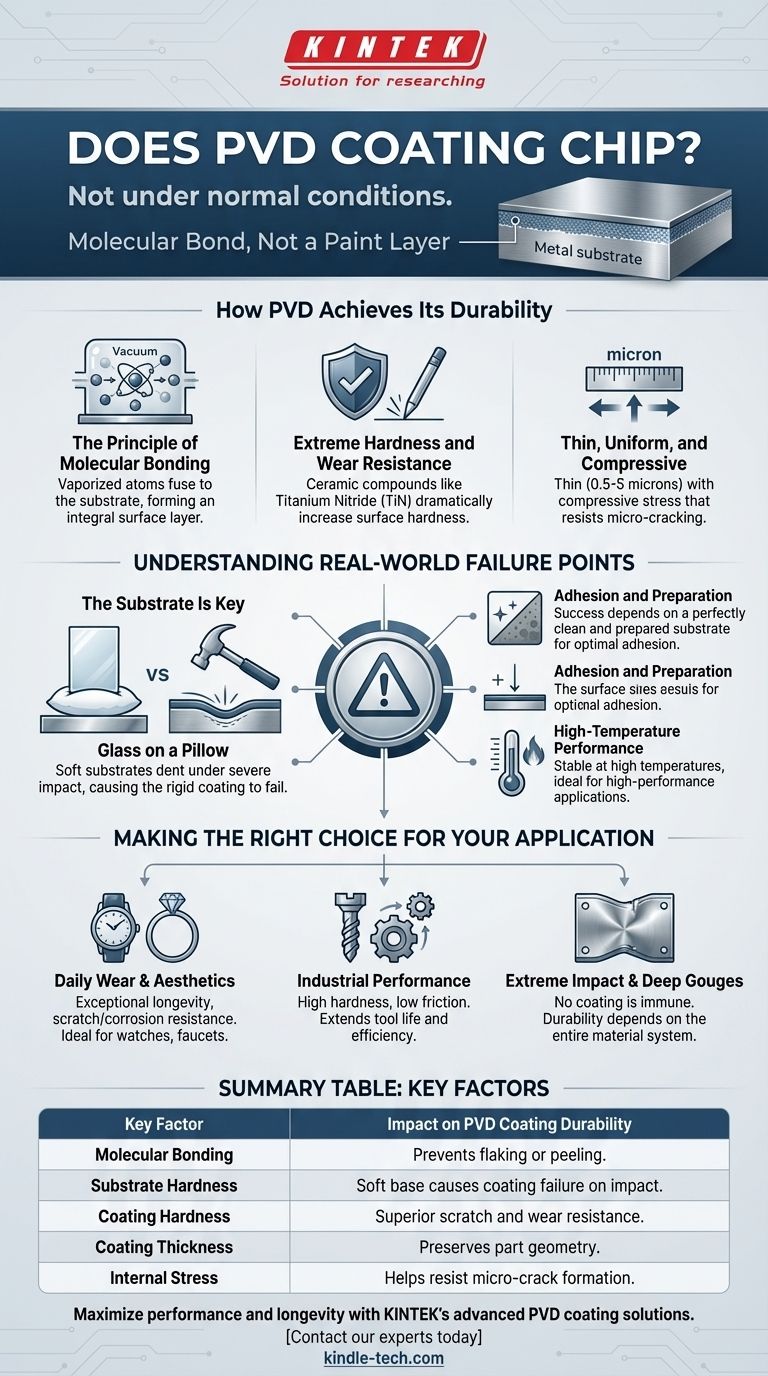

In condizioni normali, un rivestimento PVD correttamente applicato è eccezionalmente resistente alle scheggiature. A differenza della vernice o della placcatura tradizionale, la deposizione fisica da vapore (PVD) è un processo che lega un sottile film di metallo o ceramica a un substrato a livello molecolare. Ciò crea una finitura superficiale che fa parte dell'oggetto stesso, piuttosto che essere solo uno strato appoggiato sopra, rendendola incredibilmente durevole e improbabile che si sfaldi o si scheggi a causa dell'uso quotidiano.

Il problema principale non è se il rivestimento PVD stesso si scheggerà, ma se il materiale sottostante può supportarlo. Sebbene il rivestimento sia estremamente duro, un impatto grave può ammaccare o deformare il substrato più morbido sottostante, causando il cedimento dell'intero strato superficiale in quella specifica posizione.

Come il PVD raggiunge la sua durabilità

Il principio del legame molecolare

Il PVD viene eseguito in una camera ad alto vuoto dove un materiale solido viene vaporizzato in un plasma di atomi o molecole. Queste particelle vaporizzate vengono quindi depositate sul substrato, formando un nuovo strato superficiale legato che è fuso atomicamente con il materiale di base.

Pensatelo meno come uno strato di vernice e più come la superficie del metallo stesso che è stata fondamentalmente modificata. Questo legame molecolare è la ragione principale per cui i rivestimenti PVD dimostrano un'adesione così elevata e una resistenza allo scrostamento o allo sfaldamento.

Estrema durezza e resistenza all'usura

Il PVD può depositare composti ceramici come il nitruro di titanio (TiN), che aumentano drasticamente la durezza superficiale del prodotto finale. Questa maggiore durezza fornisce una resistenza superiore a graffi, abrasioni e usura quotidiana.

La durezza del rivestimento è un fattore critico per la sua durabilità complessiva. Ad esempio, l'applicazione di un rivestimento in TiN a una lega di titanio può aumentare il suo limite di fatica e la sua resistenza, rendendola più resiliente allo stress ripetuto.

Sottile, uniforme e compressivo

I rivestimenti PVD sono notevolmente sottili, tipicamente da 0,5 a 5 micron. Questa sottigliezza assicura che la texture originale e i bordi affilati del substrato siano preservati, il che è fondamentale per applicazioni come gli utensili da taglio.

Fondamentalmente, il processo PVD spesso crea stress compressivo all'interno dello strato di rivestimento mentre si raffredda. Questo stress interno agisce per tenere insieme il rivestimento, resistendo attivamente alla formazione e alla propagazione di micro-crepe che potrebbero portare a scheggiature.

Comprendere i punti di rottura nel mondo reale

Il substrato è la chiave

Il fattore più importante nella scheggiatura del PVD è la durezza del materiale sottostante, o substrato. Un rivestimento PVD molto duro su un metallo di base molto morbido crea uno scenario simile al vetro su un cuscino.

Se il metallo di base viene ammaccato o intaccato da un impatto significativo, il rivestimento PVD rigido ad esso legato non ha altra scelta che deformarsi o rompersi insieme ad esso. Il cedimento non è il rivestimento che "si scheggia", ma l'intero sistema superficiale che cede a causa della deformazione del substrato.

Il ruolo dell'adesione e della preparazione

Sebbene il processo PVD crei un'eccellente adesione, il suo successo dipende da un substrato perfettamente pulito e preparato. Un pre-trattamento improprio può portare a una scarsa adesione, che potrebbe causare il cedimento prematuro del rivestimento.

Tuttavia, se eseguita correttamente, l'adesione del PVD è di gran lunga superiore a quella della tradizionale galvanoplastica o verniciatura.

Prestazioni ad alta temperatura

I rivestimenti PVD vengono applicati ad alte temperature (tipicamente da 250°C a 750°C) e sono progettati per essere altamente resistenti al calore e alla corrosione. Ciò li rende eccezionalmente stabili e adatti per applicazioni ad alte prestazioni, come la protezione degli utensili da taglio industriali dal calore e dall'attrito della fresatura.

Fare la scelta giusta per la tua applicazione

Scegliere una finitura richiede la comprensione dei suoi limiti. Il PVD è un performer di alto livello nella durabilità superficiale, ma non è indistruttibile.

- Se il tuo obiettivo principale è l'usura quotidiana e l'estetica (orologi, rubinetti, gioielli): il PVD offre una longevità eccezionale e resisterà a graffi, corrosione e scolorimento molto meglio di quasi qualsiasi alternativa.

- Se il tuo obiettivo principale sono le prestazioni industriali (utensili da taglio, componenti): la combinazione di elevata durezza, basso attrito e resistenza alle crepe rende il PVD una scelta ideale per prolungare la vita degli utensili e migliorare l'efficienza.

- Se il tuo obiettivo principale è la resistenza a impatti estremi e intaccature profonde: ricorda che nessun rivestimento può rendere un materiale morbido immune alle ammaccature; la durabilità del prodotto finale è una funzione dell'intero sistema di materiali.

Comprendendo che la forza del PVD risiede nel suo legame molecolare con il substrato, puoi specificarlo con sicurezza per applicazioni in cui l'integrità superficiale e la longevità sono fondamentali.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla durabilità del rivestimento PVD |

|---|---|

| Legame molecolare | Crea uno strato fuso atomicamente, prevenendo lo sfaldamento o lo scrostamento. |

| Durezza del substrato | Un metallo di base morbido può ammaccarsi, causando il cedimento del rivestimento rigido. |

| Durezza del rivestimento | I rivestimenti ceramici come il TiN offrono una resistenza superiore a graffi e usura. |

| Spessore del rivestimento | Sottile (0,5-5 micron) e uniforme, preserva la geometria del pezzo. |

| Stress interno | Lo stress compressivo aiuta a resistere alla formazione di micro-crepe. |

Massimizza le prestazioni e la longevità dei tuoi componenti con le soluzioni avanzate di rivestimento PVD di KINTEK.

In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, comprendiamo che l'integrità superficiale è fondamentale per i tuoi strumenti e pezzi. I nostri rivestimenti PVD offrono durezza, resistenza all'usura e durabilità senza pari, prolungando la vita delle tue attrezzature più esigenti.

Pronto a migliorare la durabilità del tuo prodotto? Contatta oggi i nostri esperti per discutere come i nostri rivestimenti PVD possono risolvere le tue specifiche sfide di usura e corrosione.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato