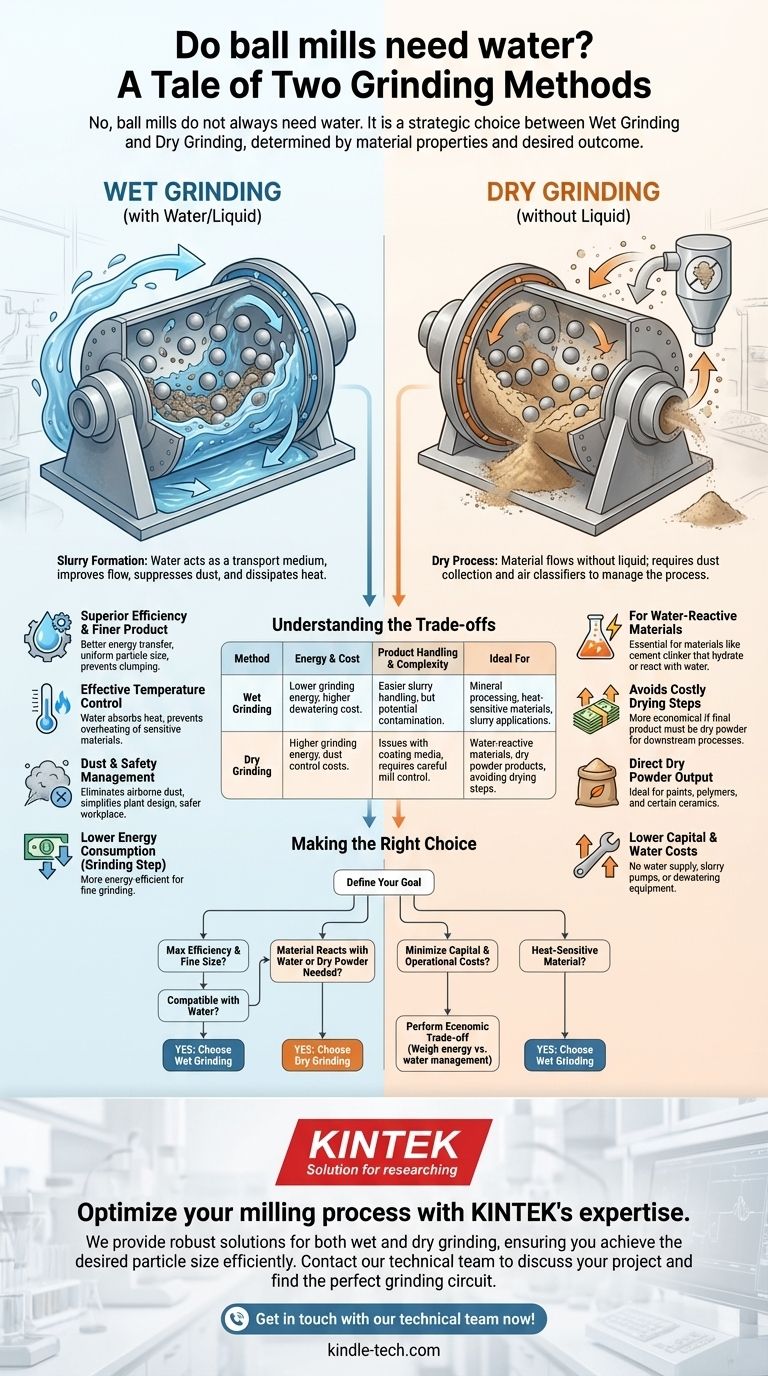

No, i mulini a sfere non sempre necessitano di acqua. La decisione di usare l'acqua è una scelta fondamentale tra due distinte modalità operative: la macinazione a umido e la macinazione a secco. Sebbene molte applicazioni industriali utilizzino la macinazione a umido per la sua efficienza, la macinazione a secco è essenziale per i materiali sensibili all'acqua o quando il prodotto finale deve essere una polvere secca.

La scelta tra l'aggiunta di acqua (macinazione a umido) o meno (macinazione a secco) non è determinata dal mulino stesso, ma dalle proprietà del materiale, dalla granulometria finale desiderata e dai requisiti del processo a valle. Ogni metodo presenta compromessi operativi significativi e distinti.

La distinzione fondamentale: macinazione a umido vs. a secco

La funzione di un mulino a sfere è di ridurre la dimensione dei materiali attraverso impatto e attrito. Il modo in cui il materiale scorre all'interno del mulino è critico, ed è qui che entra in gioco la scelta di utilizzare un mezzo liquido come l'acqua.

Cos'è la macinazione a umido?

Nella macinazione a umido, l'acqua (o un altro liquido) viene aggiunta al materiale per formare una sospensione (slurry). Questa sospensione viene quindi alimentata nel mulino a sfere.

L'acqua non è solo un ingrediente passivo; svolge diverse funzioni critiche. Agisce come mezzo di trasporto, migliora il flusso del materiale, sopprime la polvere e aiuta a dissipare il calore generato durante il processo di macinazione.

Cos'è la macinazione a secco?

Nella macinazione a secco, il materiale viene lavorato senza l'aggiunta di alcun liquido. Il materiale deve essere sufficientemente asciutto per fluire correttamente all'interno del mulino.

Questo metodo è necessario quando il materiale non può essere esposto all'acqua. Spesso richiede attrezzature specializzate come classificatori ad aria e sistemi di raccolta della polvere per gestire il processo in modo efficace.

Perché scegliere la macinazione a umido?

Per molte industrie, in particolare la lavorazione dei minerali, la macinazione a umido è la scelta predefinita grazie ai suoi significativi vantaggi in termini di efficienza e qualità del prodotto.

Efficienza superiore e prodotto più fine

L'ambiente di sospensione nella macinazione a umido promuove un trasferimento di energia più efficiente dal mezzo di macinazione (le sfere) alle particelle di materiale.

Questo processo produce tipicamente una granulometria più fine e uniforme rispetto alla macinazione a secco. Il liquido impedisce alle particelle fini di agglomerarsi o di rivestire il mezzo di macinazione, garantendo un'azione di macinazione costante.

Controllo efficace della temperatura

La macinazione genera una notevole quantità di calore attraverso l'attrito e l'impatto. Come notato nel funzionamento generale del mulino, la gestione di questo calore è cruciale.

L'acqua è un eccellente refrigerante, assorbendo questa energia termica e impedendo il surriscaldamento del materiale. Questo è vitale per i materiali sensibili al calore le cui proprietà chimiche o fisiche potrebbero essere alterate dalle alte temperature.

Gestione della polvere e della sicurezza

La macinazione a umido elimina completamente la generazione di polvere aerodispersa, un grave rischio operativo e per la salute nelle operazioni di macinazione a secco.

Ciò semplifica la progettazione dell'impianto, riduce la necessità di costosi sistemi di raccolta della polvere e crea un ambiente di lavoro più sicuro.

Quando è necessaria la macinazione a secco?

Nonostante l'efficienza della macinazione a umido, la macinazione a secco è l'unica opzione praticabile in diversi scenari chiave.

Per materiali reattivi all'acqua

La ragione più comune per scegliere la macinazione a secco è la chimica del materiale. Materiali come il clinker di cemento si idraterebbero e indurirebbero se macinati con acqua.

Allo stesso modo, alcune sostanze chimiche o metalli che reagiscono o si ossidano in presenza di acqua devono essere macinati allo stato secco.

Per evitare costose fasi di essiccazione

Se il prodotto finale deve essere una polvere secca per i processi successivi (ad esempio, per l'uso in vernici, polimeri o alcune ceramiche), la macinazione a secco è spesso più economica.

La macinazione a umido richiederebbe una fase aggiuntiva, ad alta intensità energetica, di disidratazione ed essiccazione, che può rappresentare una parte significativa del costo totale di lavorazione.

Comprendere i compromessi

La scelta tra macinazione a umido e a secco è una decisione basata sull'equilibrio tra efficienza, costi e requisiti del prodotto finale.

Il costo dell'acqua vs. il costo dell'aria

La macinazione a umido comporta costi per l'approvvigionamento idrico, il pompaggio della sospensione e la disidratazione a valle. Tuttavia, generalmente consuma meno energia per tonnellata di prodotto per la fase di macinazione stessa.

La macinazione a secco evita i costi legati all'acqua ma richiede un investimento significativo in sistemi di controllo della polvere e di trattamento dell'aria. È anche tipicamente meno efficiente dal punto di vista energetico, portando a un maggiore consumo di energia e a una maggiore usura del rivestimento del mulino e del mezzo di macinazione.

Manipolazione del prodotto e contaminazione

Una sospensione è spesso più facile da pompare e trasportare all'interno di un impianto rispetto a una polvere secca.

Tuttavia, l'uso dell'acqua introduce una potenziale fonte di contaminazione, che può essere una preoccupazione in applicazioni ad alta purezza come prodotti farmaceutici o elettronica speciale.

Complessità operativa

La macinazione a secco può soffrire di problemi in cui il materiale fine riveste il mezzo di macinazione e il rivestimento del mulino, riducendo drasticamente l'efficienza di macinazione. Ciò richiede un attento controllo delle condizioni del mulino.

La macinazione a umido è generalmente più tollerante e stabile, ma la gestione della densità e della reologia della sospensione aggiunge un proprio livello di complessità al controllo del processo.

Fare la scelta giusta per il vostro processo

La decisione di usare l'acqua è strategica e definisce l'intero circuito di macinazione. Basate la vostra scelta sul vostro obiettivo operativo primario.

- Se il vostro obiettivo primario è la massima efficienza e il raggiungimento di una granulometria molto fine: La macinazione a umido è quasi sempre la scelta tecnica superiore, supponendo che il vostro materiale sia compatibile con l'acqua.

- Se il vostro materiale reagisce con l'acqua o deve essere una polvere secca per il passaggio successivo: La macinazione a secco è la vostra unica opzione e il sistema deve essere progettato per gestire calore e polvere.

- Se il vostro obiettivo primario è minimizzare i costi di capitale e operativi: Dovete eseguire un'attenta valutazione economica. Pesate gli elevati costi energetici e di controllo della polvere della macinazione a secco rispetto ai costi di disidratazione e gestione dell'acqua della macinazione a umido.

- Se il vostro materiale è sensibile alle alte temperature: La macinazione a umido offre un inestimabile controllo del processo fornendo un meccanismo di raffreddamento integrato.

Comprendere se usare l'acqua è il primo passo verso la progettazione di un processo di riduzione delle dimensioni efficiente ed efficace.

Tabella riassuntiva:

| Metodo di macinazione | Caratteristiche principali | Ideale per |

|---|---|---|

| Macinazione a umido | Utilizza acqua per formare una sospensione. Maggiore efficienza, particelle più fini, migliore raffreddamento, assenza di polvere. | Lavorazione dei minerali, materiali sensibili al calore, quando una sospensione è accettabile. |

| Macinazione a secco | Nessun liquido aggiunto. Richiede la raccolta della polvere. Meno efficiente dal punto di vista energetico per la macinazione fine. | Materiali reattivi all'acqua (es. cemento), quando è richiesta una polvere secca per il prodotto finale. |

Ottimizzate il vostro processo di macinazione con l'esperienza di KINTEK.

La scelta tra macinazione a umido e a secco è una decisione critica che influenza la qualità del prodotto, i costi operativi e la sicurezza. In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, KINTEK può aiutarvi a selezionare il mulino a sfere giusto e a configurare il circuito di macinazione perfetto per il vostro materiale e le vostre esigenze specifiche.

Forniamo soluzioni robuste per applicazioni di macinazione sia a umido che a secco, garantendo il raggiungimento della granulometria desiderata in modo efficiente e affidabile.

Contattateci oggi stesso per discutere il vostro progetto e lasciare che i nostri esperti vi guidino verso la soluzione di macinazione più efficiente ed economica.

Contattate subito il nostro team tecnico!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Come un mulino a sfere planetario ad alta energia facilita la sintesi di elettroliti vetrosi solforati? Ottenere l'amorfiizzazione

- Qual è l'effetto della dimensione delle sfere nella macinazione a sfere? Ottimizzare la dimensione delle particelle e l'efficienza della reazione

- Qual è la teoria della macinazione a sfere? Padroneggiare la riduzione della dimensione delle particelle attraverso impatto e attrito

- Quali sono i componenti principali di un mulino a palle? Ottimizza il tuo processo di macinazione per le massime prestazioni

- Qual è il principale limite del mulino a sfere? Inefficacia con materiali morbidi, appiccicosi o fibrosi