Sì, l'olio di pirolisi può essere raffinato, ma è un processo fondamentalmente diverso e più impegnativo rispetto alla raffinazione del petrolio greggio convenzionale. Richiede pretrattamenti e miglioramenti chimici specializzati per gestire la sua instabilità intrinseca, l'alto contenuto di ossigeno e la corrosività prima che possa produrre carburanti o prodotti chimici di valore.

La sfida fondamentale della raffinazione dell'olio di pirolisi non è la semplice separazione, ma piuttosto un processo di decontaminazione e stabilizzazione. Il suo valore viene sbloccato rimuovendo innanzitutto contaminanti aggressivi come ossigeno e acidi attraverso una fase di miglioramento critica, più comunemente l'idrotrattamento, che lo rende idoneo per ulteriori lavorazioni.

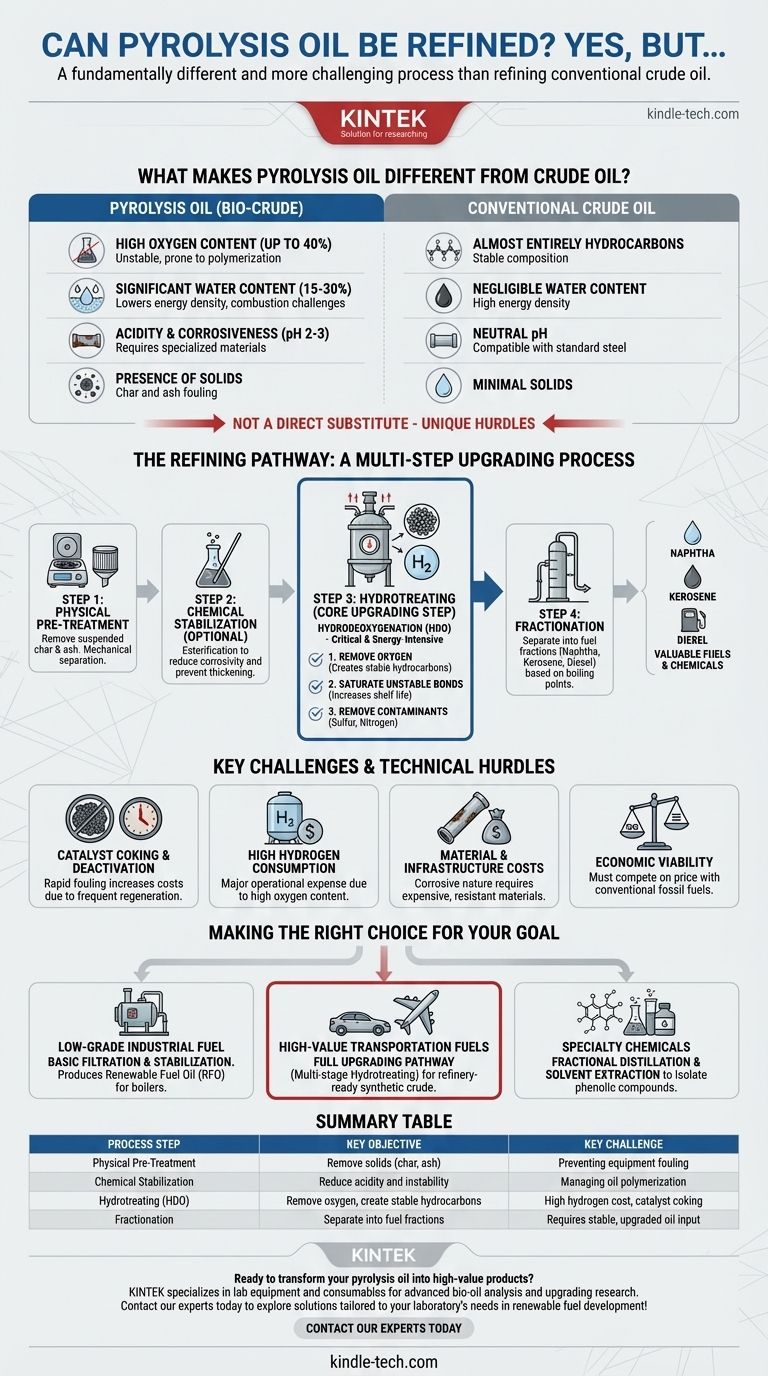

Cosa rende l'olio di pirolisi diverso dal petrolio greggio?

Prima di discutere della raffinazione, è fondamentale capire che l'olio di pirolisi, spesso chiamato bio-greggio, non è un sostituto diretto del petrolio greggio fossile. La sua composizione chimica unica presenta diversi ostacoli principali.

Alto Contenuto di Ossigeno

A differenza del petrolio greggio, che è quasi interamente idrocarburi (idrogeno e carbonio), l'olio di pirolisi può contenere fino al 40% di ossigeno in peso. Questo ossigeno è legato in molecole come acidi, aldeidi e fenoli, il che rende l'olio instabile e incline alla polimerizzazione (ispessimento in fanghi) nel tempo.

Contenuto d'Acqua Significativo

L'olio di pirolisi contiene spesso una quantità significativa di acqua, tipicamente tra il 15 e il 30%. Quest'acqua è finemente emulsionata nell'olio, riducendone la densità energetica e creando sfide per la lavorazione e la combustione.

Acidità e Corrosività

La presenza di acidi organici, in particolare acido acetico e formico, rende l'olio di pirolisi altamente acido (con un pH di 2-3). Ciò lo rende estremamente corrosivo per tubazioni in acciaio standard, pompe e serbatoi di stoccaggio, richiedendo materiali specializzati e più costosi.

Presenza di Solidi

L'olio di pirolisi grezzo contiene fini particelle di carbone (char) e ceneri provenienti dal reattore di pirolisi. Questi solidi devono essere rimossi tramite filtrazione per prevenire l'intasamento delle apparecchiature a valle e l'avvelenamento del catalizzatore.

Il Percorso di Raffinazione: Un Processo di Miglioramento a Più Fasi

La raffinazione dell'olio di pirolisi è meno una questione di semplice distillazione e più una trasformazione chimica chiamata miglioramento (upgrading). L'obiettivo è creare un olio greggio sintetico stabile, ad alta densità energetica e non corrosivo che possa essere co-lavorato in una raffineria tradizionale.

Fase 1: Pretrattamento Fisico

Il primo passo è sempre meccanico. Questo comporta la filtrazione o l'uso di centrifughe per rimuovere le particelle di carbone e ceneri sospese dall'olio grezzo.

Fase 2: Stabilizzazione Chimica (Opzionale ma Consigliata)

Per gestire l'instabilità intrinseca dell'olio, si può utilizzare una fase di miglioramento lieve come l'esterificazione (reazione degli acidi con un alcol). Ciò riduce la corrosività e impedisce all'olio di addensarsi durante lo stoccaggio o il riscaldamento.

Fase 3: Idrotrattamento (La Fase di Miglioramento Centrale)

Questa è la fase più critica e ad alta intensità energetica. L'olio viene riscaldato ad alta pressione in presenza di un catalizzatore e grandi quantità di idrogeno. Questo processo, noto come idrodeossigenazione (HDO), raggiunge tre obiettivi vitali:

- Rimuove gli atomi di ossigeno, convertendo i composti organici in idrocarburi stabili.

- Satura i legami chimici instabili, aumentando la durata di conservazione dell'olio.

- Rimuove altri contaminanti come zolfo e azoto.

Il risultato di questa fase è un olio greggio sintetico stabile e deossigenato con proprietà molto più vicine al greggio fossile.

Fase 4: Frazionamento

Una volta che l'olio è stato migliorato, può essere distillato (frazionato) in modo simile al petrolio greggio convenzionale. Questo processo separa il greggio sintetico in diversi tagli in base ai loro punti di ebollizione, come nafta (per la miscelazione della benzina), cherosene (per il carburante per aerei) e diesel.

Sfide Chiave e Ostacoli Tecnici

Sebbene tecnicamente fattibile, il miglioramento dell'olio di pirolisi deve affrontare ostacoli economici e tecnici significativi che è fondamentale comprendere.

Coking e Disattivazione del Catalizzatore

I composti reattivi presenti nell'olio di pirolisi grezzo possono rapidamente sporcare e disattivare i costosi catalizzatori utilizzati nell'idrotrattamento. Questo rapido "coking" aumenta i costi operativi a causa della necessità di rigenerazione o sostituzione frequente del catalizzatore.

Elevato Consumo di Idrogeno

L'idrotrattamento è un processo costoso principalmente perché l'idrogeno è una materia prima industriale costosa. L'alto contenuto di ossigeno dell'olio di pirolisi significa che una quantità molto grande di idrogeno viene consumata durante il miglioramento, rappresentando una spesa operativa importante.

Costi di Materiali e Infrastrutture

La natura corrosiva del bio-greggio grezzo e le alte pressioni richieste per l'idrotrattamento impongono l'uso di materiali costosi e resistenti alla corrosione come l'acciaio inossidabile, aumentando il costo del capitale dell'intera struttura.

Fattibilità Economica

In definitiva, l'alto costo del miglioramento — guidato dal consumo di idrogeno, dalla sostituzione dei catalizzatori e dalla spesa in conto capitale — è la barriera più grande. Il prodotto finale deve essere in grado di competere sul prezzo con i combustibili fossili convenzionali, il che rimane una sfida significativa.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia ottimale per trattare l'olio di pirolisi dipende interamente dal tuo mercato finale e dai vincoli economici.

- Se il tuo obiettivo principale è creare un combustibile industriale di bassa qualità: Considera solo la filtrazione di base e la stabilizzazione. Questo produce un olio combustibile rinnovabile (RFO) adatto per l'uso in caldaie e forni industriali dove la combustione del greggio è accettabile.

- Se il tuo obiettivo principale è produrre carburanti per il trasporto di alto valore: Devi investire in un percorso di miglioramento completo incentrato su un idrotrattamento robusto e multistadio per creare un olio greggio sintetico pronto per la raffinazione.

- Se il tuo obiettivo principale è estrarre prodotti chimici speciali: La tua strategia dovrebbe prevedere la distillazione frazionata e l'estrazione con solventi prima del miglioramento principale per isolare composti fenolici preziosi da utilizzare in resine, adesivi e aromi.

Raffinare con successo l'olio di pirolisi significa trasformare un intermedio derivato da rifiuti, impegnativo, in una merce stabile e preziosa affrontando sistematicamente le sue complessità chimiche intrinseche.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo Chiave | Sfida Chiave |

|---|---|---|

| Pretrattamento Fisico | Rimuovere i solidi (carbone, ceneri) | Prevenire l'intasamento delle apparecchiature |

| Stabilizzazione Chimica | Ridurre acidità e instabilità | Gestire la polimerizzazione dell'olio |

| Idrotrattamento (HDO) | Rimuovere ossigeno, creare idrocarburi stabili | Alto costo dell'idrogeno, coking del catalizzatore |

| Frazionamento | Separare in frazioni di carburante (es. diesel, nafta) | Richiede un input di olio stabile e migliorato |

Pronto a trasformare il tuo olio di pirolisi in prodotti di alto valore? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'analisi avanzata degli oli bio e la ricerca sul miglioramento. Sia che tu stia sviluppando metodi di stabilizzazione o ottimizzando i catalizzatori di idrotrattamento, i nostri strumenti di precisione ti aiutano a superare gli ostacoli tecnici in modo efficiente. Contatta oggi i nostri esperti per esplorare soluzioni su misura per le esigenze del tuo laboratorio nello sviluppo di carburanti rinnovabili!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Perché è necessario un vuoto di 10^-2 Pa per i compositi a base di NiCr? Garantire la purezza nella pressatura a caldo sotto vuoto

- Quali sono i vantaggi delle apparecchiature di pressatura a caldo sottovuoto per le leghe Mo-Na? Garantire precisione e densità.

- Perché viene utilizzato un setup di pressatura a caldo invece della tradizionale sinterizzazione ad alta temperatura? Ottimizzazione dello studio dell'interfaccia LATP/NCM-811

- Qual è la funzione della pressione applicata da un forno a pressa a caldo sottovuoto? Migliorare la sinterizzazione di compositi Ti-Al3Ti

- Perché è necessario mantenere un alto vuoto in un forno a pressatura a caldo? Garantire legami resistenti tra Cu-2Ni-7Sn e acciaio 45