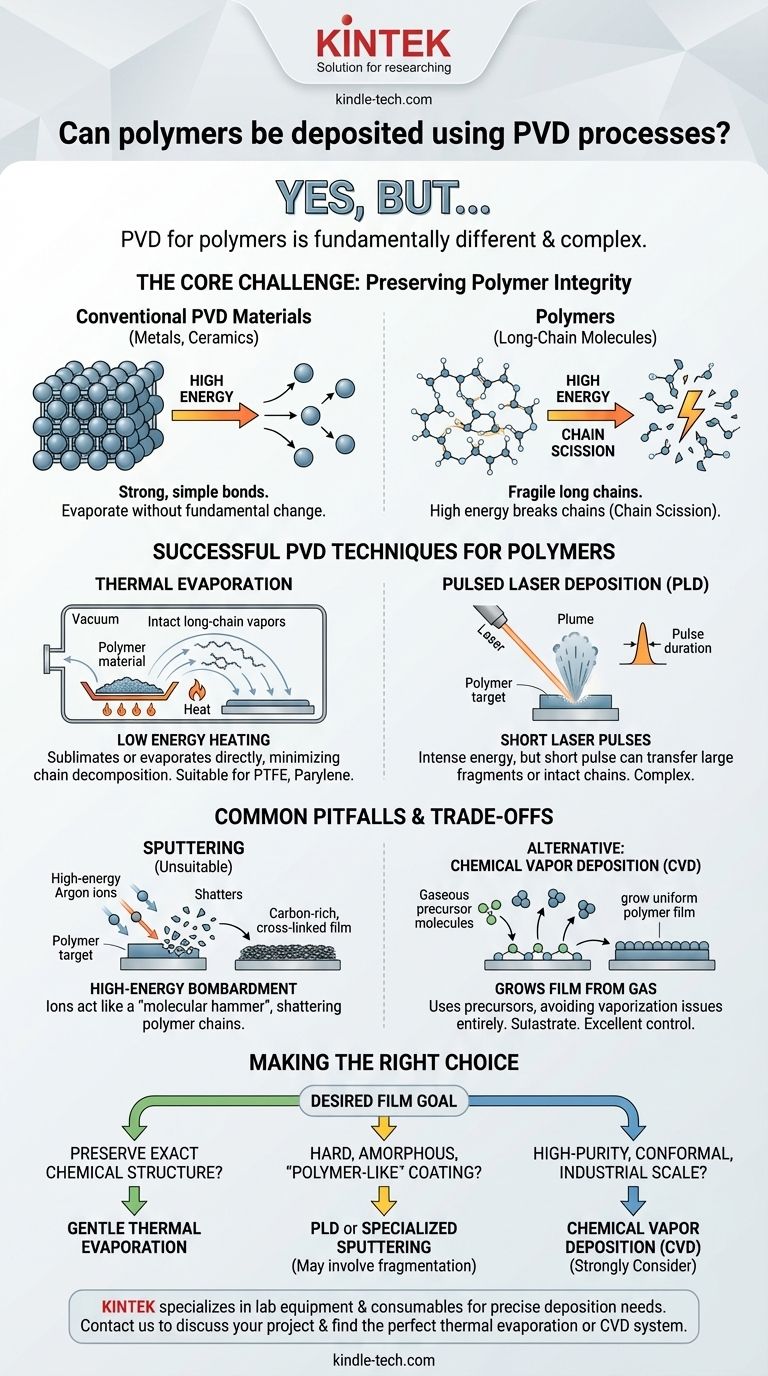

Sì, i polimeri possono essere depositati utilizzando la Deposizione Fisica da Vapore (PVD), ma il processo è fondamentalmente diverso e più complesso rispetto alla deposizione di metalli o ceramiche. La sfida principale consiste nel convertire il materiale polimerico solido di partenza in vapore senza distruggere le molecole a catena lunga che ne definiscono le proprietà. La creazione di successo di un film sottile polimerico tramite PVD richiede tecniche specializzate che gestiscono attentamente l'energia per prevenire la decomposizione chimica.

La sfida centrale nell'utilizzo del PVD per i polimeri non è semplicemente vaporizzare il materiale, ma farlo in modo sufficientemente delicato da preservare la fragile struttura molecolare a catena lunga. Il successo dipende dalla selezione di un metodo di deposizione a bassa energia che eviti di spezzare queste catene.

La Sfida Fondamentale: Preservare l'Integrità del Polimero

Per capire perché la deposizione di polimeri è difficile, dobbiamo prima comprenderne la struttura rispetto ai materiali PVD convenzionali come i metalli.

La Fragilità delle Molecole a Catena Lunga

Metalli e ceramiche sono tenuti insieme da legami atomici o ionici forti e semplici. Possono essere riscaldati o bombardati con energia, causando l'evaporazione di singoli atomi senza cambiarne la natura fondamentale.

I polimeri, al contrario, consistono in catene molto lunghe di unità molecolari ripetute (monomeri). I legami all'interno della catena sono forti, ma la struttura complessiva può essere facilmente spezzata — un processo chiamato scissione di catena — dal calore elevato o dagli impatti di particelle energetiche comuni in molti processi PVD.

Dalla Fonte Solida al Film Sottile

Il PVD standard prevede la vaporizzazione di un materiale sorgente, il trasporto di quel vapore attraverso il vuoto e la sua condensazione su un substrato per formare un film sottile.

Quando questo processo viene applicato a un polimero, l'energia richiesta per creare un vapore è spesso sufficientemente alta da rompere le catene molecolari. Il film risultante potrebbe non essere il polimero originale, ma piuttosto una raccolta delle sue parti frammentate, che possiedono proprietà completamente diverse e spesso indesiderabili.

Tecniche PVD di Successo per i Polimeri

Nonostante le sfide, diversi metodi PVD sono stati adattati per depositare con successo film sottili di polimeri, principalmente limitando l'energia applicata al materiale sorgente.

Evaporazione Termica

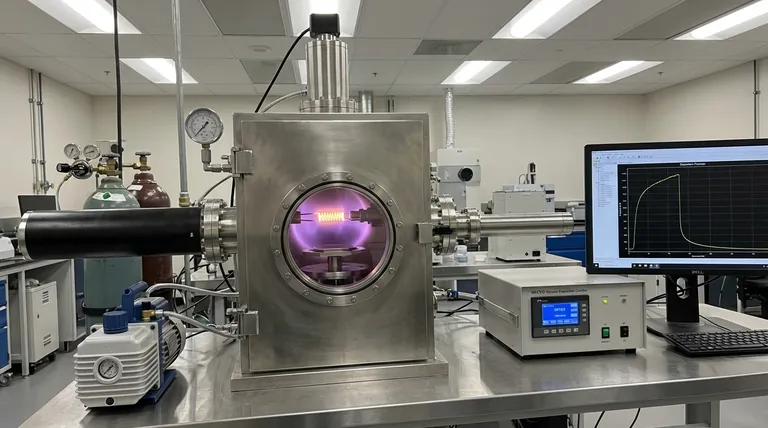

L'evaporazione termica è uno dei metodi più comuni per il PVD di polimeri. Il materiale polimerico di partenza viene riscaldato in alto vuoto utilizzando una fonte di calore resistiva, come un crogiolo o una barchetta.

La chiave è riscaldare il materiale quanto basta affinché sublimi o evapori direttamente da solido a gas. Questo approccio a bassa energia minimizza la decomposizione delle catene polimeriche, rendendolo adatto per materiali come il PTFE (Teflon) e il parilene.

Deposizione Laser Pulsata (PLD)

Nella Deposizione Laser Pulsata (PLD), un raggio laser ad alta potenza viene focalizzato sul bersaglio polimerico. L'intenso e breve impulso di energia abla il materiale, espellendo un pennacchio di vapore che viaggia verso il substrato.

Sebbene l'energia sia elevata, la durata estremamente breve dell'impulso può, in alcuni casi, trasferire grandi frammenti molecolari o persino catene polimeriche intatte dal bersaglio al substrato. Ciò lo rende un'opzione praticabile, sebbene più complessa, per la deposizione di alcuni polimeri funzionali.

Trappole Comuni e Compromessi

La scelta di un processo PVD per i polimeri implica la navigazione tra compromessi critici e la comprensione dei limiti delle tecniche comuni.

Perché la Sputtering è Spesso Inadatta

La sputtering è un processo PVD dominante per i metalli, ma è generalmente una scelta scadente per i polimeri. Funziona bombardando il bersaglio sorgente con ioni ad alta energia (come l'Argon).

Questo bombardamento energetico agisce come un martello molecolare, frantumando le delicate catene polimeriche. Il materiale che si deposita sul substrato è spesso un film ricco di carbonio e reticolato che assomiglia poco al polimero originale.

L'Alternativa: Deposizione Chimica da Vapore (CVD)

Per la creazione di film polimerici di alta qualità e uniformi, la Deposizione Chimica da Vapore (CVD) è spesso un'alternativa superiore.

Invece di vaporizzare un polimero solido, la CVD utilizza molecole precursori gassose (monomeri) che reagiscono e si legano direttamente sulla superficie del substrato per "far crescere" il film polimerico. Ciò fornisce un eccellente controllo sullo spessore e sulle proprietà del film, evitando i problemi di decomposizione inerenti al PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di deposizione dovrebbe essere dettata interamente dalle proprietà e dalla funzione desiderate del film polimerico finale.

- Se il tuo obiettivo principale è preservare l'esatta struttura chimica di un polimero specifico: L'evaporazione termica delicata è la tua opzione PVD più affidabile, anche se il controllo del processo è critico.

- Se il tuo obiettivo principale è creare un rivestimento duro, amorfo, "simile a un polimero": Processi che implicano una certa frammentazione e riassemblaggio sul substrato, come PLD o anche sputtering specializzato, possono essere accettabili.

- Se il tuo obiettivo principale sono film polimerici ad alta purezza e conformi su scala industriale: Dovresti considerare seriamente di allontanarti dal PVD e investigare la Deposizione Chimica da Vapore (CVD) come un processo più robusto e controllabile.

Comprendendo il delicato equilibrio tra energia di deposizione e integrità molecolare, puoi sfruttare con successo i processi sotto vuoto per ingegnerizzare film sottili di polimeri avanzati.

Tabella Riepilogativa:

| Metodo | Idoneità per i Polimeri | Considerazione Chiave |

|---|---|---|

| Evaporazione Termica | Buona | Utilizza calore basso per vaporizzare delicatamente polimeri come il PTFE, minimizzando la scissione di catena. |

| Deposizione Laser Pulsata (PLD) | Possibile | Brevi impulsi laser possono trasferire frammenti polimerici, ma il controllo è complesso. |

| Sputtering | Scarsa | Il bombardamento ionico ad alta energia tipicamente frantuma le catene polimeriche. |

| Deposizione Chimica da Vapore (CVD) | Eccellente (Alternativa) | Fa crescere film polimerici da precursori gassosi, evitando completamente i problemi di vaporizzazione. |

Hai bisogno di depositare un film sottile polimerico funzionale? L'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo precise esigenze di deposizione in laboratorio. I nostri esperti possono aiutarti a selezionare il sistema di evaporazione termica o CVD perfetto per ottenere le proprietà richieste dal tuo film preservando l'integrità del polimero.

Contatta il nostro team oggi stesso per discutere il tuo progetto e scoprire la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico