Il principale svantaggio delle ceramiche è la loro intrinseca fragilità. Sebbene eccezionalmente dure e resistenti al calore e all'usura, la maggior parte dei materiali ceramici ha una tenacità alla frattura molto bassa. Ciò significa che, invece di piegarsi o deformarsi sotto stress come un metallo, sono soggetti a rotture improvvise e catastrofiche quando sottoposti a urti violenti o forze di trazione.

La sfida principale con le ceramiche risiede in un compromesso fondamentale: la loro incredibile durezza e stabilità vanno a diretto discapito della tenacità. Comprendere questo equilibrio tra resistenza alla compressione e fragilità è essenziale per la loro corretta applicazione.

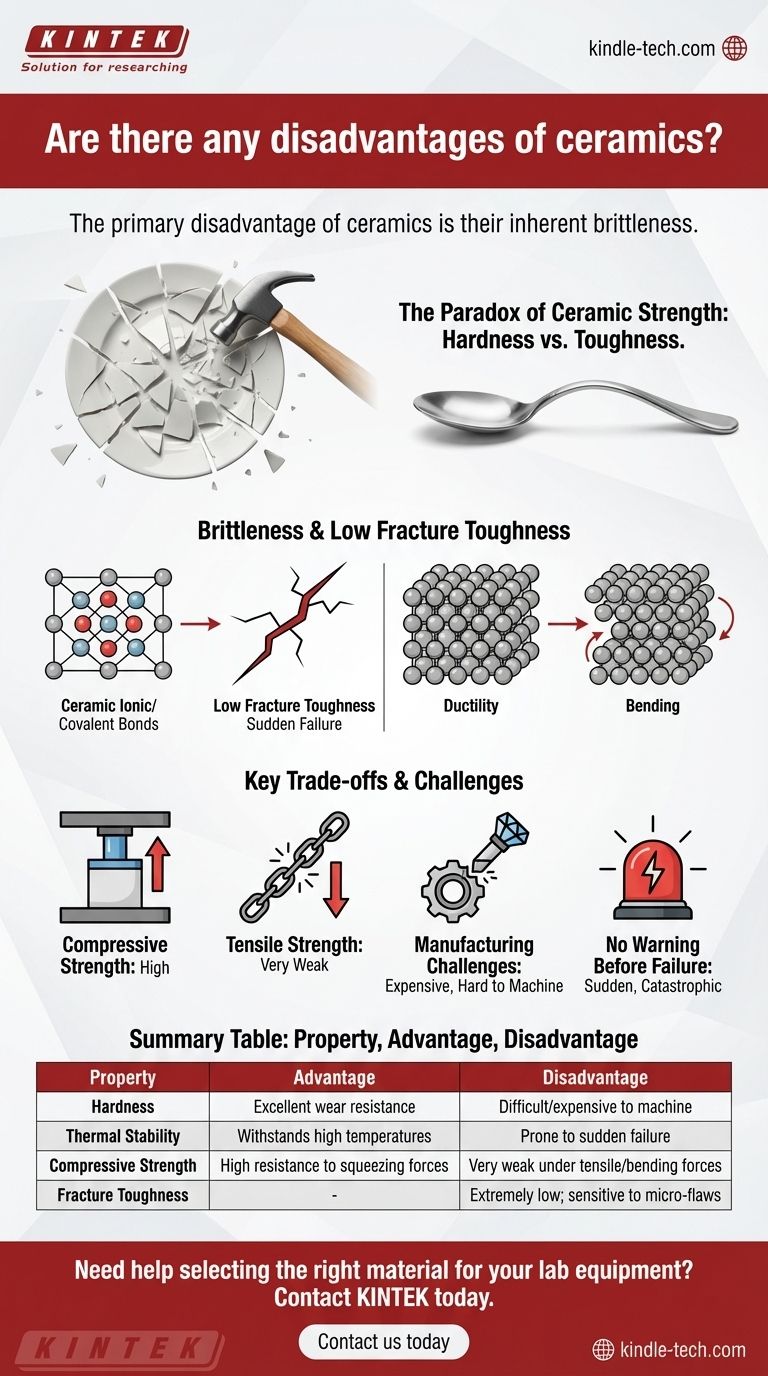

Il paradosso della resistenza ceramica: durezza vs. tenacità

Le stesse proprietà che rendono le ceramiche desiderabili – la loro rigidità e stabilità – sono anche la fonte della loro principale limitazione. Questa non è una contraddizione, ma una diretta conseguenza della loro struttura atomica.

Definire la fragilità

La fragilità è la tendenza di un materiale a fratturarsi con poca o nessuna deformazione plastica rilevabile in precedenza. Quando un componente ceramico si rompe, si rompe completamente e improvvisamente.

Pensa a far cadere un cucchiaio d'acciaio rispetto a un piatto di ceramica. Il cucchiaio potrebbe ammaccarsi, una forma di deformazione plastica, ma il piatto si frantuma. Questa frantumazione è un classico esempio di rottura fragile.

Il ruolo della microstruttura

Le ceramiche sono tipicamente caratterizzate da legami ionici e covalenti molto forti che tengono insieme i loro atomi in un reticolo cristallino rigido. Questa struttura è eccellente per resistere alla compressione e alle alte temperature.

Tuttavia, questi legami forti e fissi impediscono agli atomi di scivolare l'uno sull'altro, un meccanismo noto come "scorrimento delle dislocazioni". Nei metalli, questo scorrimento è ciò che consente al materiale di piegarsi e deformarsi. Senza di esso, le ceramiche non hanno modo di alleviare lo stress se non rompendo questi legami, il che si traduce in una crepa.

Bassa tenacità alla frattura spiegata

La tenacità alla frattura è una misura della capacità di un materiale di resistere alla propagazione di una crepa. Le ceramiche hanno una tenacità alla frattura notoriamente bassa.

Ciò significa che una volta che si forma una crepa microscopica, richiede pochissima energia per diffondersi rapidamente attraverso il materiale, portando a una rottura completa.

Sensibilità ai difetti preesistenti

La conseguenza pratica della bassa tenacità alla frattura è un'estrema sensibilità a difetti minuscoli, spesso invisibili. Pori microscopici, bordi di grano o persino minuscoli graffi superficiali dovuti alla produzione o alla manipolazione possono agire come concentratori di stress.

Sotto un carico applicato, lo stress sulla punta di uno di questi minuscoli difetti può essere molte volte maggiore dello stress complessivo sulla parte, fornendo il punto di partenza per una crepa catastrofica.

Comprendere i compromessi chiave

Scegliere di utilizzare un materiale ceramico richiede il riconoscimento di una serie specifica di compromessi ingegneristici. Ignorarli può portare al guasto del componente.

Resistenza alla compressione vs. resistenza alla trazione

Le ceramiche mostrano un'immensa resistenza alla compressione: possono sopportare enormi forze di schiacciamento. Questo è il motivo per cui sono utilizzate per cose come pastiglie dei freni e materiali da costruzione (mattoni).

Tuttavia, sono molto deboli sotto resistenza alla trazione (forze di trazione) o flessione, poiché queste forze lavorano per separare i legami atomici e aprire micro-crepe. I progetti ingegneristici devono garantire che le parti ceramiche siano caricate principalmente in compressione.

Sfide di produzione e lavorazione

L'estrema durezza delle ceramiche le rende molto difficili e costose da lavorare in forme complesse dopo la cottura.

La maggior parte della modellatura deve essere eseguita prima del processo di sinterizzazione finale ad alta temperatura. Qualsiasi finitura o molatura dopo la cottura richiede strumenti specializzati e costosi con punta diamantata, aumentando significativamente i costi di produzione rispetto a metalli o polimeri.

La mancanza di "avvertimento" prima del guasto

Uno svantaggio critico in molte applicazioni è che le ceramiche non forniscono alcun avvertimento prima di rompersi. Un componente metallico spesso si allunga, si piega o si deforma, segnalando che è sovraccarico.

Le ceramiche non forniscono questo "periodo di grazia" duttile. Si rompono improvvisamente e completamente, il che è inaccettabile in applicazioni in cui un tale guasto potrebbe mettere in pericolo la sicurezza.

Fare la scelta giusta per la tua applicazione

La tua decisione di utilizzare una ceramica dovrebbe basarsi su una chiara comprensione se i suoi punti di forza si allineano con il tuo obiettivo primario e se puoi progettare aggirando le sue debolezze.

- Se il tuo obiettivo principale è l'estrema durezza, la resistenza all'usura o la stabilità alle alte temperature: Le ceramiche sono una scelta eccellente, ma devi progettare il componente in modo che esista in uno stato di compressione e proteggerlo dagli impatti.

- Se il tuo obiettivo principale è l'integrità strutturale sotto carichi variabili o la resistenza agli urti: Una lega metallica o un materiale composito rinforzato con fibre è quasi sempre una scelta migliore grazie alla loro tenacità e duttilità superiori.

- Se il tuo obiettivo principale è creare forme complesse a basso costo: I polimeri o i metalli colabili sono molto più adatti, poiché il costo e la difficoltà di lavorazione delle ceramiche possono essere proibitivi.

Comprendere il compromesso fondamentale tra durezza e fragilità è la chiave per sfruttare con successo i vantaggi unici dei materiali ceramici.

Tabella riassuntiva:

| Proprietà | Vantaggio | Svantaggio |

|---|---|---|

| Durezza | Eccellente resistenza all'usura | Difficile e costoso da lavorare |

| Stabilità termica | Resiste alle alte temperature | Soggetto a rotture improvvise e catastrofiche |

| Resistenza alla compressione | Elevata resistenza alle forze di schiacciamento | Molto debole sotto forze di trazione o flessione |

| Tenacità alla frattura | - | Estremamente bassa; sensibile ai micro-difetti |

Hai bisogno di aiuto per selezionare il materiale giusto per la tua attrezzatura da laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per le tue esigenze specifiche. Che tu abbia bisogno della stabilità ad alta temperatura delle ceramiche o della tenacità dei metalli, i nostri esperti possono guidarti verso la soluzione ottimale. Contattaci oggi per migliorare le prestazioni e la sicurezza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- Qual è l'espansione termica del SiC? Domina il suo basso CTE per prestazioni superiori ad alta temperatura

- Qual è la resistenza alla temperatura del carburo di silicio? Resiste a temperature estreme fino a 1500°C

- Il carburo di silicio è migliore della ceramica? Scopri la ceramica tecnica superiore per la tua applicazione

- Quali sono le proprietà e le applicazioni delle ceramiche di carburo di silicio? Risolvere sfide ingegneristiche estreme

- Qual è la resistività del carburo di silicio? È una proprietà regolabile che va da <0,1 ohm-cm a altamente resistiva.