Introduzione

Indice dei contenuti

- Introduzione

- Elementi di base e preparazione del campione

- Caratteristiche principali della pressa da laboratorio

- 1. Struttura meccanica con 4 colonne e piastra scorrevole

- 2. Sistema idraulico con forza di chiusura di 25 tonnellate

- 3. Piani in acciaio cromato 250x250 mm con spessore 40 mm

- 4. Elementi riscaldanti piatti specificamente progettati per una distribuzione uniforme della temperatura

- 5. Area di formatura chiusa per una facile aspirazione dei fumi

- 6. Porte di protezione con blocco di sicurezza

- 7. Etichettatura CE

- Dettagli sul controllo automatico della pressa

- Sistema di raffreddamento

- Controllo della forza di chiusura

- Stampi

- KinTek Press Logger

- Servizio di calibrazione standard per presse da laboratorio

- Conclusione

Le presse da laboratorio sono apparecchiature essenziali in vari settori industriali, in quanto offrono una preparazione precisa e controllata dei campioni a scopo di test e ricerca. Queste presse sono dotate di una serie di caratteristiche e funzioni che garantiscono risultati affidabili e coerenti. La comprensione delle capacità delle presse da laboratorio è fondamentale per le aziende che desiderano ottimizzare i processi di preparazione dei campioni. Dalla distribuzione uniforme della temperatura alla solidità meccanica, queste presse offrono una soluzione completa per ottenere uno spessore uniforme del campione e una forza di chiusura costante. In questo articolo esploreremo le caratteristiche principali, i dettagli del controllo automatico della pressa, i sistemi di raffreddamento, il controllo della forza di chiusura, gli stampi disponibili e il KinTek Press Logger per il monitoraggio delle condizioni della pressa. Immergiamoci!

Elementi di base e preparazione dei campioni

Per ottenere risultati accurati e riproducibili nell'analisi di fluorescenza a raggi X (XRF), è fondamentale una corretta preparazione del campione. Sia che si lavori con polveri sciolte o pressate, perle fuse, campioni solidi o liquidi, trovare il giusto approccio alla preparazione del campione è il primo e più importante passo.

Distribuzione uniforme della temperatura sulla superficie del piano

Uno degli elementi fondamentali della preparazione del campione è garantire una distribuzione uniforme della temperatura sulla superficie del piano. Questo è importante perché aiuta a prevenire eventuali variazioni di temperatura che potrebbero influenzare l'analisi. Mantenendo una temperatura costante, è possibile garantire che i campioni vengano analizzati nelle stesse condizioni, ottenendo risultati più accurati e affidabili.

Solidità meccanica per uno spessore costante del campione e una forza di chiusura costante

Un altro elemento essenziale della preparazione dei campioni è la solidità meccanica. Si tratta della solidità del campione e della sua capacità di mantenere uno spessore costante e una forza di chiusura coerente. Assicurando la solidità meccanica, è possibile eliminare qualsiasi variazione nello spessore del campione o nella forza di chiusura, che potrebbe introdurre errori o incongruenze nell'analisi.

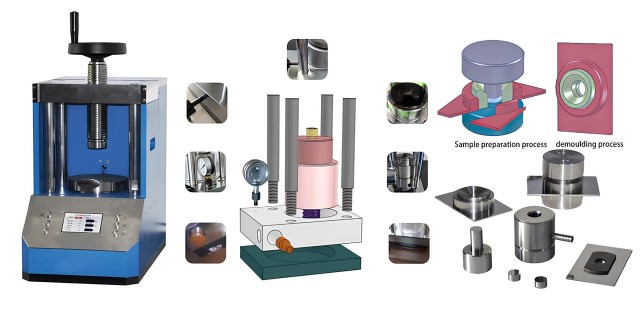

Utilizzando una pressa per compresse, il campione macinato viene pressato in un campione conforme all'analisi. Esistono presse per campioni sia manuali che automatiche. Le presse manuali richiedono tempo e lavoro e sono raramente utilizzate nelle fabbriche. Le presse automatiche, invece, sono sempre più utilizzate perché possono essere preimpostate per la pressione e il tempo di mantenimento, risparmiando fatica e garantendo condizioni di pressatura uniformi.

La scelta della pressa si basa su due considerazioni: la pressione massima di lavoro e lo stampo della pressa. La pressione massima della pressa non dovrebbe generalmente essere inferiore a 30 tonnellate, per consentire un certo margine. Gli stampi per campioni di pressa sono disponibili in vari materiali, come anelli di plastica, acido borico o polvere di polietilene a bassa pressione, anelli di acciaio e altri.

Una buona preparazione del campione è essenziale per ottenere analisi chimiche di alta qualità con la XRF. Essa aumenta notevolmente l'accuratezza e la riproducibilità dei risultati analitici. L'analisi XRF non richiede una lunga preparazione del campione e i metodi utilizzati sono economici, semplici, veloci, facili da imparare e automatizzati. Ciò consente all'operatore di svolgere altre preziose attività in laboratorio.

Anche nel caso di campioni ampiamente piatti, la finitura superficiale può influire sull'analisi, soprattutto per gli elementi più leggeri. Le superfici ruvide possono causare la dispersione e il riassorbimento degli elementi a più lunga lunghezza d'onda. Per ottenere un'analisi quantitativa dei campioni solidi, è spesso necessario rifinire la superficie con un tornio o una carta abrasiva. Più fine è la finitura, migliori saranno i risultati per gli elementi più leggeri.

È importante notare che il metodo di preparazione del campione scelto deve essere applicato sia agli standard di calibrazione che ai campioni sconosciuti. Ciò garantisce la coerenza e l'accuratezza dell'analisi.

In conclusione, una corretta preparazione del campione è fondamentale per ottenere risultati accurati e riproducibili nell'analisi XRF. La distribuzione uniforme della temperatura sulla superficie della piastra e la solidità meccanica per garantire uno spessore costante del campione e una forza di chiusura costante sono elementi fondamentali per assicurare un'analisi affidabile e di alta qualità. Seguendo i metodi di preparazione del campione raccomandati, è possibile ottimizzare l'analisi XRF e ottenere risultati accurati e significativi.

Caratteristiche principali delle presse da laboratorio

Le presse da laboratorio sono strumenti essenziali in vari settori industriali come quello farmaceutico, della laminazione, della gomma e dello stampaggio della plastica. Sono ampiamente utilizzate nei lavori di ricerca e sviluppo, nei test, nelle piccole serie, nella produzione limitata, nella produzione a celle e nella produzione snella. Le caratteristiche principali delle presse da laboratorio includono:

1. Struttura meccanica con 4 colonne e piano scorrevole

Le presse da laboratorio sono costruite con una robusta struttura meccanica composta da 4 colonne e un piano scorrevole. Questo design garantisce stabilità e precisione durante il processo di pressatura.

2. Sistema idraulico con forza di chiusura di 25 tonnellate

Il sistema idraulico di una pressa da laboratorio fornisce una potente forza di chiusura di 25 tonnellate. Questa forza consente di comprimere e compattare efficacemente materiali come gomma, plastica e laminati.

3. Piani in acciaio cromato da 250x250 mm con spessore di 40 mm

I piani delle presse da laboratorio sono realizzati in acciaio cromato con uno spessore di 40 mm. Questa struttura garantisce la durata e la distribuzione uniforme della pressione durante il processo di pressatura.

4. Elementi riscaldanti piatti specificamente progettati per una distribuzione uniforme della temperatura

Le presse da laboratorio sono dotate di elementi riscaldanti piatti specificamente progettati per garantire una distribuzione uniforme della temperatura sulla superficie del piano. Questa caratteristica è fondamentale per ottenere risultati costanti e di alta qualità.

5. Area di stampaggio chiusa per una facile aspirazione dei fumi

Per garantire un ambiente di lavoro sicuro, le presse da laboratorio sono progettate con un'area di formatura chiusa. Questa caratteristica consente una facile aspirazione dei fumi, assicurando la rimozione di gas o fumi potenzialmente dannosi.

6. Porte di protezione con blocco di sicurezza

Le presse da laboratorio sono dotate di porte di protezione con serratura di sicurezza. Queste caratteristiche di sicurezza impediscono aperture accidentali durante il processo di pressatura, garantendo la sicurezza dell'operatore.

7. Etichettatura CE

Le presse da laboratorio sono contrassegnate dal marchio CE, che indica la loro conformità agli standard europei di sicurezza, salute e protezione ambientale.

Le presse da laboratorio sono molto apprezzate per la loro precisione, la durata e la capacità di soddisfare esigenze rigorose. Sono strumenti indispensabili nella ricerca e nelle indagini industriali, in quanto forniscono risultati coerenti e affidabili. Che si tratti di test, compattazione di materiali o altre applicazioni, le presse da laboratorio svolgono un ruolo fondamentale in diversi settori industriali.

Dettagli sul controllo automatico della pressa

Controllore PLC con display touch screen di facile utilizzo

L'interfaccia operatore è fornita da un touch-screen LCD montato in un pannello di controllo. È disponibile un'ampia gamma di display standard. Spesso l'operatore programma e controlla il funzionamento del forno dall'unità, mentre il funzionamento viene supervisionato da una postazione remota durante il ciclo.

Ogni carico ha una ricetta unica e spesso preprogrammata per controllare le variabili di processo come la velocità di rampa (riscaldamento e raffreddamento), le temperature e i tempi di preriscaldamento, la temperatura e il tempo del processo finale, il livello di vuoto finale, i setpoint di pressione parziale e la pressione del gas di spegnimento, per citarne alcuni.

Definizione libera del ciclo di stampaggio

Il controllore PLC della pressa è dotato di un display touch screen di facile utilizzo e consente di definire liberamente il ciclo di stampaggio mediante impostazioni:

- gli spostamenti del piano mobile della pressa

- il ciclo termico (è possibile impostare diverse temperature dei piani e gradienti termici all'interno di un ciclo di stampaggio)

- il ciclo di pressione (con l'opzione di controllo della forza installata)

Memorizzazione di tre cicli di formatura

È possibile memorizzare tre cicli di formatura. Ogni ciclo comprende 24 fasi di formatura (compresi gli spostamenti, le impostazioni delle temperature e le impostazioni della pressione).

Ogni ciclo comprende 24 fasi di formatura

È possibile memorizzare tre cicli di formatura. Ogni ciclo comprende 24 fasi di formatura (compresi gli spostamenti, le impostazioni di temperatura e le impostazioni di pressione).

Le presse idrauliche automatiche sono spesso utilizzate per applicazioni XRF industriali e altre attività di manipolazione di campioni in laboratorio. Tuttavia, la loro versatilità le rende adatte anche a pratiche di produzione su piccola e grande scala, tra cui la goffratura a caldo, la laminazione e la fusione di polimeri per film sottili.

La pressa KinTek può essere dotata di un dispositivo di raffreddamento che consente di raffreddare i piani a velocità controllata.

Il sistema di regolazione digitale della pressione è progettato per applicazioni che richiedono un controllo accurato della forza di chiusura. Uno specifico circuito idraulico a due stadi, che comprende valvole di regolazione proporzionale e un sistema di pompaggio a regolazione fine continua, è stato progettato per garantire un controllo accurato della pressione. Il risultato è un controllo della forza fluido e costante che consente di impostare la forza di chiusura tra 10 kN e 250 kN con passi di regolazione della forza di 10 N e oscillazioni di regolazione inferiori a 1000 N.

Il controllo della forza di chiusura avviene tramite il Controllo automatico della pressa che deve essere installato in combinazione con l'opzione Controllo della forza di chiusura.

Sono disponibili stampi per la produzione di piastre e diversi tipi di campioni secondo gli standard internazionali. Le guide di fissaggio con sistema di scorrimento consentono una facile movimentazione degli stampi. Su richiesta, sono disponibili stampi prodotti su disegno del cliente e con incisione del logo aziendale.

Il dispositivo di controllo automatico della pressa è dotato di una porta USB che consente il collegamento a un PC. Il programma Gibitre Press Logger consente la registrazione continua delle condizioni della pressa (temperatura, pressione, posizione del piano mobile, passo di ciclo). È prevista una registrazione sia grafica che numerica con generazione automatica di file di archiviazione giornalieri. Il programma è compatibile con Windows 10 e 11.

Il servizio comprende:

- Manutenzione ordinaria dello strumento

- Calibrazione della temperatura delle piastre. La temperatura viene misurata, a piastre chiuse, in 9 punti diversi delle piastre e a 3 diverse temperature (140°C, 170°C, 200°C).

- Calibrazione della forza di chiusura (50, 100, 150, 250 kN)

Funzionamento del forno completamente automatizzato, controllato da PLC (Programmable Logic Controller) e IPC (Industrial PC-class computer). Il touch screen LCD visualizza tutti i parametri tecnologici dei processi di trattamento termico. Grande capacità di registrazione su disco rigido (HDD) di un numero illimitato di ricette. Elimina gli errori derivanti dalla creazione di nuove ricette da parte dell'operatore del forno. Tutti i dati di processo vengono registrati e possono essere visualizzati come diagrammi su uno schermo separato o salvati su HDD o CD. Esportazione dei dati storici e dei messaggi di allarme in un sistema esterno per ulteriori analisi (ad esempio in file *.csv). Facile integrazione con qualsiasi database. Il forno è dotato di rete Ethernet interna; l'assistenza remota del forno è disponibile tramite connessione Internet o modem utilizzando un software dedicato. In opzione, il sistema di controllo può essere dotato di un software avanzato per la creazione di rapporti sui lotti e l'analisi dello storico, in grado di presentare i dati utilizzando modelli per applicazioni MS Office standard, come Word ed Excel. Una schermata diagnostica separata ricorda i requisiti di manutenzione dei singoli componenti del forno. Sistema di gestione dell'energia ad alta efficienza per controllare la capacità di riscaldamento e raffreddamento dei forni.

La velocità, la distanza di spostamento e la pressione di uno stampo di forgiatura sono controllate automaticamente per garantire precisione ed efficienza.

Il processo di forgiatura con pressa ha le stesse opzioni di qualsiasi altro metodo di produzione e può utilizzare la programmazione CNC per inserire i progetti, che possono includere l'alimentazione dello spezzone e la rimozione del pezzo forgiato.

La deformazione plastica avviene in profondità nel pezzo, creando una deformazione uniforme in tutto il metallo.

Come in ogni forma di produzione, la sicurezza è una delle prime preoccupazioni. Il lato positivo della forgiatura con pressa è che non richiede alcuna forma di formazione speciale per l'operatore, se non per quanto riguarda la sicurezza.

Sistema di raffreddamento

Importanza del raffreddamento durante il ciclo di stampaggio per i materiali termoplastici

Un adeguato raffreddamento durante il ciclo di stampaggio è fondamentale per i materiali termoplastici. Quando i materiali termoplastici vengono riscaldati e iniettati in uno stampo, assumono la forma della cavità dello stampo. Tuttavia, per mantenere tale forma e prevenire la deformazione, il materiale deve essere raffreddato e solidificato prima dell'apertura dello stampo.

Un raffreddamento troppo rapido del materiale può provocare tensioni interne e ritiri, con conseguente deformazione o fessurazione del prodotto finale. D'altro canto, un raffreddamento inadeguato può causare una solidificazione incompleta, con conseguente scarsa finitura superficiale e precisione dimensionale.

Pertanto, il controllo del processo di raffreddamento è essenziale per garantire la qualità e l'integrità dei pezzi termoplastici. Raffreddando lo stampo alla giusta velocità e temperatura, i produttori possono ottenere proprietà ottimali del materiale, stabilità dimensionale e finitura superficiale.

Dispositivo di raffreddamento opzionale per il raffreddamento a velocità controllata delle piastre

In alcuni casi, è possibile aggiungere un dispositivo di raffreddamento alla pressa a piani riscaldati per consentire il raffreddamento a velocità controllata dei piani. Questa funzione opzionale consente un controllo più preciso del processo di raffreddamento, soprattutto quando si lavora con materiali sensibili al calore o quando sono richieste velocità di raffreddamento specifiche.

Il dispositivo di raffreddamento consiste tipicamente in un sistema di raffreddamento ad acqua che fa circolare acqua fredda attraverso i canali delle piastre. Ciò contribuisce a dissipare il calore dai piani e ad accelerare il processo di raffreddamento. Regolando la portata e la temperatura dell'acqua, i produttori possono ottenere la velocità di raffreddamento desiderata per la loro specifica applicazione.

Il raffreddamento a velocità controllata dei piani non solo assicura la corretta solidificazione dei materiali termoplastici, ma migliora anche la produttività riducendo i tempi di ciclo. Con un raffreddamento più rapido, i produttori possono aumentare la produzione e soddisfare le richieste dei clienti in modo più efficiente.

In generale, il dispositivo di raffreddamento opzionale per il raffreddamento a velocità controllata dei piani offre ai produttori una maggiore flessibilità e controllo sul processo di stampaggio, con il risultato di ottenere pezzi termoplastici di alta qualità e una maggiore produttività.

Controllo della forza di chiusura

La funzione di controllo della forza di chiusura in una filtropressa fornisce un controllo preciso e accurato della pressione applicata durante il processo di filtrazione. Questo sistema di regolazione digitale della pressione assicura che la forza di chiusura sia mantenuta entro un intervallo specifico, consentendo prestazioni ottimali e risultati costanti.

Sistema di regolazione digitale della pressione per un controllo accurato

La funzione di controllo della forza di chiusura utilizza un sistema di regolazione digitale della pressione per garantire un controllo accurato della forza applicata. Questo sistema comprende valvole di regolazione proporzionali e un sistema di pompaggio a regolazione fine continua, che lavorano insieme per mantenere un livello di pressione costante e preciso.

Circuito idraulico specifico a 2 stadi

Per ottenere un controllo accurato della pressione, nella funzione di controllo della forza di chiusura è stato implementato un circuito idraulico specifico a 2 stadi. Questo circuito comprende valvole di regolazione proporzionali e un sistema di pompaggio a regolazione fine continua. Questi componenti lavorano insieme per regolare la pressione e mantenerla entro l'intervallo desiderato.

Controllo della forza uniforme e costante

La funzione di controllo della forza di chiusura consente un controllo uniforme e costante della forza durante l'intero processo di filtrazione. Mantenendo un livello di pressione costante, questa funzione assicura che la filtropressa funzioni in modo efficiente e produca risultati affidabili.

Impostazione della forza di chiusura tra 10 kN e 250 kN

Con la funzione di controllo della forza di chiusura, gli utenti hanno la possibilità di impostare la forza di chiusura desiderata in un intervallo compreso tra 10 kN e 250 kN. Questo ampio intervallo consente la personalizzazione in base alle specifiche esigenze di filtrazione e garantisce prestazioni ottimali.

In sintesi, la funzione di controllo della forza di chiusura in una filtropressa fornisce un controllo accurato e preciso della pressione applicata durante il processo di filtrazione. Grazie al sistema di regolazione digitale della pressione e al circuito idraulico specifico a due stadi, questa funzione assicura un controllo della forza uniforme e costante, consentendo agli utenti di impostare la forza di chiusura tra 10 kN e 250 kN. Utilizzando questa funzione, le aziende possono ottenere risultati di filtrazione affidabili ed efficienti.

Stampi

Disponibilità di stampi per la produzione di vari campioni

Quando si tratta di produrre campioni, è essenziale disporre degli stampi giusti. Gli stampi vengono utilizzati nel processo di stampaggio a compressione, in cui il materiale di partenza viene inserito in una cavità dello stampo e compresso per creare la forma desiderata. Questo processo è comunemente utilizzato in settori come quello automobilistico, aerospaziale e della produzione di beni di consumo.

Nel processo di stampaggio a compressione, lo stampo viene chiuso e mantenuto a una temperatura fissa per un periodo di tempo specifico. Sotto la pressione e il calore, il materiale di partenza scorre e riempie la cavità, mentre l'eventuale volume in eccesso fuoriesce da speciali scanalature, dette "mold flash". Al termine del tempo di polimerizzazione, la pressa viene aperta e il prodotto viene rimosso dalla cavità.

Una delle caratteristiche principali degli stampi utilizzati nello stampaggio a compressione è la struttura meccanica con 4 colonne e un piano scorrevole azionato da boccole autolubrificanti. Questo design consente una facile movimentazione degli stampi. Inoltre, gli stampi sono dotati di un sistema idraulico con una forza di chiusura di 25 tonnellate, che assicura una compressione forte e sicura del materiale di partenza.

Su richiesta sono disponibili anche stampi personalizzati. Ciò significa che le aziende possono ottenere stampi progettati specificamente per soddisfare i loro requisiti unici. Che si tratti di una forma, di una dimensione o di un materiale specifici, gli stampi personalizzati garantiscono che i campioni prodotti siano esattamente quelli di cui l'azienda ha bisogno.

Guide di fissaggio con sistema di scorrimento per facilitare la movimentazione degli stampi

La movimentazione degli stampi nel processo di stampaggio a compressione può essere un compito impegnativo, soprattutto quando si tratta di stampi pesanti o di grandi dimensioni. Per rendere il processo più semplice ed efficiente, si utilizzano guide di fissaggio con sistema di scorrimento.

Le guide di fissaggio sono installate nella macchina di stampaggio a compressione e forniscono una piattaforma stabile e sicura per gli stampi. Il sistema di scorrimento consente di spostare facilmente gli stampi dentro e fuori la macchina, eliminando la necessità di sollevare o trascinare manualmente gli stampi.

Utilizzando binari di fissaggio con sistema di scorrimento, le aziende possono risparmiare tempo e fatica nella movimentazione degli stampi. Questo non solo migliora la produttività, ma riduce anche il rischio di lesioni o incidenti causati da una manipolazione impropria di stampi pesanti.

Stampi personalizzati su richiesta

In alcuni casi, gli stampi standard potrebbero non soddisfare le esigenze specifiche di un'azienda. È qui che entrano in gioco gli stampi personalizzati. Gli stampi personalizzati sono progettati e realizzati per soddisfare le esigenze uniche di un'azienda.

Che si tratti di una forma complessa, di una dimensione specifica o di un materiale speciale, gli stampi personalizzati possono essere creati per garantire che i campioni prodotti siano della massima qualità e precisione. Questo livello di personalizzazione consente alle aziende di ottenere i risultati desiderati e di soddisfare gli standard industriali specifici.

Gli stampi personalizzati offrono anche flessibilità in termini di cambiamenti e modifiche al progetto. Se è necessario apportare modifiche al progetto o alle specifiche dello stampo, è possibile farlo facilmente con uno stampo personalizzato.

Nel complesso, la disponibilità di stampi personalizzati offre alle aziende l'opportunità di produrre campioni su misura per le loro esigenze, garantendo il massimo livello di precisione e qualità dei loro prodotti.

KinTek Press Logger

Se siete alla ricerca di un registratore di stampa affidabile ed efficiente, non cercate altro che il KinTek Press Logger. Questo dispositivo all'avanguardia offre una serie di funzioni che lo rendono uno strumento prezioso per il monitoraggio e la registrazione delle condizioni della pressa.

Porta USB per il collegamento al PC

Una delle caratteristiche principali del KinTek Press Logger è la sua porta USB, che consente di collegarlo facilmente a un PC. Ciò significa che è possibile trasferire i dati e accedere alle funzionalità del press logger attraverso il computer. Che si tratti di analizzare i dati o di effettuare regolazioni, la porta USB garantisce un'esperienza comoda ed efficiente.

Programma Gibitre Press Logger per la registrazione continua delle condizioni della pressa

Il KinTek Press Logger è dotato del programma Gibitre Press Logger, un potente software che consente la registrazione continua delle condizioni della pressa. Ciò significa che è possibile monitorare e tenere traccia di variabili chiave come la temperatura, la pressione, la posizione del piano mobile e il passo del ciclo. Il programma fornisce registrazioni sia grafiche che numeriche, consentendo un'analisi completa delle prestazioni della pressa.

Compatibilità con Windows 10 e 11

Per garantire un'integrazione perfetta con la tecnologia esistente, il KinTek Press Logger è compatibile con Windows 10 e 11. Ciò significa che potete facilmente installare e far funzionare il programma. Ciò significa che potete facilmente installare ed eseguire il programma Gibitre Press Logger sul vostro sistema operativo preferito. Grazie a questa compatibilità, è possibile sfruttare tutte le funzionalità del press logger senza problemi di compatibilità.

Il Press Logger di KinTek è uno strumento prezioso per le aziende di vari settori che si affidano alle presse per le loro attività. Che si tratti dell'industria della gomma o di test di laboratorio, il Press Logger fornisce dati accurati e in tempo reale per ottimizzare i processi. Grazie alla porta USB, al programma Gibitre Press Logger e alla compatibilità con Windows 10 e 11, il Press Logger di KinTek è un must per le aziende che desiderano migliorare le proprie capacità di monitoraggio delle presse.

Servizio di calibrazione standard per presse da laboratorio

Servizi di manutenzione e calibrazione

La manutenzione e la calibrazione regolari sono essenziali per garantire l'accuratezza e l'affidabilità della vostra pressa da laboratorio. KinTek offre un servizio di calibrazione completo per le presse da laboratorio, che comprende quanto segue:

-

Manutenzione ordinaria dello strumento: Mantenere la pressa in buone condizioni di funzionamento è fondamentale per ottenere prestazioni ottimali. La manutenzione ordinaria garantisce il corretto funzionamento di tutti i componenti e aiuta a prevenire eventuali problemi.

-

Calibrazione della temperatura dei piani di stampa: La temperatura dei piani è un fattore critico nella preparazione dei campioni. Il servizio di calibrazione di KinTek comprende la misurazione della temperatura in nove punti diversi dei piani a tre diverse temperature (140°C, 170°C, 200°C) per garantire una distribuzione del calore accurata e uniforme.

-

Calibrazione della forza di chiusura: La forza di chiusura della pressa gioca un ruolo fondamentale per la consistenza e la qualità dei campioni prodotti. Il servizio di calibrazione di KinTek comprende la calibrazione della forza di chiusura a quattro diversi livelli (50 kN, 100 kN, 150 kN, 250 kN) per garantire risultati precisi e riproducibili.

Vantaggi delle presse da laboratorio KinTek

Le presse da laboratorio KinTek sono progettate per fornire prestazioni eccellenti e facilità d'uso. Ecco alcune caratteristiche e vantaggi principali delle presse da laboratorio KinTek:

-

Calibro a doppia scala: Il manometro a doppia scala, di facile lettura, è calibrato sia in tonnellate imperiali che in tonnellate metriche, offrendo flessibilità agli utenti.

-

Valvola di controllo della pressione regolabile: La valvola di controllo della pressione regolabile consente di riprodurre il carico, rendendolo ideale per le applicazioni ripetitive.

-

Struttura rigida in acciaio: La pressa da laboratorio è dotata di una struttura rigida in acciaio, che garantisce durata e stabilità durante il funzionamento.

-

Schermo protettivo di sicurezza: Con uno scudo protettivo di sicurezza di serie, la pressa da laboratorio garantisce la sicurezza dell'operatore durante la preparazione dei campioni.

-

Applicazioni versatili: La pressa da laboratorio KinTek è adatta a diverse applicazioni, tra cui la preparazione di pellet XRF e KBr. Può essere utilizzata con gli stampi per pellet KinTek o con i piani riscaldati e i relativi kit per la produzione di film sottili.

-

Dispositivo di raffreddamento: La pressa può essere dotata di un dispositivo di raffreddamento che consente il raffreddamento controllato delle piastre, migliorando l'efficienza e la convenienza.

-

Controllo della forza di chiusura: La pressa da laboratorio è dotata di un sistema di regolazione digitale della pressione per un controllo accurato della forza di chiusura. Un circuito idraulico a 2 stadi con valvole di regolazione proporzionali assicura un controllo preciso della pressione.

-

Controllo automatico della pressa: La pressa da laboratorio può essere abbinata al dispositivo Automatic Press Control, che consente di impostare più fasi di regolazione della pressione all'interno del ciclo di stampaggio, migliorando la flessibilità e il controllo.

-

Stampi: KinTek offre una gamma di stampi per la produzione di piastre e diversi tipi di campioni secondo gli standard internazionali. Su richiesta sono disponibili anche stampi personalizzati con incisione del logo aziendale.

-

KinTek Press Logger: Il dispositivo di controllo automatico della pressa è dotato di una porta USB per il collegamento a un PC. Il programma Gibitre Press Logger consente la registrazione continua delle condizioni della pressa, tra cui temperatura, pressione, posizione del piano mobile e fase del ciclo. Ciò fornisce dati preziosi per l'analisi e il controllo della qualità.

Consigli per la manutenzione e la sicurezza delle presse da laboratorio

Per garantire la longevità e il funzionamento sicuro della vostra pressa da laboratorio, considerate i seguenti suggerimenti:

-

Manutenzione regolare: Ispezionare regolarmente la pressa per verificare che non vi siano perdite di tubi e guarnizioni, crepe e vibrazioni eccessive. Mantenere le parti operative pulite dalla sporcizia e da eventuali perdite di olio o fluido. Assicurare una lubrificazione adeguata e sostituire i fluidi idraulici quando necessario.

-

Precauzioni di sicurezza: Le presse da laboratorio generano alta pressione di serraggio e calore. Tenere le dita e le mani lontane dalle piastre durante la compressione. Indossare protezioni per le mani e gli occhi per proteggersi dalle alte temperature e dai potenziali detriti volanti in caso di guasto della pressa. Implementare procedure di formazione efficaci per istruire gli utenti sul funzionamento sicuro delle presse da laboratorio.

Seguendo questi consigli per la manutenzione e la sicurezza, è possibile garantire la longevità e le prestazioni affidabili della pressa da laboratorio, consentendo una preparazione accurata e costante dei campioni.

Conclusione

In conclusione, la pressa da laboratorioè uno strumento versatile ed essenziale per la preparazione dei campioni in vari settori. Grazie alla distribuzione uniforme della temperatura e alla solidità meccanica, garantisce risultati coerenti e una forza di chiusura affidabile. Le caratteristiche principali della pressa, tra cui il piano scorrevole, il sistema idraulico e i piani in acciaio cromato, contribuiscono alla sua efficienza e durata. I dettagli di controllo automatico della pressa, il sistema di raffreddamento, il controllo della forza di chiusura e la disponibilità di vari stampi ne migliorano ulteriormente la funzionalità. Inoltre, il Press Logger KinTek e il servizio di calibrazione standard offrono ulteriore comodità e precisione. Nel complesso, investire in una pressa da laboratorio è una scelta saggia per le aziende che cercano qualità ed efficienza nei loro processi di preparazione dei campioni.

Prodotti correlati

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio 25T 30T 50T

- Pressa manuale a caldo

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Presse Idraulica da Laboratorio per Applicazioni XRF KBR FTIR

Articoli correlati

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Guida completa alla pressa manuale per pellet idraulica

- Pressa idraulica automatica: La guida definitiva per una preparazione efficiente dei campioni e dei processi industriali

- Fasi operative della pressa per compresse completamente automatica e accessori di ricambio

- Applicazioni e importanza della pressa idraulica in laboratorio