Introduzione alla PVD e allo sputtering

Applicazioni dei rivestimenti a film sottile

La tecnologia dei rivestimenti a film sottile ha rivoluzionato diversi settori industriali, consentendo un controllo preciso delle proprietà dei materiali, come la conduttività, la resistività e le caratteristiche dielettriche.Questa tecnologia è fondamentale nei settori dell'elettronica e dei semiconduttori, dove migliora le prestazioni dei componenti fornendo proprietà elettriche personalizzate.Ad esempio, i rivestimenti sottili sui wafer di silicio possono migliorare significativamente la conduttanza o l'isolamento, fondamentali per il funzionamento efficiente dei circuiti integrati.

Nel campo dell'ottica, i rivestimenti a film sottile sono indispensabili.Vengono utilizzati per modificare le proprietà di trasmissione, rifrazione e riflessione di lenti, filtri, specchi e superfici di vetro.Un'applicazione importante è l'uso di rivestimenti antiriflesso sulle lenti fotografiche, che riducono i riflessi e migliorano la chiarezza dell'immagine.Allo stesso modo, i rivestimenti ottici degli occhiali da vista possono includere filtri ultravioletti (UV), che proteggono gli occhi dalle radiazioni nocive mantenendo il comfort visivo.

Oltre all'elettronica e all'ottica, i rivestimenti a film sottile trovano ampio impiego nelle applicazioni meccaniche.I rivestimenti duri e decorativi vengono applicati alle superfici soggette a usura, agli utensili e ai prodotti di consumo per migliorarne la durata e l'estetica.Questi rivestimenti possono essere progettati per fornire proprietà anticorrosive, rendendoli ideali per l'uso in ambienti difficili.I film sottili ceramici, pur essendo fragili a basse temperature, sono stati integrati con successo in sensori e progetti elettronici complessi, dimostrando la loro versatilità in applicazioni tecnologiche avanzate.

Inoltre, la tecnologia dei film sottili sta spingendo i confini dell'innovazione consentendo la creazione di strutture ultra-piccole e "intelligenti".Queste includono batterie miniaturizzate, celle solari, sistemi di somministrazione di farmaci e persino computer quantistici.La capacità di depositare film sottili con una tale precisione apre nuove strade per la ricerca e lo sviluppo, favorendo la continua evoluzione delle applicazioni dei film sottili in diversi campi.

Sviluppo storico

La storia della deposizione fisica da vapore (PVD) e dello sputtering è una testimonianza dei continui progressi nella scienza e nell'ingegneria dei materiali.Tutto ebbe inizio a metà del XIX secolo con il lavoro pionieristico di Sir William Robert Grove e Michael Faraday.Negli anni Cinquanta del XIX secolo, questi scienziati gettarono le basi della tecnologia sputtering esplorando i principi del bombardamento ionico e della deposizione di materiale.I loro esperimenti fornirono le conoscenze fondamentali che in seguito sarebbero state sfruttate per applicazioni pratiche.

Dopo queste prime ricerche, negli anni Settanta del XIX secolo si registrarono progressi significativi con il lavoro di Wright, che riuscì a produrre i primi film PVD funzionali.Questa scoperta ha segnato il passaggio dalla comprensione teorica all'applicazione pratica, ponendo le basi per lo sviluppo di varie tecniche di sputtering.Nel corso dei decenni, queste tecniche si sono evolute, ognuna delle quali ha contribuito a migliorare la qualità, l'uniformità e l'efficienza del film in diverse applicazioni.

| Anno | Sviluppo chiave | Significato |

|---|---|---|

| 1850s | Lavoro di Grove e Faraday sullo sputtering | Stabiliti i principi fondamentali |

| 1870s | Produzione da parte di Wright dei primi film PVD funzionali | Passaggio alle applicazioni pratiche |

La traiettoria storica della PVD e dello sputtering non è solo una progressione lineare, ma un'interazione dinamica di ricerca scientifica e innovazione tecnologica, che ha plasmato il paesaggio delle moderne tecniche di deposizione dei materiali.

Tecniche di sputtering

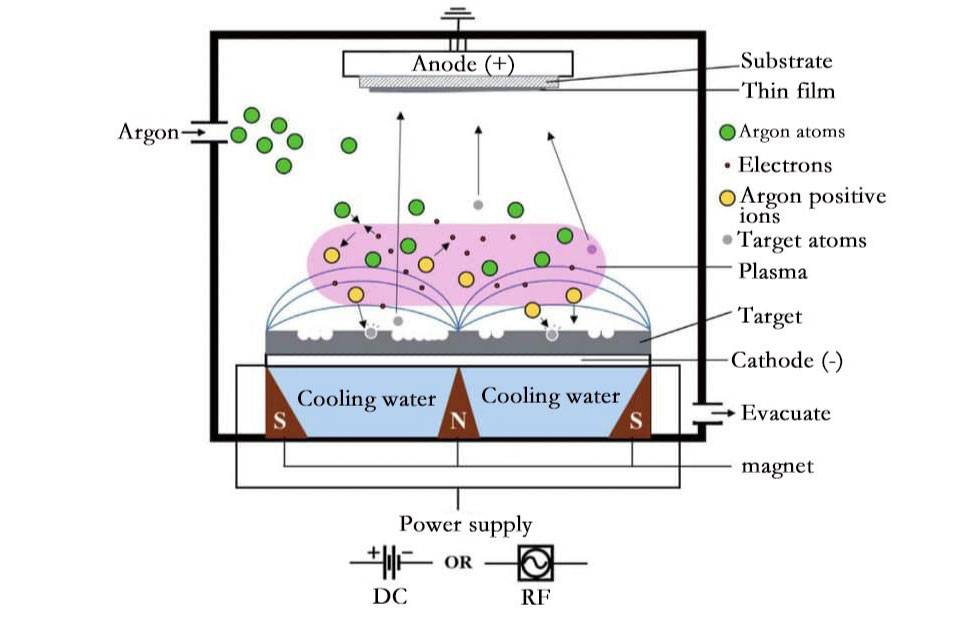

Sono state sviluppate diverse tecniche di deposizione fisica da vapore (PVD), tra cui lo sputtering a corrente continua (DC) o alternata (AC), lo sputtering a magnetron e lo sputtering a fascio ionico.Ciascuna tecnica offre vantaggi e applicazioni uniche nel trasferimento del materiale dal target al substrato.

Sputtering CC e CA

Lo sputtering in corrente continua è comunemente utilizzato per i bersagli metallici, mentre quello in corrente alternata è preferito per i materiali isolanti.Entrambi i metodi prevedono l'uso di un plasma generato da un campo elettrico, che accelera gli ioni per bombardare il bersaglio, provocando l'espulsione del materiale e il suo deposito sul substrato.

Sputtering con magnetron

Il magnetron sputtering è una tecnica ecologica che consente di depositare piccole quantità di ossidi, metalli e leghe su vari substrati.Questo metodo è ampiamente utilizzato nello studio di film sottili per applicazioni in celle solari e altri dispositivi ottici.

Sputtering a fascio ionico

Lo sputtering a fascio ionico prevede l'uso di un fascio di ioni focalizzato per bombardare il bersaglio, fornendo un controllo preciso sul processo di sputtering.Questa tecnica è particolarmente utile per creare strati estremamente sottili di un metallo specifico su un substrato, per condurre esperimenti analitici e per eseguire incisioni a un livello praticamente preciso.

Queste tecniche di sputtering sono fondamentali nella produzione di film sottili per semiconduttori, dispositivi ottici e nanoscienze, garantendo rivestimenti uniformi e di alta qualità.

Geometria e produzione dei target di sputtering

Componenti dei target di sputtering

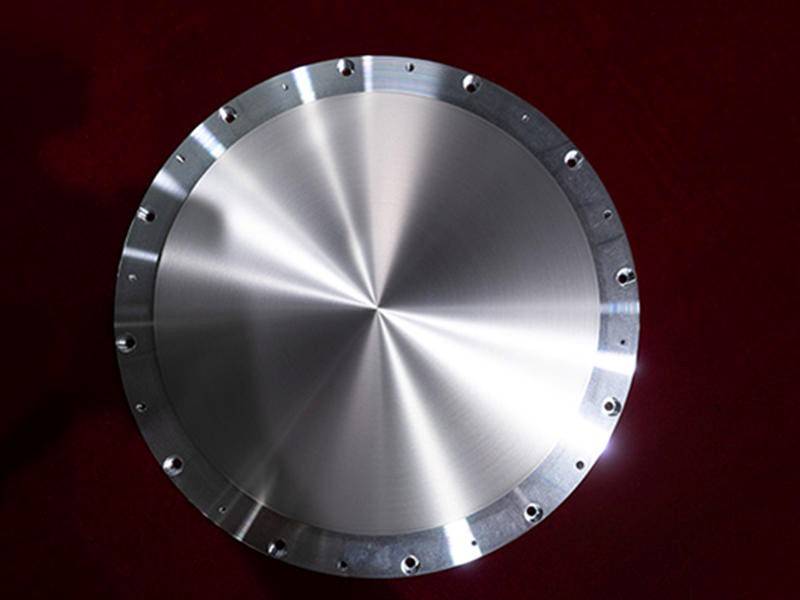

I target di sputtering sono componenti integrali del processo di deposizione fisica da vapore (PVD), progettati per trasferire materiale su un substrato.Questi bersagli sono generalmente composti da tre elementi principali: il materiale del bersaglio, una piastra di supporto e un materiale di saldatura che fissa il bersaglio alla piastra di supporto.Il materiale del bersaglio può essere costituito da una varietà di sostanze, tra cui metalli puri, leghe o composti come ossidi o nitruri.

Le geometrie dei target di sputtering sono diverse e rispondono a differenti applicazioni e requisiti di processo.Le configurazioni più comuni includono bersagli piatti rotondi o rettangolari, dal design semplice e ampiamente utilizzati per la loro semplicità.Inoltre, vengono impiegati bersagli rotanti tubolari per migliorare l'uniformità del processo di sputtering.Gli obiettivi rotanti attenuano alcuni dei problemi associati agli obiettivi planari, come la velocità di sputtering non uniforme e il basso utilizzo del bersaglio, consentendo di spruzzare uniformemente l'intera superficie dell'obiettivo.

| Componente | Descrizione |

|---|---|

| Materiale di destinazione | Metalli puri, leghe o composti (ossidi, nitruri) utilizzati per rivestire il substrato. |

| Piastra di supporto | Supporta il materiale di destinazione e garantisce l'integrità strutturale. |

| Materiale di saldatura | Lega il target alla piastra di supporto, garantendo un fissaggio sicuro. |

La scelta della geometria è fondamentale, in quanto influenza direttamente l'efficienza e la qualità del processo di rivestimento.I target piani sono versatili e adatti a molte applicazioni, mentre i target rotanti offrono un'uniformità superiore e tassi di utilizzo del target più elevati, rendendoli ideali per le applicazioni più impegnative.

Le sfide delle geometrie di target planari

Le geometrie di target planari, pur essendo ampiamente utilizzate, presentano diverse sfide significative che possono ostacolare l'efficienza e l'uniformità del processo di sputtering.Uno dei problemi principali è la non uniformità dei tassi di sputtering che si verifica a causa delle variazioni nella configurazione del campo magnetico.Questa non uniformità porta alla formazione di scanalature e zone morte sulla superficie del bersaglio, che aggravano ulteriormente il problema concentrando l'attività di sputtering in alcune aree e lasciandone altre sostanzialmente intatte.

Le conseguenze di questi tassi di sputtering non uniformi sono molteplici:

-

Formazione di scanalature:Lo sputtering concentrato in regioni specifiche crea scanalature profonde, che possono causare un'usura irregolare del target.Questo non solo riduce la durata del target, ma introduce anche una variabilità nello spessore e nella qualità del film.

-

Zone morte:Le aree del target che non vengono efficacemente polverizzate a causa delle variazioni del campo magnetico diventano zone morte.Queste aree non contribuiscono al processo di deposizione e comportano un uso inefficiente del materiale del target.

-

Basso utilizzo del target:Il tasso di utilizzo complessivo dei target per le geometrie planari è in genere basso, compreso tra il 20% e il 40%.Questo basso tasso di utilizzo si traduce in costi operativi più elevati e nella frequente sostituzione dei target, che può essere particolarmente problematica in ambienti di produzione ad alta produttività.

Per affrontare queste sfide, i produttori stanno esplorando geometrie di target alternative e tecniche di sputtering avanzate, come i target rotanti, che mirano a distribuire l'attività di sputtering in modo più uniforme sulla superficie del target e ad aumentare l'utilizzo complessivo del target.

Obiettivi rotanti

I target rotanti rappresentano un progresso significativo rispetto alle loro controparti planari, offrendo diversi vantaggi distinti che migliorano il processo di sputtering.Ruotando continuamente, questi bersagli assicurano un tasso di sputtering più uniforme su tutta la loro superficie, attenuando così i problemi associati a tassi di sputtering non uniformi, comuni nelle geometrie planari.Il movimento rotatorio distribuisce efficacemente il calore generato durante il processo di sputtering, consentendo densità di potenza più elevate senza il rischio di surriscaldamento localizzato, che può degradare il materiale del target.

I vantaggi dei target rotanti vanno oltre il semplice sputtering uniforme.Questi bersagli contengono in genere più materiale rispetto a quelli planari, il che porta a un maggiore tasso di utilizzo del bersaglio, che può superare l'80%.Questo maggiore utilizzo del materiale si traduce in un prolungamento dei cicli di produzione e in una riduzione dei tempi di inattività per la manutenzione del sistema, aumentando in ultima analisi la produttività complessiva dell'impianto di rivestimento.La capacità di operare a densità di potenza più elevate non solo accelera la velocità di deposizione, ma migliora anche le prestazioni del sistema durante lo sputtering reattivo, con conseguente qualità e consistenza del film.

Nelle applicazioni produttive su larga scala, come la produzione di vetro architettonico e di schermi piatti, l'uso di target rotanti è diventato indispensabile.Queste applicazioni richiedono rivestimenti di alta qualità e costanti, e i target rotanti soddisfano questo requisito fornendo un metodo affidabile ed efficiente per la deposizione di materiale.La capacità della tecnologia di gestire densità di potenza più elevate e di mantenere tassi di sputtering uniformi la rende una scelta preferenziale per i settori in cui precisione ed efficienza sono fondamentali.

In sintesi, i target rotanti non solo risolvono le limitazioni intrinseche dei target planari, ma introducono anche una serie di miglioramenti che ottimizzano il processo di sputtering.Garantendo uno sputtering uniforme, aumentando l'utilizzo del bersaglio e consentendo densità di potenza più elevate, i bersagli rotanti migliorano significativamente l'efficienza e la qualità dei rivestimenti a film sottile, rendendoli una componente cruciale nei processi di produzione avanzati.

Pressatura isostatica a caldo (HIP) nella produzione di target

Scopo e vantaggi dell'HIP

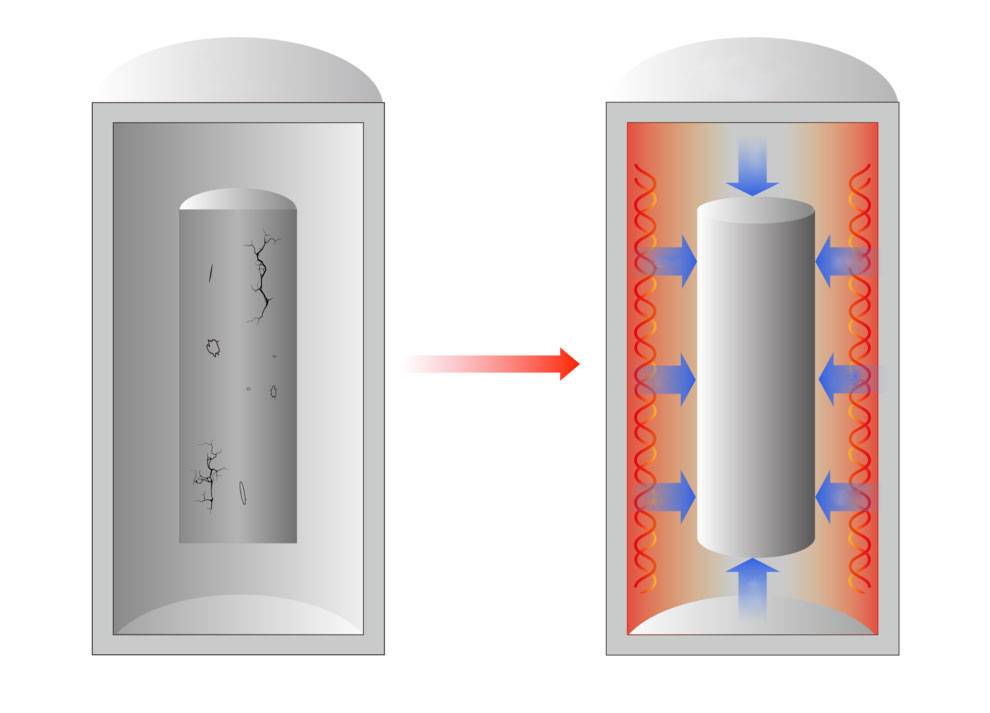

La pressatura isostatica a caldo (HIP) è un processo critico nella produzione di target di sputtering, in particolare per ottenere densità quasi perfette.Questa tecnica viene impiegata per eliminare i pori e i vuoti dalle fusioni e per densificare i componenti della metallurgia delle polveri, ottenendo bersagli sputtering eccezionalmente densi, spesso superiori al 99,99% della loro densità teorica.

Lo scopo principale dell'HIP è quello di migliorare l'integrità strutturale e l'uniformità dei target di sputtering.Applicando contemporaneamente alta pressione e calore, l'HIP può consolidare materiali che altrimenti rimarrebbero porosi o con microfessure.Questo processo è particolarmente vantaggioso per i materiali difficili da densificare con metodi convenzionali, come quelli con geometrie complesse o punti di fusione elevati.

Uno dei vantaggi principali dell'HIP è la sua capacità di produrre bersagli con una densità quasi totale.Questa densità elevata è fondamentale per garantire tassi di sputtering uniformi e ridurre al minimo la formazione di difetti nei film sottili prodotti.I target ad alta densità migliorano anche l'efficienza complessiva e la longevità del processo di sputtering, riducendo la frequenza di sostituzione dei target e i tempi di inattività.

Inoltre, l'HIP contribuisce al perfezionamento microstrutturale del materiale del target.Le condizioni di trattamento termico ad alta pressione utilizzate nei sistemi HIP possono portare alla formazione di grani più fini e di microstrutture più isotrope.Questo affinamento è essenziale per ottenere proprietà coerenti del film, come la conduttività, la resistività e le caratteristiche dielettriche, che sono fondamentali per le prestazioni dei componenti elettronici e dei semiconduttori.

In sintesi, l'HIP svolge un ruolo fondamentale nella produzione di target di sputtering di alta qualità, affrontando le sfide associate a porosità, inclusioni e dimensioni dei grani.I vantaggi dell'HIP vanno oltre la semplice densificazione e comprendono miglioramenti significativi delle proprietà microstrutturali del materiale target, che portano a migliori prestazioni complessive nel processo di sputtering.

Trattamento termico ad alta pressione (HPHT)

Il trattamento termico ad alta pressione (HPHT) all'interno dei sistemi di pressatura isostatica a caldo (HIP) è un processo critico che migliora notevolmente la produzione di vari sistemi di materiali.Questa tecnica prevede di sottoporre i materiali a temperature e pressioni estremamente elevate, imitando le condizioni presenti nelle profondità della crosta terrestre dove si formano i diamanti naturali.Il processo può raggiungere temperature fino a 2.600 gradi Celsius, creando un ambiente in cui i materiali subiscono cambiamenti trasformativi.

Uno dei principali vantaggi dell'HPHT nei sistemi HIP è la capacità di migliorare l'uniformità della temperatura nel materiale.Questa uniformità garantisce che l'intero lotto di materiale sia trattato in modo coerente, riducendo la probabilità di difetti e variazioni nel prodotto finale.Inoltre, l'HPHT consente un controllo preciso delle velocità di raffreddamento, che è fondamentale per prevenire le sollecitazioni termiche che possono portare a cricche o altri problemi strutturali.

I tassi di raffreddamento controllati facilitati dall'HPHT sono essenziali per la fabbricazione di sistemi di materiali complessi.Mantenendo un gradiente di temperatura costante durante la fase di raffreddamento, i produttori possono ottenere una microstruttura più omogenea, fondamentale per le prestazioni e la durata del prodotto finale.Questo livello di controllo riduce anche il tempo totale che il materiale trascorre a temperature elevate, ottimizzando il processo produttivo e riducendo i costi energetici.

Inoltre, il processo HPHT può trasformare materiali meno attraenti, come i diamanti scoloriti o difettosi, in prodotti di alto valore.Questa capacità non solo migliora l'estetica dei materiali, ma ne aumenta anche il valore di mercato.Ad esempio, l'HPHT può convertire diamanti di bassa qualità in diamanti incolori, rosa, blu o giallo canarino, rendendoli molto desiderabili nell'industria delle pietre preziose.

In sintesi, l'HPHT nei sistemi HIP è una tecnica sofisticata che non solo migliora l'uniformità della temperatura e la velocità di raffreddamento controllata, ma facilita anche la creazione di sistemi di materiali di alta qualità e valore.Questo processo è fondamentale per affrontare le sfide della produzione di target di sputtering e altri materiali avanzati, garantendone le prestazioni e l'attrattiva sul mercato.

Tecnica Envelope HIP

L'Envelope HIP (Hot Isostatic Pressing) è un metodo sofisticato utilizzato per ottenere una densificazione completa di materiali e composti in polvere.Questa tecnica è particolarmente preziosa nella produzione di bersagli per sputtering, dove eccelle nella produzione di componenti complessi di forma quasi netta.Sottoponendo i materiali in polvere ad alta pressione e temperatura all'interno di un involucro sigillato, Envelope HIP garantisce che il prodotto finale abbia una densità quasi pari a quella teorica, spesso superiore al 99,99% della densità teorica.

Uno dei vantaggi principali dell'Envelope HIP è la capacità di migliorare la purezza dei bricchetti di polvere.L'ambiente ad alta pressione consolida efficacemente la polvere, eliminando vuoti e pori che possono compromettere l'integrità e le prestazioni del prodotto finale.Questo processo di densificazione non solo migliora le proprietà meccaniche del materiale, ma assicura anche una distribuzione uniforme degli elementi costitutivi, fondamentale per mantenere costanti le prestazioni dello sputtering.

Inoltre, Envelope HIP consente di realizzare forme complesse che sarebbero difficili da ottenere con i metodi tradizionali.Questa flessibilità è particolarmente importante nella produzione di target di sputtering, dove la geometria del target può avere un impatto significativo sull'efficienza e sull'uniformità del processo di sputtering.Consentendo la creazione di componenti complessi di forma quasi netta, Envelope HIP amplia le capacità dei produttori, permettendo loro di soddisfare le specifiche sempre più esigenti delle applicazioni avanzate nei settori dell'elettronica, dei semiconduttori e di altre industrie high-tech.

In sintesi, l'Envelope HIP è una tecnica fondamentale per la produzione di target di sputtering di alta qualità.La sua capacità di densificare completamente i materiali in polvere, di migliorare la purezza e di produrre forme complesse la rende uno strumento indispensabile nella ricerca di prestazioni di sputtering superiori e di migliori proprietà del target.

Considerazioni microstrutturali

Porosità e inclusioni

La porosità e le inclusioni sono fattori critici che influenzano in modo significativo il processo di sputtering e la qualità del film depositato.Questi difetti possono portare a una non uniformità del film, causando variazioni localizzate della conduttività, della resistività e di altre proprietà critiche.La presenza di porosità e inclusioni può anche portare alla formazione di vuoti e crepe, che sono dannosi per l'integrità strutturale e le prestazioni del film.

Per mitigare questi problemi, vengono impiegate tecniche di produzione avanzate come la fusione a fascio di elettroni (EBM) e la sinterizzazione ad alto vuoto.L'EBM, ad esempio, utilizza un fascio di elettroni focalizzato per fondere e omogeneizzare il materiale di destinazione, riducendo efficacemente la presenza di porosità e inclusioni.Questo metodo garantisce che il materiale sia denso e privo di difetti significativi, migliorando così l'uniformità e la qualità del film proiettato.

Analogamente, la sinterizzazione ad alto vuoto prevede di sottoporre il materiale target a temperature elevate in un ambiente sotto vuoto, che favorisce la diffusione degli atomi e l'eliminazione dei pori.Questa tecnica è particolarmente efficace per produrre componenti di forma quasi netta con porosità e inclusioni minime, migliorando ulteriormente le prestazioni complessive del target di sputtering.

La combinazione di queste tecniche non solo risolve i problemi immediati di porosità e inclusioni, ma contribuisce anche alla stabilità e all'affidabilità a lungo termine del processo di sputtering, garantendo che i film depositati soddisfino i severi requisiti delle varie applicazioni.

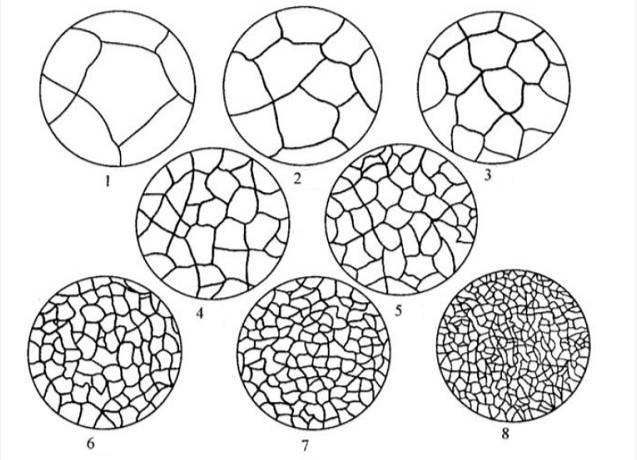

Dimensione e morfologia dei grani

La dimensione e la forma dei grani, insieme a fattori come lo sputtering preferenziale e l'orientamento dei cristalli, giocano un ruolo fondamentale nel determinare sia la velocità di sputtering che la qualità complessiva del film prodotto.Questi attributi microstrutturali influenzano direttamente l'uniformità e le prestazioni del film sputterato.

Lo sputtering preferenziale, in cui alcuni piani cristallini sono più suscettibili all'erosione, può portare a una deposizione non uniforme del film.Questo fenomeno può essere mitigato affinando la dimensione dei grani e migliorando l'isotropia della microstruttura.Tecniche come la pressatura isostatica a caldo (HIP) e il trattamento termico ad alta pressione (HPHT) sono utili per ottenere questi affinamenti.

L'HIP, in particolare, è efficace per ridurre la dimensione dei grani e migliorare l'isotropia della microstruttura.Applicando pressione e temperatura elevate, l'HIP contribuisce a eliminare pori e vuoti, ottenendo un materiale più denso e uniforme.Questo processo di densificazione non solo aumenta le proprietà meccaniche del target, ma ne migliora anche le prestazioni di sputtering.

L'HPHT aumenta ulteriormente questi vantaggi garantendo una distribuzione più uniforme della temperatura e una velocità di raffreddamento controllata.Questo trattamento consente la fabbricazione di una gamma più ampia di sistemi di materiali, ciascuno con proprietà microstrutturali ottimizzate che favoriscono risultati di sputtering superiori.

In sintesi, l'interazione tra granulometria, morfologia e tecniche di trattamento come HIP e HPHT è fondamentale per ottenere bersagli di sputtering di alta qualità.Questi metodi contribuiscono collettivamente a un processo di sputtering più uniforme ed efficiente, che in ultima analisi porta a migliori proprietà e prestazioni del film.

Conclusione

Ruolo dell'HIP nello sputtering PVD

La pressatura isostatica a caldo (HIP) e il trattamento termico ad alta pressione (HPHT) sono fondamentali per la produzione di target di sputtering uniformi e di alta qualità.Questi processi affrontano le sfide a livello macro e micro nella produzione dei target, migliorando in modo significativo le proprietà complessive dei target.

L'HIP è fondamentale per rimuovere i pori e i vuoti dalle fusioni e per densificare i componenti della metallurgia delle polveri, ottenendo target di sputtering con una densità quasi completa, in genere superiore al 99,99% della densità teorica.Questo processo di densificazione è fondamentale per ottenere velocità di sputtering uniformi e ridurre al minimo i difetti nel film finale.

Inoltre, l'HPHT nei sistemi HIP migliora l'uniformità della temperatura, la velocità di raffreddamento controllata e il tempo totale di permanenza in temperatura, facilitando la fabbricazione di vari sistemi di materiali.Il miglioramento del controllo della temperatura contribuisce a perfezionare la dimensione dei grani e a migliorare l'isotropia microstrutturale, fattori critici per il processo di sputtering.

La combinazione di HIP e HPHT non solo garantisce l'integrità strutturale dei target, ma ne migliora anche le prestazioni nel processo di sputtering.Affrontando problemi come la porosità e le inclusioni, queste tecniche contribuiscono alla produzione di target di sputtering più affidabili ed efficienti, migliorando così la qualità complessiva dei rivestimenti di film sottile.

Oltre ai miglioramenti strutturali, anche l'HIPIMS (High Power Impulse Magnetron Sputtering), una tecnologia correlata, beneficia delle migliori proprietà del bersaglio ottenute grazie all'HIP.Ad esempio, l'HIPIMS richiede un'elevata ionizzazione del plasma metallico, facilitata dai target di alta qualità prodotti con HIP e HPHT.Ciò consente di ottenere un'incisione e un impianto di ioni più profondi, ideali per prodotti ad alte prestazioni come componenti automobilistici e utensili da taglio in metallo.

In generale, il ruolo dell'HIP nello sputtering PVD è molteplice e contribuisce a migliorare sia la struttura che la funzionalità dei target di sputtering, assicurando così la produzione di rivestimenti di film sottile di alta qualità.

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Articoli correlati

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Apparecchiature essenziali per la produzione di massa di batterie allo stato solido: Pressa isostatica

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- Capire le basi della pressatura isostatica