Applicazioni aerospaziali

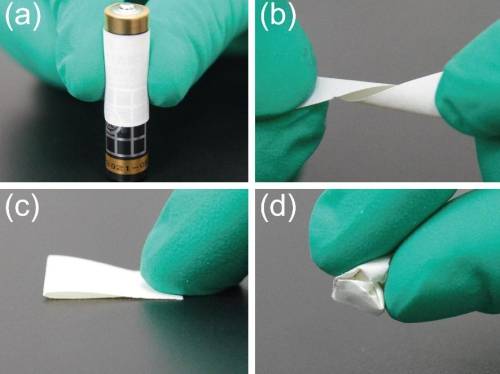

Compositi a matrice ceramica per gusci di veicoli spaziali

I compositi a matrice ceramica (CMC) hanno rivoluzionato l'industria aerospaziale, in particolare nella costruzione di gusci di veicoli spaziali e ugelli di razzi (camere di spinta). Questi materiali avanzati sono tipicamente composti da fibre ceramiche, come la fibra di carbonio o il carburo di silicio, inserite in una matrice ceramica. Questa combinazione unica offre proprietà superiori che sono fondamentali per gli ambienti difficili che si incontrano nelle missioni spaziali.

Uno dei vantaggi principali delle CMC è la loro eccezionale resistenza termica. A differenza dei metalli tradizionali, che possono fondere o degradarsi alle temperature estreme che si verificano durante il rientro in atmosfera o la propulsione dei razzi, le CMC mantengono la loro integrità strutturale. Ciò è dovuto alla capacità delle fibre ceramiche di resistere alle alte temperature senza subire deformazioni significative o perdite di forza.

Inoltre, le CMC sono significativamente più leggere delle loro controparti metalliche. Il peso ridotto si traduce in un minor consumo di carburante e in una maggiore capacità di carico utile, fattori critici nell'esplorazione spaziale. Ad esempio, l'uso delle CMC negli ugelli dei razzi consente una propulsione più efficiente, con conseguente aumento della spinta e migliori prestazioni.

Oltre ai vantaggi termici e di peso, le CMC presentano un'eccellente resistenza alla corrosione e all'ossidazione. Questa resistenza è essenziale per l'affidabilità a lungo termine dei componenti dei veicoli spaziali, garantendo prestazioni costanti per tutta la durata della loro vita operativa.

Anche la versatilità dei CMC è degna di nota. Possono essere personalizzate per soddisfare requisiti specifici, variando il tipo e la disposizione delle fibre di rinforzo e del materiale della matrice. Questa capacità di personalizzazione rende i CMC la scelta ideale per un'ampia gamma di applicazioni aerospaziali, dagli scudi termici dei veicoli spaziali ai componenti dei motori a razzo.

In sintesi, i compositi a matrice ceramica sono diventati indispensabili nel settore aerospaziale grazie alla loro combinazione unica di resistenza termica, leggerezza, durata e versatilità. Con il progredire dell'esplorazione spaziale, si prevede che il ruolo dei CMC si espanderà, spingendo ulteriormente i confini di ciò che è possibile fare nell'ingegneria aerospaziale.

Rivestimenti ceramici ad altissima temperatura

I rivestimenti ceramici ad altissima temperatura (UHTC), come quelli composti da HfB₂, ZrB₂ e ZrC, svolgono un ruolo fondamentale nel migliorare la durata delle superfici degli aerei ad alta velocità. Questi materiali sono indispensabili per la loro eccezionale capacità di sopportare temperature estreme e di resistere all'ablazione e all'erosione. La necessità di tali rivestimenti diventa evidente se si considerano le condizioni operative degli aerei ad alta velocità, che possono raggiungere temperature superiori a 2000°C in pochi istanti, quando si avvicinano a velocità di Mach 10.

| Materiale | Punto di fusione (°C) | Applicazioni |

|---|---|---|

| HfB₂ | >3000 | Rivestimenti aeronautici |

| ZrB₂ | >3000 | Rivestimenti per aerei |

| ZrC | >3000 | Rivestimenti per aerei |

Gli elevati punti di fusione di questi UHTC, che spesso superano i 3000°C, sono attribuiti ai loro forti legami covalenti e ai bassi tassi di autodiffusione. Tuttavia, queste proprietà contribuiscono anche a una sfida significativa: la bassa tenacità alla frattura durante il processo di sinterizzazione. Per mitigare questo problema, i produttori spesso incorporano agenti tenacizzanti, come particelle o fibre, nella matrice ceramica. Questo approccio non solo migliora la tenacità del materiale, ma facilita anche la densificazione attraverso metodi come la sinterizzazione al plasma di scintilla (SPS), che consente di sinterizzare a temperature relativamente più basse.

In sintesi, i rivestimenti UHTC sono fondamentali per garantire l'integrità strutturale e la longevità operativa dei velivoli ad alta velocità, soprattutto in ambienti in cui i materiali convenzionali si degraderebbero rapidamente. La loro combinazione unica di resistenza alle alte temperature e di resistenza all'ablazione e alla corrosione li rende un componente insostituibile nella moderna ingegneria aerospaziale.

Materiali trasparenti alle onde ad alta temperatura

Il nitruro di silicio, il nitruro di boro e altre ceramiche al nitruro sono emersi come materiali fondamentali nel settore aerospaziale grazie alle loro eccezionali proprietà. Questi materiali presentano resistenza alle alte temperature, bassa costante dielettrica e perdita dielettrica, resistenza al creep e superiore resistenza all'ossidazione. Questi attributi li rendono ideali per l'uso come materiali trasparenti alle onde di nuova generazione, fondamentali per le applicazioni in cui sono essenziali sia la stabilità termica che la trasparenza elettromagnetica.

Nell'industria aerospaziale, la necessità di materiali in grado di resistere a temperature estreme mantenendo l'integrità strutturale e le proprietà elettromagnetiche è fondamentale. Le ceramiche a base di nitruro di silicio e nitruro di boro soddisfano questi requisiti rigorosi, rendendole indispensabili nella progettazione e nella costruzione di componenti avanzati per veicoli spaziali. La loro capacità di resistere alla degradazione termica e di mantenere basse proprietà dielettriche garantisce che possano funzionare efficacemente in ambienti ad alta sollecitazione, come quelli che si incontrano durante il rientro o nelle difficili condizioni dello spazio.

Inoltre, la resistenza allo scorrimento e all'ossidazione di questi materiali ne aumenta ulteriormente la durata e l'affidabilità. La resistenza al creep è particolarmente importante nelle applicazioni ad alta temperatura, dove i materiali possono deformarsi nel tempo in presenza di sollecitazioni costanti. La resistenza all'ossidazione assicura che queste ceramiche possano mantenere le loro proprietà strutturali e funzionali anche in presenza di ambienti ossidativi, il che è fondamentale per la loro longevità nelle applicazioni aerospaziali.

L'integrazione delle ceramiche di nitruro di silicio e di nitruro di boro in materiali trasparenti alle onde rappresenta un progresso significativo nell'ingegneria aerospaziale. Questi materiali non solo soddisfano gli esigenti requisiti fisici e chimici delle applicazioni aerospaziali, ma contribuiscono anche alle prestazioni complessive e alla sicurezza dei veicoli spaziali e dei relativi sistemi. Poiché l'industria aerospaziale continua a spingersi oltre i confini della tecnologia e dell'esplorazione, lo sviluppo e l'utilizzo di questi materiali trasparenti alle onde ad alta temperatura avranno un ruolo sempre più vitale.

Applicazioni dell'informazione elettronica

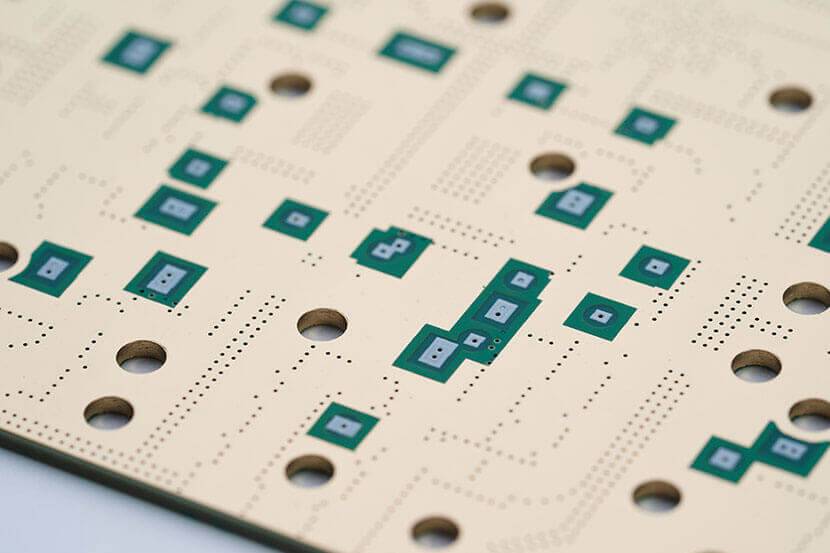

Schede di circuito in ceramica

Le ceramiche ingegneristiche, come i substrati di nitruro di alluminio, allumina e zaffiro, sono fondamentali per il progresso della tecnologia informatica elettronica. Questi materiali sono sempre più utilizzati nei circuiti altamente integrati grazie alla loro superiore conducibilità termica, alle proprietà dielettriche e alla stabilità meccanica. L'integrazione di queste ceramiche nei circuiti stampati consente di aumentare le prestazioni e l'affidabilità dei dispositivi elettronici, in particolare nelle applicazioni che richiedono un'elevata potenza e un'integrazione ad alta densità.

Nel regno dell'informazione elettronica, il ruolo dei circuiti stampati in ceramica non può essere sopravvalutato. Essi costituiscono la spina dorsale dei moderni sistemi elettronici, favorendo la miniaturizzazione e l'efficienza dei componenti. Ad esempio, i substrati in nitruro di alluminio sono favoriti per le loro eccellenti capacità di gestione termica, fondamentali per dissipare il calore dei componenti elettronici ad alta potenza. L'allumina, nota per l'elevata rigidità dielettrica e la bassa perdita dielettrica, è ideale per le applicazioni ad alta frequenza. I substrati di zaffiro, con la loro eccezionale trasparenza ottica e durezza meccanica, sono essenziali nei dispositivi optoelettronici.

L'adozione di questi materiali ceramici nei circuiti stampati non è solo una tendenza, ma una necessità dettata dalle esigenze dell'elettronica moderna. Man mano che i sistemi elettronici diventano più complessi e compatti, diventa fondamentale la necessità di materiali in grado di sopportare temperature elevate, di resistere alla rottura elettrica e di mantenere la stabilità dimensionale sotto sforzo. I circuiti stampati in ceramica soddisfano questi criteri, rendendoli indispensabili nella rivoluzione tecnologica in corso nel campo dell'informazione elettronica.

Materiali semiconduttori a banda larga

L'avvento dei materiali semiconduttori a larga banda, come il carburo di silicio, ha inaugurato una nuova era nelle prestazioni elettroniche. Questi materiali possiedono proprietà uniche che consentono di migliorare in modo significativo le capacità dei circuiti integrati tradizionali basati sul silicio. Il carburo di silicio, ad esempio, presenta una conducibilità termica superiore, una tensione di ripartizione più elevata e velocità di commutazione più elevate rispetto al silicio tradizionale. Questi attributi sono fondamentali per lo sviluppo di circuiti integrati ad alta potenza e ad alta densità, indispensabili nei moderni dispositivi e sistemi elettronici.

Nel campo dell'informazione elettronica, l'integrazione del carburo di silicio nei dispositivi a semiconduttore consente una gestione più efficiente della potenza e frequenze operative più elevate. Ciò è particolarmente importante in applicazioni come i veicoli elettrici, i sistemi di energia rinnovabile e le reti di comunicazione avanzate. La capacità del carburo di silicio di funzionare in modo efficiente a temperature e tensioni elevate lo rende un candidato ideale per questi ambienti esigenti.

Inoltre, lo sviluppo di materiali semiconduttori a banda larga non si limita al carburo di silicio. Anche altri materiali, come il nitruro di gallio (GaN), sono in fase di esplorazione per il loro potenziale nel superare ulteriormente i confini della tecnologia dei semiconduttori. Questi materiali vengono integrati nei chip di nuova generazione che promettono di offrire livelli di prestazioni ed efficienza senza precedenti, promuovendo l'innovazione in diversi settori.

L'importanza di questi materiali è sottolineata dal loro ruolo nel consentire la miniaturizzazione e l'ottimizzazione della potenza dei componenti elettronici. Poiché la domanda di dispositivi più piccoli, più potenti e più efficienti dal punto di vista energetico continua a crescere, il continuo progresso e l'adozione di materiali per semiconduttori a banda larga saranno fondamentali per affrontare queste sfide.

Brasatura ottica e connettori

Le fibre ottiche, la spina dorsale della moderna trasmissione di informazioni in rete, sono meticolosamente realizzate con fibre di vetro di quarzo di elevata purezza. Queste fibre sono rinomate per l'eccezionale trasparenza e la bassa perdita di segnale, che le rendono indispensabili nelle reti dati ad alta velocità. A complemento di queste fibre, i connettori sono realizzati in ceramica di zirconio. L'ossido di zirconio, noto per la sua superiore resistenza meccanica e stabilità termica, garantisce che i connettori possano sopportare i rigori dell'installazione e del funzionamento senza compromettere l'integrità del segnale ottico.

La sinergia tra le fibre di vetro di quarzo ad alta purezza e i connettori in ceramica di zirconio è fondamentale per mantenere l'efficienza e l'affidabilità delle reti ottiche. Questa combinazione non solo facilita la trasmissione di dati su lunghe distanze, ma garantisce anche che le connessioni rimangano sicure e robuste, anche in condizioni ambientali difficili. L'ingegneria di precisione coinvolta nella produzione di fibre e connettori sottolinea il ruolo critico dei tecnoceramici nel progresso del settore dell'informazione elettronica.

Cristalli laser a emissione di luce

I cristalli emettitori di luce laser a stato solido sono fondamentali nel campo dell'informazione elettronica, in particolare per lo sviluppo di sistemi laser ad alte prestazioni. Questi cristalli fungono da materiale di base per i laser a stato solido, rinomati per la loro efficienza, affidabilità e dimensioni compatte. I materiali principali utilizzati in questo contesto sono il rubino (Al₂O₃:Cr³⁺) e il granato di ittrio e alluminio (YAG, Y₃Al₅O₁₂:Nd³⁺).

I laser a rubino, che utilizzano ossido di alluminio drogato con cromo, sono noti per la loro elevata potenza di uscita e sono comunemente impiegati nella ricerca scientifica e nelle applicazioni mediche. D'altra parte, i laser YAG, in particolare quelli drogati con neodimio, offrono una conducibilità termica superiore e sono ampiamente utilizzati in applicazioni industriali come il taglio e la saldatura.

| Tipo di cristallo | Applicazione primaria | Caratteristiche principali |

|---|---|---|

| Rubino (Al₂O₃:Cr³⁺) | Ricerca scientifica, medicina | Alta potenza di uscita |

| YAG (Y₃Al₅O₁₂:Nd³⁺) | Taglio industriale, saldatura | Conducibilità termica superiore |

La scelta tra cristalli di rubino e YAG dipende spesso dai requisiti specifici dell'applicazione, tra cui la lunghezza d'onda desiderata, la potenza di uscita e la gestione termica. Entrambi i materiali continuano a essere all'avanguardia nella tecnologia laser, guidando i progressi in vari settori come le telecomunicazioni, la produzione e la sanità.

Ceramica piezoelettrica nelle telecamere

Le ceramiche piezoelettriche svolgono un ruolo fondamentale nel sistema di messa a fuoco automatica delle fotocamere, consentendo regolazioni precise e rapide per mantenere immagini nitide. Queste ceramiche generano cariche elettriche in risposta alle sollecitazioni meccaniche applicate, una proprietà nota come effetto piezoelettrico. Questa caratteristica viene sfruttata per muovere le lenti delle fotocamere con grande precisione, garantendo una regolazione istantanea della messa a fuoco al variare della scena.

L'integrazione della ceramica piezoelettrica nei sistemi di messa a fuoco automatica delle fotocamere ha rivoluzionato la fotografia, in particolare nelle moderne fotocamere digitali e negli smartphone. A differenza dei metodi tradizionali di messa a fuoco automatica che si basano su motori elettromagnetici, gli attuatori piezoelettrici offrono diversi vantaggi. Sono più veloci, più silenziosi e più efficienti dal punto di vista energetico, il che li rende ideali per le esigenze di compattezza e di alte prestazioni dei dispositivi di imaging contemporanei.

Inoltre, la precisione delle ceramiche piezoelettriche consente algoritmi di messa a fuoco automatica più sofisticati. Le fotocamere avanzate possono ora utilizzare contemporaneamente l'autofocus a rilevamento di fase (PDAF) e l'autofocus a rilevamento di contrasto (CDAF), migliorando la velocità e l'accuratezza dell'inseguimento della messa a fuoco. Questo approccio a doppio sistema è particolarmente vantaggioso in scenari di ripresa dinamici, come l'acquisizione di soggetti in rapido movimento o in condizioni di scarsa illuminazione.

In sintesi, le ceramiche piezoelettriche non sono solo essenziali per il sistema di messa a fuoco automatica di una fotocamera; sono parte integrante dell'evoluzione della tecnologia di imaging, consentendo progressi che migliorano la qualità e la reattività della fotografia moderna.

Materiali per le scocche dei prodotti elettronici

Le scocche dei moderni smartphone e orologi adottano sempre più spesso la ceramica di zirconio per le sue proprietà superiori. La ceramica di zirconio offre una superficie liscia e lucida che migliora l'estetica di questi dispositivi. Oltre all'attrattiva visiva, questi materiali presentano un'eccellente resistenza all'usura, garantendo che i dispositivi non si graffino e mantengano il loro aspetto immacolato per lunghi periodi di utilizzo.

Oltre ai vantaggi estetici e di durata, la ceramica di zirconio è nota anche per le sue proprietà di biocompatibilità e ipoallergenicità. Ciò le rende particolarmente adatte ai dispositivi indossabili che entrano in contatto diretto con la pelle, riducendo il rischio di reazioni allergiche o irritazioni cutanee. L'integrazione della ceramica di zirconio nei gusci dei prodotti elettronici non solo migliora l'esperienza dell'utente, ma contribuisce anche alla longevità e all'affidabilità complessiva dei dispositivi.

Nuove applicazioni energetiche

Materiali per batterie al litio

Le ceramiche ingegneristiche svolgono un ruolo fondamentale nello sviluppo delle batterie agli ioni di litio, che sono parte integrante delle nuove applicazioni energetiche. I materiali degli elettrodi positivi di queste batterie, come LiCoO₂, LiMnO₂, Li(Co, Ni, Mn)O₂ e LiFePO₄, sono composti principalmente da materiali ceramici. Queste ceramiche offrono un'elevata stabilità, un'eccellente conduttività e una lunga durata del ciclo, rendendole ideali per i sistemi di accumulo di energia.

Inoltre, i materiali dell'elettrodo negativo, tradizionalmente a base di carbonio, vengono sempre più sostituiti da materiali ceramici. Questo cambiamento è dovuto alla necessità di migliorare le prestazioni e la durata della tecnologia delle batterie. I materiali ceramici, come il carburo di silicio e il biossido di titanio, vengono studiati per il loro potenziale di miglioramento della capacità e dell'efficienza delle batterie. Questa tendenza sottolinea l'applicazione più ampia dei tecnoceramici nel progresso delle nuove tecnologie energetiche.

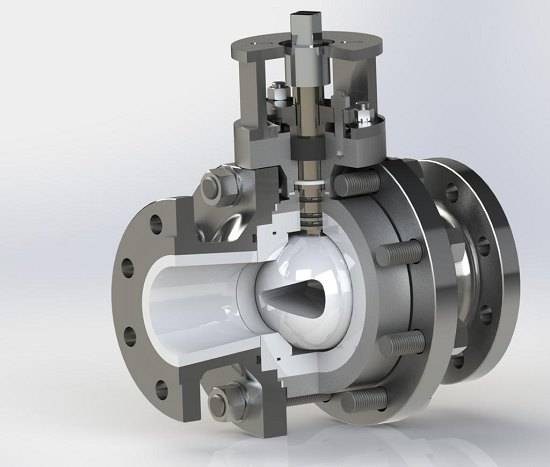

Diaframmi per celle a combustibile ad alta temperatura

La ceramica zirconia è il materiale di base per i diaframmi delle celle a combustibile ad alta temperatura, un componente critico nel campo delle nuove applicazioni energetiche. Questo materiale ceramico è rinomato per la sua eccezionale stabilità termica e inerzia chimica, che sono fondamentali per mantenere l'integrità e l'efficienza delle celle a combustibile che operano a temperature elevate.

Le proprietà uniche della zirconia, come l'elevato punto di fusione e la resistenza agli shock termici, la rendono un candidato ideale per i diaframmi delle celle a combustibile. Queste caratteristiche assicurano che il diaframma rimanga stabile e funzionale anche in condizioni estreme, il che è essenziale per la conversione continua ed efficiente dell'energia chimica in energia elettrica.

Inoltre, la capacità della ceramica di zirconio di resistere ad ambienti difficili senza subire degradazioni sottolinea ulteriormente la sua idoneità per questa applicazione. Questa resistenza è fondamentale per garantire la longevità e l'affidabilità delle celle a combustibile ad alta temperatura, che sono fondamentali per il progresso delle tecnologie energetiche pulite.

In sintesi, le superiori proprietà termiche e chimiche della ceramica di zirconio la rendono indispensabile per la fabbricazione di diaframmi per celle a combustibile ad alta temperatura, svolgendo un ruolo fondamentale nello sviluppo e nella diffusione di soluzioni energetiche sostenibili.

Materiali per la generazione di energia solare termica

Nel campo delle nuove applicazioni energetiche, le ceramiche al carburo di silicio si distinguono come materiali fondamentali per la generazione di energia solare termica. Queste ceramiche sono parte integrante dei sistemi di collettori, dove eccellono sia nell'assorbimento della luce che nella conduzione del calore. Le proprietà uniche del carburo di silicio, come l'elevata conduttività termica e l'eccellente resistenza agli shock termici, lo rendono la scelta ideale per questa funzione critica.

L'efficienza degli impianti solari termici dipende in larga misura dalla capacità dei materiali dei collettori di convertire la luce solare in calore. Le ceramiche al carburo di silicio non solo assorbono efficacemente la luce solare, ma trasferiscono anche rapidamente il calore assorbito, riducendo al minimo le perdite di energia. Questa duplice capacità garantisce che l'energia solare venga sfruttata in modo efficiente e convertita in energia utilizzabile.

Inoltre, la durata e la resistenza del carburo di silicio alle alte temperature ne aumentano ulteriormente l'idoneità alle applicazioni solari termiche. A differenza di altri materiali che possono degradarsi in caso di esposizione prolungata alla luce solare intensa e alle alte temperature, il carburo di silicio mantiene la sua integrità strutturale e le sue prestazioni, rendendolo una scelta sostenibile per l'uso a lungo termine nelle centrali solari termiche.

In sintesi, le ceramiche al carburo di silicio non sono solo materiali, ma anche strumenti per una produzione di energia solare termica efficiente e sostenibile, contribuendo in modo significativo al progresso delle tecnologie per le energie rinnovabili.

Materiali per la generazione di energia nucleare

Nel settore della produzione di energia nucleare, la scelta dei materiali è fondamentale per garantire la sicurezza e l'efficienza dei reattori. Uno dei componenti chiave in questo settore è l'assorbitore di neutroni, che svolge un ruolo fondamentale nel controllo della reazione nucleare all'interno del reattore. Il materiale principale utilizzato a questo scopo è il carburo di boro (B4C), una ceramica nota per le sue eccezionali capacità di assorbimento dei neutroni.

Il carburo di boro è preferito per la sua elevata sezione d'urto di assorbimento dei neutroni, che gli consente di moderare efficacemente il flusso di neutroni all'interno del nucleo del reattore. Questa proprietà è essenziale per mantenere una reazione nucleare a catena stabile e controllata, garantendo così il funzionamento sicuro delle centrali nucleari.

Oltre al carburo di boro, nei reattori nucleari vengono utilizzate anche altre ceramiche contenenti boro. Questi materiali sono spesso incorporati nelle barre di controllo, progettate per assorbire i neutroni in eccesso e regolare il tasso di fissione nucleare. L'uso di queste ceramiche garantisce che il reattore operi entro parametri sicuri, evitando potenziali rischi come il surriscaldamento o la fusione.

La robustezza del carburo di boro e di altre ceramiche contenenti boro li rende ideali per gli ambienti difficili dei reattori nucleari. Presentano un'eccellente stabilità termica, resistenza ai danni da radiazioni e bassa attivazione neutronica, che ne aumentano ulteriormente l'idoneità all'uso nella generazione di energia nucleare.

Inoltre, i progressi nella tecnologia ceramica hanno portato allo sviluppo di nuovi materiali a base di boro con proprietà migliorate. Queste innovazioni vengono continuamente esplorate per migliorare le prestazioni e la sicurezza dei reattori nucleari, aprendo la strada a una generazione di energia nucleare più efficiente e sostenibile in futuro.

Rivestimenti resistenti al trizio

Nel campo dei reattori a fusione nucleare, la durata e la resistenza dei materiali al trizio sono fondamentali. Il trizio, un isotopo radioattivo dell'idrogeno, pone sfide significative a causa della sua capacità di permeare e degradare i materiali convenzionali nel tempo. Per affrontare questo problema, i rivestimenti in carburo e i rivestimenti compositi in nitruro e carburo sono emersi come soluzioni critiche. Questi rivestimenti sono progettati meticolosamente per resistere alle condizioni difficili dei reattori di fusione, dove l'esposizione al trizio è una preoccupazione costante.

I rivestimenti in carburo, come quelli composti da carburo di silicio o carburo di boro, presentano un'eccezionale resistenza alla diffusione del trizio. La loro densa struttura molecolare blocca efficacemente le particelle di trizio, impedendo loro di penetrare nel materiale sottostante. Allo stesso modo, i rivestimenti in nitruro, come il nitruro di silicio, offrono una robusta barriera contro il trizio, sfruttando la loro stabilità chimica e gli elevati punti di fusione.

L'integrazione di rivestimenti compositi che combinano carburi e nitruri, aumenta ulteriormente la resistenza al trizio. Questi compositi beneficiano delle proprietà sinergiche dei materiali che li compongono, fornendo una difesa a più livelli contro l'ingresso del trizio. Il risultato è un rivestimento che non solo resiste alle sollecitazioni fisiche di un ambiente di fusione, ma mantiene anche la sua integrità in presenza di trizio, garantendo la longevità e la sicurezza dei componenti del reattore.

Materiali per la generazione di energia eolica

Nel settore della generazione di energia eolica, i materiali utilizzati sono fondamentali per garantire efficienza e durata. Uno dei componenti critici in questo settore è il cuscinetto del motore, che è sottoposto a condizioni estreme come alte velocità di rotazione e fattori ambientali variabili. Per affrontare queste sfide, i cuscinetti ceramici al nitruro di silicio sono emersi come la scelta preferita. Questi cuscinetti sono rinomati per la loro elevata affidabilità e assenza di manutenzione che li rendono ideali per l'ambiente esigente delle turbine eoliche.

I cuscinetti ceramici al nitruro di silicio offrono numerosi vantaggi rispetto ai cuscinetti metallici tradizionali. Presentano durezza e resistenza all'usura superiori che si traduce in una maggiore durata e in una riduzione dei tempi di inattività per la manutenzione. Inoltre, la loro bassa densità contribuisce a ridurre al minimo il peso complessivo della turbina, migliorandone l'efficienza. La stabilità termica delle ceramiche al nitruro di silicio fa sì che questi cuscinetti possano funzionare efficacemente anche in condizioni di temperatura fluttuante, un fenomeno comune nella generazione di energia eolica.

Inoltre, la inerzia chimica della ceramica al nitruro di silicio rende questi cuscinetti resistenti alla corrosione, un fattore critico data l'esposizione all'umidità e ad altri elementi ambientali. Questa proprietà intrinseca non solo aumenta la durata dei cuscinetti, ma riduce anche la necessità di sostituzioni frequenti, riducendo così i costi operativi.

In sintesi, l'adozione di cuscinetti ceramici al nitruro di silicio nella generazione di energia eolica è una testimonianza dell'uso innovativo dei tecnoceramici nelle nuove applicazioni energetiche. Le loro proprietà uniche li rendono indispensabili per garantire l'affidabilità e l'efficienza delle turbine eoliche, contribuendo in modo significativo alla sostenibilità delle fonti di energia rinnovabili.

Laser a semiconduttore nell'ultravioletto

I cristalli di nitruro di boro, se drogati con elementi appropriati, mostrano una luminescenza ultravioletta che li rende ideali per la fabbricazione di laser a semiconduttore ultravioletti. Questi laser, che operano nello spettro ultravioletto, hanno applicazioni significative in vari campi, tra cui la diagnostica medica, la spettroscopia e l'archiviazione ottica dei dati. Le proprietà uniche del nitruro di boro, come l'elevata conduttività termica e la stabilità chimica, contribuiscono all'efficienza e alla durata di questi laser.

Oltre all'uso nei laser, i film di nitruro di boro a base di silicio, che possiedono un effetto fotoelettrico, sono in fase di studio per il loro potenziale nelle celle fotovoltaiche. Questi film possono convertire l'energia luminosa in energia elettrica, offrendo una strada promettente per lo sviluppo di celle solari di nuova generazione. La combinazione delle proprietà ottiche del nitruro di boro e delle capacità semiconduttive del silicio crea un effetto sinergico che migliora le prestazioni complessive dei dispositivi fotovoltaici.

| Proprietà | Nitruro di boro | Film di nitruro di boro a base di silicio |

|---|---|---|

| Luminescenza | Ultravioletto | Effetto fotovoltaico |

| Applicazioni | Laser a semiconduttore nell'ultravioletto | Celle fotovoltaiche |

| Vantaggi principali | Elevata conduttività termica, stabilità chimica | Migliori prestazioni fotovoltaiche |

Lo sviluppo di materiali a base di nitruro di boro sia per i laser ultravioletti che per le celle fotovoltaiche sottolinea la versatilità e il potenziale dei tecnoceramici nel far progredire la tecnologia in diversi settori.

Applicazioni per la conservazione dell'energia e la protezione dell'ambiente

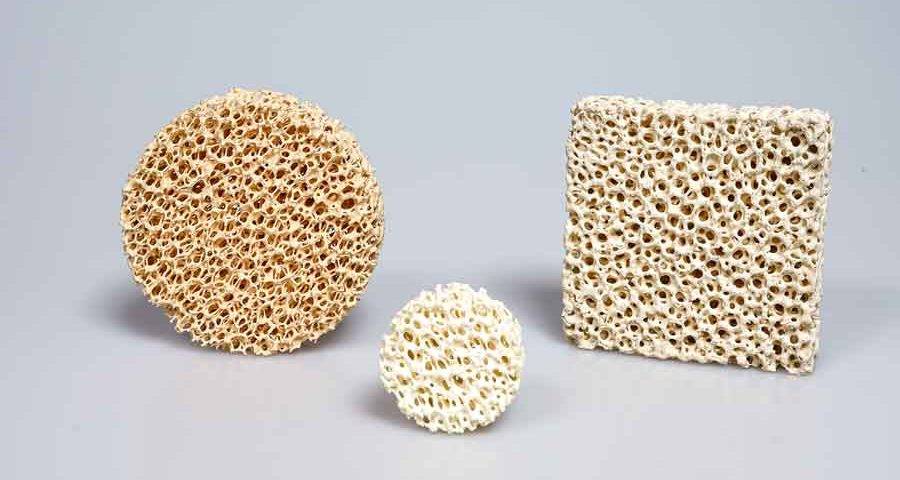

Materiali ceramici ad alta porosità per l'isolamento termico

I materiali ceramici ad alta porosità, caratterizzati da leggerezza e da un'elevata porosità finale, sono diventati fondamentali per le applicazioni di isolamento termico in vari settori. Materiali come le sfere cave di allumina, i prodotti ceramici espansi e le fibre di allumina ad alta temperatura o il cotone policristallino di mullite sono esemplari di questa categoria. Questi materiali sono progettati per mantenere le loro proprietà isolanti anche in condizioni estreme, rendendoli ideali per gli ambienti in cui le temperature possono raggiungere i 1000-1700 ℃.

Nelle applicazioni pratiche, queste ceramiche non solo forniscono un efficace isolamento termico, ma contribuiscono anche in modo significativo al risparmio energetico. La loro capacità di ridurre il trasferimento di calore attraverso la conduzione, la convezione e l'irraggiamento garantisce la stabilità dell'ambiente interno, un aspetto cruciale in settori come quello aerospaziale, dove è fondamentale mantenere l'efficienza operativa riducendo al minimo il consumo energetico.

Inoltre, l'uso di materiali ceramici ad alta porosità va oltre il semplice isolamento. Sono parte integrante della progettazione di componenti che richiedono sia l'integrità strutturale che la gestione termica, come nella costruzione di veicoli spaziali e reattori ad alta temperatura. Questa doppia funzionalità sottolinea la loro versatilità e importanza nell'ingegneria moderna.

Il potenziale di risparmio energetico di questi materiali è ulteriormente amplificato dalla loro durata e resistenza al degrado termico, che riduce la frequenza delle sostituzioni e della manutenzione, riducendo così i costi operativi a lungo termine. Poiché le industrie continuano a cercare soluzioni sostenibili, i materiali ceramici ad alta porosità rappresentano una pietra miliare per raggiungere sia l'efficienza termica che la sostenibilità ambientale.

Membrane ceramiche ad alta porosità aperta per il trattamento dei fumi e delle acque reflue

Le membrane ceramiche ad alta porosità aperta sono emerse come una tecnologia fondamentale per la separazione di miscele gas-solido in ambienti difficili, in particolare nel trattamento dei gas di scarico ad alta temperatura e dei gas polverosi industriali. Queste membrane sono progettate per facilitare un'efficiente separazione gas-solido, catturando efficacemente particelle di dimensioni pari a 2,5 μm e polveri ancora più fini. L'esclusivo design strutturale di queste membrane ceramiche consente un'elevata permeabilità pur mantenendo una robusta resistenza meccanica, rendendole ideali per le applicazioni in cui i metodi di filtrazione tradizionali risultano insufficienti.

Uno dei vantaggi principali di queste membrane è la loro capacità di operare a temperature elevate, un aspetto cruciale per il trattamento dei gas di combustione, dove le temperature superano spesso i 200°C. Questa resistenza alle temperature non solo ne aumenta la durata, ma garantisce anche un funzionamento continuo senza frequenti interventi di manutenzione. Inoltre, la struttura ad alta porosità aperta consente un rapido flusso di gas, riducendo le perdite di carico e il consumo energetico durante i processi di filtrazione.

Inoltre, queste membrane ceramiche presentano un'eccellente capacità di rigenerazione a ricaduta. Se sottoposte a backflushing o ad altre tecniche di rigenerazione, le membrane possono facilmente liberarsi delle particelle accumulate, ripristinando la loro efficienza di filtrazione. Questa proprietà autopulente prolunga in modo significativo la durata operativa delle membrane, riducendo la necessità di sostituzione e i costi associati.

Nelle applicazioni di trattamento delle acque reflue, le membrane ceramiche ad alta porosità aperta dimostrano prestazioni superiori. Sono in grado di filtrare efficacemente solidi sospesi, batteri e altri contaminanti, garantendo la produzione di effluenti puliti. La combinazione di elevata precisione di filtrazione e stabilità termica rende queste membrane una soluzione versatile per diverse sfide di protezione ambientale.

Nel complesso, le membrane ceramiche ad alta porosità aperta rappresentano un progresso significativo nel campo dell'ingegneria ambientale, offrendo soluzioni robuste ed efficienti per il trattamento dei gas di scarico e delle acque reflue. La loro capacità di operare in condizioni estreme, unita alle loro proprietà auto-rigenerative, le posiziona come una tecnologia fondamentale per le pratiche industriali sostenibili.

Prodotti correlati

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

- Vite in ceramica di allumina di alta qualità per la produzione di ceramiche fini avanzate con resistenza alle alte temperature e isolamento

- Dissipatore di calore piatto ondulato in ceramica di carburo di silicio (SIC) per ceramiche fini avanzate di ingegneria

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

Articoli correlati

- Informazioni sulla pressatura isostatica a freddo: Processo, vantaggi e tipi

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Dos e don't durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

- Pressatura isostatica della ceramica: Processo e precisione

- Le 5 principali caratteristiche di un forno di sinterizzazione di zirconio di alta qualità