Proprietà e caratteristiche della zirconia

Proprietà fisiche e chimiche

La zirconia (ZrO₂) è rinomata per le sue eccezionali proprietà fisiche e chimiche, che la rendono un materiale scelto in numerose applicazioni industriali. Una delle sue caratteristiche più importanti è l'elevato punto di fusione e di ebollizione, che supera notevolmente quello di molte altre ceramiche. Questa stabilità termica consente allo ZrO₂ di resistere a temperature estreme, rendendolo un materiale refrattario ideale per processi come la fusione del vetro e dell'acciaio.

Oltre alla sua resistenza termica, lo ZrO₂ presenta un'elevata durezza, paragonabile a quella dello zaffiro e del carburo di silicio. Questa durezza conferisce all'ossido di zirconio un'eccellente resistenza all'usura, fondamentale per le applicazioni in cui la durata è fondamentale. A temperatura ambiente, l'ossido di zirconio si comporta come un isolante, cioè non conduce elettricità. Tuttavia, all'aumentare della temperatura, subisce una transizione e diventa un conduttore, una proprietà che viene sfruttata in alcuni dispositivi elettronici ad alta temperatura.

| Proprietà | Valore/Descrizione |

|---|---|

| Punto di fusione | ~2715°C |

| Punto di ebollizione | ~4682°C |

| Durezza (scala Mohs) | ~8.5 |

| Conducibilità elettrica | Isolante a temperatura ambiente, conduttore ad alte temperature |

| Conduttività termica | Bassa, che la rende utile per i rivestimenti a barriera termica |

La combinazione di queste proprietà ha portato all'uso estensivo dell'ossido di zirconio nei materiali refrattari fin dagli anni Venti. La sua capacità di mantenere l'integrità strutturale alle alte temperature lo ha reso indispensabile nelle industrie che richiedono materiali in grado di resistere a condizioni estreme.

Forme e trasformazioni dei cristalli

L'ossido di zirconio puro presenta tre forme cristalline distinte a pressione atmosferica normale, ciascuna caratterizzata da una disposizione strutturale e da un intervallo di temperatura unici. A basse temperature, l'ossido di zirconio cristallizza nel sistema monoclino, una forma relativamente stabile ma suscettibile di trasformazione sotto stress termico. All'aumentare della temperatura, l'ossido di zirconio subisce una transizione di fase verso il sistema tetragonale, una struttura cristallina più stabile a temperature moderate ma ancora soggetta a ulteriori trasformazioni. A temperature ancora più elevate, l'ossido di zirconio adotta il sistema cubico, che è la forma termodinamicamente più stabile in queste condizioni.

La trasformazione tra queste forme cristalline non è solo un cambiamento strutturale, ma è accompagnata da significative variazioni di volume. Questo fenomeno, noto come trasformazione martensitica, può portare a notevoli tensioni interne al materiale. Quando l'ossido di zirconio passa dalla forma monoclina a quella tetragonale, o dalla forma tetragonale a quella cubica, i cambiamenti di volume che ne derivano possono indurre cricche se il materiale non è adeguatamente stabilizzato. Questa instabilità è una considerazione critica nella fabbricazione e nell'applicazione della ceramica di zirconio, poiché influisce sia sull'integrità meccanica che sulle prestazioni complessive del materiale.

Per mitigare il rischio di fessurazione durante queste trasformazioni, sono state sviluppate diverse tecniche di stabilizzazione. Queste tecniche spesso prevedono l'aggiunta di droganti, come l'ossido di ittrio (Y₂O₃) o l'ossido di calcio (CaO), che aiutano a stabilizzare le fasi tetragonali o cubiche a temperature inferiori. Controllando la composizione e la microstruttura dell'ossido di zirconio, i produttori possono personalizzare le proprietà del materiale per soddisfare specifici requisiti di prestazione, ampliando così le sue applicazioni in un'ampia gamma di settori.

Sviluppo e storia della ceramica di zirconio

Prime scoperte e applicazioni industriali

Il percorso dell'ossido di zirconio, dalle prime estrazioni alle applicazioni industriali, è una testimonianza dell'ingegno umano e del progresso tecnologico. Già nel 1789, Martin Heinrich Klaproth, un chimico tedesco, isolò con successo l'ossido di zirconio dalle pietre preziose, segnando una tappa significativa nell'esplorazione di questo materiale. Tuttavia, ci sono voluti diversi decenni prima che l'ossido di zirconio trovasse spazio nelle applicazioni industriali.

Gli anni '40 hanno visto il primo significativo utilizzo industriale dell'ossido di zirconio, in particolare sotto forma di paralumi a gas. Questa applicazione ha messo in evidenza le sue proprietà uniche, come l'elevato punto di fusione e l'eccellente stabilità termica, che lo rendevano ideale per resistere alle alte temperature richieste dalla tecnologia dell'illuminazione.

Da allora, l'ossido di zirconio ha ampliato il suo ruolo in diversi settori industriali. Uno dei suoi impieghi più importanti è quello nei materiali refrattari, dove la sua capacità di resistere a temperature estreme senza degradarsi è inestimabile. Questa proprietà lo ha reso un componente essenziale nella produzione di vetro e acciaio, dove funge da rivestimento protettivo nei forni e in altri ambienti ad alta temperatura.

Oltre all'uso nei materiali refrattari, l'ossido di zirconio ha trovato applicazione nei coloranti e negli abrasivi. La sua versatilità e durata lo rendono una scelta preferenziale per questi scopi, contribuendo allo sviluppo di rivestimenti e strumenti abrasivi ad alte prestazioni.

| Applicazione | Descrizione |

|---|---|

| Paralumi a gas | Uso industriale iniziale negli anni '40, sfruttando gli elevati punti di fusione e la stabilità termica. |

| Materiali refrattari | Essenziale nella produzione di vetro e acciaio, per la protezione dalle temperature estreme. |

| Colorazione | Utilizzati nei rivestimenti ad alte prestazioni, per migliorare la durata e l'estetica. |

| Abrasivi | Preferito per gli utensili abrasivi grazie alla sua durezza e resistenza all'usura. |

Le prime scoperte e le successive applicazioni industriali dell'ossido di zirconio ne sottolineano il potenziale e la versatilità, aprendo la strada a usi più avanzati nella tecnologia moderna.

Ricerca e progressi moderni

Dal 1975, il campo della ceramica di zirconio ha registrato progressi significativi, in gran parte dovuti al lavoro pionieristico dello studioso australiano K.C. Ganvil. Ganvil ha introdotto un concetto innovativo che sfrutta l'effetto volume generato dalle transizioni di fase dello ZrO2 per migliorare la tenacità della ceramica. Questa idea innovativa ha dato il via a un'ondata di ricerca e innovazione, trasformando la ceramica zirconia da materiale di nicchia in una potenza strutturale.

La transizione di fase dell'ossido di zirconio, che comporta trasformazioni tra i sistemi cristallini monoclino, tetragonale e cubico, presenta sia sfide che opportunità. Sebbene queste transizioni possano portare alla formazione di crepe a causa dei cambiamenti di volume, l'approccio di Ganvil ha trasformato questo inconveniente in un vantaggio, controllando strategicamente queste transizioni per migliorare la durata e la resistenza del materiale. Questo approccio innovativo non solo ha ampliato il campo di applicazione della ceramica di zirconio, ma ha anche stabilito nuovi standard per la ricerca sulla scienza dei materiali.

Nel corso degli anni, i ricercatori si sono basati sul lavoro fondamentale di Ganvil, sviluppando metodi sofisticati per manipolare queste transizioni di fase. Tecniche come i trattamenti termici, il drogaggio con stabilizzanti e i processi di sinterizzazione avanzati sono stati impiegati per ottimizzare le proprietà meccaniche della ceramica di zirconia. Questi progressi hanno aperto la strada all'uso del materiale in ambienti ad alta sollecitazione, come i componenti aerospaziali, gli impianti medici e l'elettronica d'avanguardia.

La ricerca attiva sulla ceramica di zirconio ha portato anche allo sviluppo di nuove applicazioni prima inimmaginabili. Ad esempio, la biocompatibilità e la resistenza meccanica di questo materiale lo rendono un candidato ideale per gli impianti dentali e ortopedici. Inoltre, la sua stabilità termica e la resistenza alla corrosione hanno aperto nuove strade nei settori della chimica e dell'energia.

In sintesi, la ricerca moderna e i progressi della ceramica zirconia, catalizzati dal concetto pionieristico di Ganvil, hanno spinto il materiale all'avanguardia nelle applicazioni strutturali. Questa continua innovazione continua a spingere i confini di ciò che la ceramica di zirconia può raggiungere, promettendo sviluppi ancora più entusiasmanti in futuro.

Metodi di preparazione della polvere di zirconia

Metodi fisici

I metodi fisici per la preparazione della polvere di zirconia comprendono principalmentela polverizzazione meccanica el'essiccazione sotto vuoto. Queste tecniche sono relativamente semplici e convenienti, il che le rende scelte popolari in varie applicazioni industriali. Tuttavia, non sono prive di inconvenienti.

Una delle sfide più significative associate alla polverizzazione meccanica è il problema delladistribuzione non uniforme delle dimensioni delle particelle. Questa eterogeneità può portare a incongruenze nel prodotto finale, che possono influire sulle sue prestazioni e sulla sua affidabilità. Inoltre, il processo di polverizzazione meccanica può introdurrecontaminanti contaminanti nella polvere, che possono compromettere la purezza e l'integrità del materiale di zirconia.

Anche la liofilizzazione sotto vuoto, pur essendo efficace nel preservare l'integrità del materiale, presenta dei limiti. Questo metodo viene spesso utilizzato per prevenire la formazione di agglomerati di grandi dimensioni, che possono risultare problematici nelle fasi di lavorazione successive. Nonostante i suoi vantaggi, la liofilizzazione sottovuoto può essere un processoun processo che richiede tempo ed energiache potrebbe non essere fattibile per la produzione su larga scala.

In sintesi, i metodi fisici, pur offrendo semplicità e convenienza, richiedono un'attenta considerazione per ridurre i problemi legati all'uniformità delle dimensioni delle particelle e alla contaminazione.

Metodi chimici

I metodi chimici per la preparazione della polvere di zirconia sono fondamentali per ottenere un'elevata purezza e una dimensione controllata delle particelle, elementi critici per le prestazioni del materiale in varie applicazioni. Questi metodi includono la co-precipitazione, la sintesi idrotermale, la lavorazione sol-gel, la pirolisi spray ad alta temperatura e la deposizione da vapore chimico (CVD). Ogni tecnica offre vantaggi e sfide uniche, contribuendo alla versatilità della ceramica di zirconio.

Co-precipitazione

La co-precipitazione prevede la precipitazione simultanea di zirconia e altri ossidi metallici da una soluzione. Questo metodo è particolarmente utile per creare materiali ossidi complessi con proprietà personalizzate. Tuttavia, richiede un controllo preciso del pH, della temperatura e del tempo di reazione per garantire una distribuzione uniforme delle particelle ed evitare l'agglomerazione.

Sintesi idrotermale

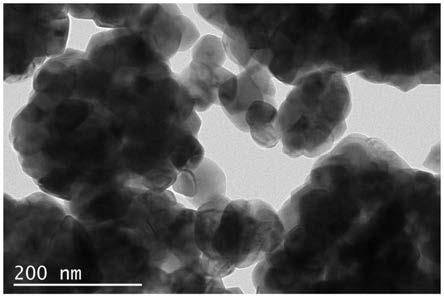

La sintesi idrotermale utilizza acqua ad alta pressione e ad alta temperatura per facilitare la formazione di particelle di zirconio. Questa tecnica è vantaggiosa per produrre zirconia su scala nanometrica con elevata cristallinità e morfologia uniforme. Il limite principale è la necessità di attrezzature specializzate in grado di resistere a pressioni e temperature elevate, il che la rende costo-proibitiva per alcune applicazioni.

Lavorazione sol-gel

La lavorazione sol-gel prevede la conversione di una sospensione colloidale (sol) in un gel, che viene poi essiccato e calcinato per formare particelle di zirconia. Questo metodo consente un controllo preciso delle dimensioni e della morfologia delle particelle, ed è quindi ideale per creare polveri di zirconia ultrafini e di elevata purezza. Tuttavia, il lungo processo e il potenziale contenuto organico residuo possono rappresentare degli svantaggi.

Pirolisi spray ad alta temperatura

La pirolisi spray ad alta temperatura consiste nello spruzzare una soluzione di precursore in una zona calda dove subisce una rapida pirolisi per formare particelle di zirconia. Questa tecnica è nota per la sua capacità di produrre particelle con distribuzioni dimensionali ristrette ed elevata purezza. Il limite principale è la complessità dell'apparecchiatura e l'elevato consumo energetico richiesto dal processo.

Deposizione chimica da vapore (CVD)

La deposizione chimica da vapore prevede la reazione di gas precursori per formare particelle di zirconia su un substrato. Questo metodo è particolarmente utile per creare film e rivestimenti sottili con purezza eccezionale e spessore controllato. Tuttavia, i costi operativi e delle attrezzature sono elevati e ne limitano la diffusione.

L'insieme di questi metodi chimici fornisce un robusto kit di strumenti per la sintesi di polveri di zirconio, ognuno dei quali risponde a esigenze specifiche in termini di purezza, dimensione delle particelle e morfologia. Nonostante i loro limiti, queste tecniche continuano a progredire, spinte dalla richiesta di ceramiche di zirconia ad alte prestazioni in diversi settori industriali.

Processi di stampaggio e sinterizzazione

Tecniche di stampaggio

Lo stampaggio delle ceramiche di zirconio coinvolge diverse tecniche sofisticate, ognuna delle quali è adattata ad applicazioni e sfide specifiche. Queste tecniche comprendono la pressatura a secco, la pressatura isostatica, la pressofusione a caldo, lo stampaggio a iniezione e la colata a nastro. Ciascun metodo offre vantaggi e limiti unici, che li rendono adatti a diversi scenari di produzione.

Pressatura a secco è una tecnica comune in cui la polvere di zirconia viene compattata ad alta pressione in uno stampo. Questo metodo è particolarmente vantaggioso per la sua semplicità ed efficienza, che lo rende adatto alla produzione di massa di forme semplici. Tuttavia, può dare luogo a una densità non uniforme e richiede un attento controllo dei parametri di pressatura per evitare difetti.

Pressatura isostatica prevede l'applicazione di una pressione uguale da tutte le direzioni alla polvere di zirconia, garantendo densità e forma uniformi. Questa tecnica è ideale per geometrie complesse e può produrre pezzi di alta qualità con sollecitazioni interne minime. La sfida principale risiede nella complessità e nel costo dell'attrezzatura.

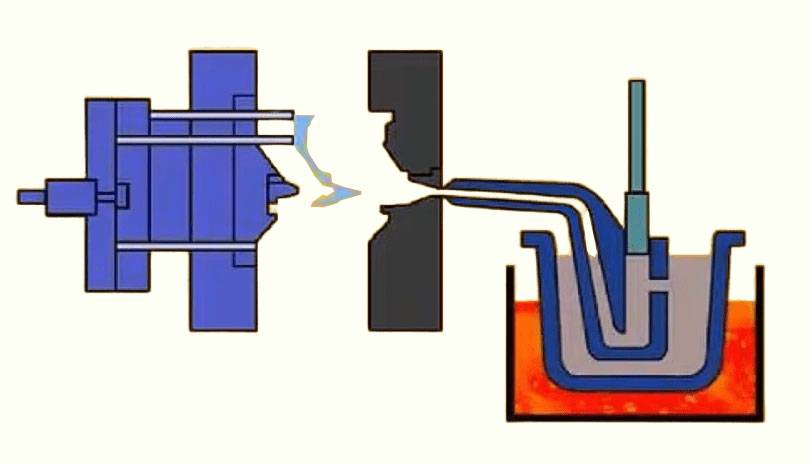

La pressofusione a caldo è utilizzata per creare forme complesse iniettando zirconia fusa in uno stampo ad alte temperature. Questo metodo consente di produrre componenti dettagliati e precisi, ma richiede un controllo preciso della temperatura e può richiedere un notevole dispendio di energia.

Stampaggio a iniezione a scorrimento prevede la miscelazione della polvere di zirconia con un mezzo liquido per formare un impasto, che viene poi iniettato in uno stampo. Questa tecnica è particolarmente utile per produrre forme complesse e a parete sottile. Tuttavia, richiede un attento controllo della viscosità dell'impasto e delle condizioni di essiccazione per evitare la formazione di cricche.

Fusione a nastronoto anche come doctor blade o slip casting, è un metodo in cui un impasto di polvere di zirconia viene steso in uno strato sottile e poi essiccato per formare un nastro flessibile. Questa tecnica è ampiamente utilizzata nella produzione di ceramiche multistrato e di componenti elettronici. La sfida principale consiste nell'ottenere uno spessore uniforme e nell'evitare difetti durante il processo di essiccazione.

Ciascuna di queste tecniche di stampaggio svolge un ruolo cruciale nella produzione di ceramica di zirconio, contribuendo alla versatilità e all'ampia gamma di applicazioni del materiale.

Metodi di sinterizzazione

Le tecniche di sinterizzazione sono fondamentali per trasformare la polvere di zirconia in componenti ceramici ad alta densità e meccanicamente robusti. I metodi principali includonosinterizzazione convenzionale,sinterizzazione a caldo,sinterizzazione con pressatura isostatica a caldoesinterizzazione a microonde. Ciascuna tecnica offre vantaggi distinti, adatti a specifiche applicazioni.

La sinterizzazione convenzionale è il metodo più semplice, che prevede il riscaldamento di una polvere compattata alla temperatura appropriata senza pressione esterna. Questa tecnica può essere eseguita in forni a camera o a tubo, ma richiede un'atmosfera controllata per garantire sicurezza e risultati ottimali. Pur essendo semplice, la sinterizzazione convenzionale potrebbe non produrre le densità più elevate o le proprietà più uniformi.

Sinterizzazione con pressatura a caldo eSinterizzazione con pressatura isostatica a caldo applicano entrambe una pressione durante il processo di sinterizzazione, che migliora significativamente la densità e l'omogeneità del prodotto finale. La pressatura a caldo prevede l'applicazione di una pressione monoassiale, mentre la pressatura isostatica a caldo utilizza un gas per applicare una pressione uniforme da tutte le direzioni. Questi metodi sono particolarmente vantaggiosi per ottenere densità vicine a quelle teoriche e ridurre al minimo la porosità.

La sinterizzazione a microonde rappresenta un approccio più innovativo, che sfrutta l'energia delle microonde per riscaldare internamente il materiale. Questo metodo può portare a tempi di sinterizzazione più rapidi e a un consumo energetico potenzialmente inferiore rispetto alle tecniche tradizionali. Tuttavia, richiede condizioni specifiche e materiali sensibili al riscaldamento a microonde.

La scelta del metodo di sinterizzazione dipende dalle proprietà desiderate del prodotto finale, dall'applicazione specifica e dai vincoli del processo produttivo. Ciascuna tecnica presenta una serie di vantaggi e sfide, per cui è essenziale selezionare con attenzione il metodo più appropriato per una determinata applicazione.

| Metodo di sinterizzazione | Vantaggi | Sfide |

|---|---|---|

| Sinterizzazione convenzionale | Semplice, ampiamente applicabile | Può non raggiungere le densità più elevate, richiede un'atmosfera controllata |

| Sinterizzazione con pressatura a caldo | Alta densità, proprietà uniformi | Richiede attrezzature specializzate e può essere costosa |

| Pressatura isostatica a caldo Sinterizzazione | Densità quasi teorica, eccellente omogeneità | Complesso e costoso, richiede un controllo preciso della pressione del gas |

| Sinterizzazione a microonde | Tempi di sinterizzazione più rapidi, potenziale risparmio energetico | Richiede materiali sensibili al riscaldamento a microonde, condizioni specifiche |

La comprensione di questi metodi di sinterizzazione e delle loro implicazioni è fondamentale per ottenere le proprietà desiderate nelle ceramiche di zirconio, garantendone le prestazioni in varie applicazioni industriali e commerciali.

Applicazioni della ceramica di zirconio

Usi industriali e commerciali

La ceramica di zirconio ha trovato ampie applicazioni in una moltitudine di settori, ognuno dei quali sfrutta le sue proprietà uniche per migliorare le prestazioni e la durata. Nel regno dell'elettronicaelettronica 3Cle ceramiche di zirconio sono apprezzate per la loro elevata durezza e resistenza all'usura, che le rende ideali per i componenti che richiedono precisione e longevità, come gli involucri dei telefoni cellulari e le lenti delle fotocamere.

Nelsettore dei macchinarile ceramiche di zirconio sono utilizzate per la loro eccezionale stabilità termica e resistenza agli ambienti corrosivi, fondamentali per i componenti esposti a condizioni estreme. Si tratta di cuscinetti, guarnizioni e utensili da taglio che richiedono forza e affidabilità.

L'industria dellesettore delle comunicazioni ottiche beneficia della trasparenza dell'ossido di zirconio nello spettro dell'infrarosso, che ne consente l'uso nelle fibre ottiche e nelle lenti che facilitano la trasmissione di dati ad alta velocità. Inoltre, la sua inerzia chimica fa sì che questi componenti non siano influenzati dai materiali con cui interagiscono, mantenendo la chiarezza ottica e le prestazioni nel tempo.

Nell'ambitoindustria chimica e medicale ceramiche a base di zirconio sono utilizzate per la loro biocompatibilità e resistenza agli attacchi chimici. Nel settore chimico, vengono utilizzate nelle valvole e nelle pompe che trattano fluidi corrosivi, mentre nelle applicazioni mediche sono incorporate in protesi e impianti grazie alla loro natura non tossica e alla capacità di integrarsi perfettamente con i tessuti umani.

Il settoresettore automobilistico e aeronautico fanno un uso significativo della ceramica di zirconio. Nelle automobili, si trovano nei componenti del motore che richiedono un'elevata resistenza termica e meccanica, come i turbocompressori e i sistemi di scarico. Nell'aviazione, le ceramiche di zirconio sono utilizzate nelle pale delle turbine e in altre parti critiche che devono resistere alle temperature e alle pressioni estreme del volo, garantendo sicurezza ed efficienza.

| Industria | Esempi di applicazione | Proprietà chiave utilizzate |

|---|---|---|

| Elettronica 3C | Involucri di telefoni cellulari, obiettivi di fotocamere | Elevata durezza, resistenza all'usura |

| Macchinari | Cuscinetti, guarnizioni, utensili da taglio | Stabilità termica, resistenza alla corrosione |

| Comunicazioni ottiche | Fibre ottiche, lenti | Trasparenza agli infrarossi, inerzia chimica |

| Chimica e medicina | Valvole, pompe, protesi, impianti | Biocompatibilità, resistenza chimica |

| Automobile e aviazione | Turbocompressori, sistemi di scarico, pale di turbine | Resistenza termica, forza meccanica |

Queste diverse applicazioni sottolineano la versatilità e la robustezza della ceramica di zirconio, posizionandola come materiale critico nei moderni settori industriali e commerciali.

Sviluppo futuro

Lo sviluppo futuro della polvere di ossido di zirconio è destinato ad evolversi verso il raggiungimento di una maggiore purezza, di particelle di dimensioni ultrafini e di una maggiore stabilità, il tutto evitando l'agglomerazione e garantendo un'eccellente uniformità. Questa evoluzione non è un semplice perfezionamento delle proprietà esistenti, ma un progresso strategico volto a sbloccare nuove funzionalità e ad espandersi in campi finora inesplorati.

A titolo esemplificativo, si pensi alle potenziali applicazioni nel settore biomedico. Le polveri di zirconia ultrafini e di elevata purezza potrebbero essere determinanti per lo sviluppo di impianti biocompatibili con proprietà meccaniche superiori, come impianti dentali e protesi ortopediche. L'assenza di agglomerazione garantisce che questi materiali possano essere lavorati in forme intricate con difetti minimi, migliorando così le loro prestazioni complessive e la loro longevità.

| Aspetto dello sviluppo | Stato attuale | Obiettivo futuro | Applicazioni potenziali |

|---|---|---|---|

| Purezza | Moderatamente elevata | Elevata purezza | Impianti biomedici, elettronica avanzata |

| Dimensione delle particelle | Fine | Ultrafine | Rivestimenti ad alta risoluzione, lavorazione di precisione |

| Agglomerazione | Qualche agglomerazione | Nessuna agglomerazione | Corpi ceramici uniformi, componenti privi di difetti |

| Uniformità | Buona | Eccellente | Proprietà del materiale costanti, prestazioni affidabili |

| Stabilità | Stabile | Altamente stabile | Durata a lungo termine, resistenza ai fattori ambientali |

Inoltre, l'espansione della produzione di prodotti in zirconia in nuove funzioni e campi potrebbe rivoluzionare settori che vanno dall'elettronica alla protezione ambientale. Ad esempio, le ceramiche di zirconio potrebbero essere progettate per fungere da catalizzatori in processi chimici ecologici, riducendo la necessità di sostanze chimiche nocive e diminuendo il consumo energetico.

In sintesi, la traiettoria futura dello sviluppo della polvere di ossido di zirconio è destinata a essere un viaggio dinamico verso una purezza, una precisione e una versatilità senza pari, aprendo una miriade di possibilità in diversi settori.

Prodotti correlati

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

Articoli correlati

- Comprendere il processo e i vantaggi della pressatura isostatica a freddo della ceramica di zirconio

- Le 5 principali caratteristiche di un forno di sinterizzazione di zirconio di alta qualità

- Forni dentali La soluzione perfetta per la lavorazione della porcellana

- Svelate le eccezionali proprietà e applicazioni delle lastre di quarzo ottico

- Capire le celle elettrolitiche al quarzo: Applicazioni, meccanismi e vantaggi