Introduzione al rivestimento CVD su leghe di titanio

Panoramica del processo

Il rivestimento di leghe di titanio mediante deposizione di vapore chimico (CVD) è un sofisticato metodo di trattamento superficiale che migliora notevolmente le proprietà delle leghe di titanio. Questa tecnologia avanzata prevede la trasformazione di precursori chimici in forma gassosa in rivestimenti solidi sulla superficie delle leghe di titanio attraverso una serie di processi ad alta temperatura e bassa pressione. Il principio fondamentale della CVD è la conversione di questi precursori gassosi in uno stato solido, che poi aderisce al substrato di titanio per formare un rivestimento durevole e protettivo.

Il processo di rivestimento CVD può essere suddiviso in diverse fasi chiave:

-

Selezione del precursore: Scelta dei precursori chimici appropriati che verranno utilizzati per formare il rivestimento desiderato. Questi precursori sono in genere gas o miscele di gas che contengono gli elementi necessari per il rivestimento.

-

Introduzione del gas: I precursori selezionati vengono introdotti nella camera del reattore CVD. Questa fase è fondamentale perché determina la composizione e la qualità del rivestimento finale.

-

Reazioni mediate dalla superficie: Una volta introdotti i precursori, questi subiscono una serie di reazioni chimiche sulla superficie della lega di titanio. Queste reazioni sono facilitate dalle alte temperature e dalle basse pressioni mantenute all'interno del reattore.

-

Deposizione del film: Il risultato di queste reazioni mediate dalla superficie è la deposizione di un film solido sulla superficie della lega di titanio. Questo film forma il rivestimento protettivo che migliora le proprietà della lega.

Le condizioni di alta temperatura e bassa pressione del processo CVD sono essenziali per garantire l'uniformità e l'adesione del rivestimento. Queste condizioni consentono un controllo preciso dello spessore e della composizione del rivestimento, fondamentale per ottenere i miglioramenti desiderati in termini di resistenza all'usura, alla corrosione e alla stabilità termica.

In sintesi, il rivestimento CVD delle leghe di titanio è un processo in più fasi che sfrutta condizioni di alta temperatura e bassa pressione per convertire precursori gassosi in rivestimenti solidi e protettivi. Questo metodo è ampiamente riconosciuto per la sua capacità di migliorare significativamente le prestazioni e la longevità delle leghe di titanio in varie applicazioni.

Vantaggi dei rivestimenti CVD

I rivestimenti CVD sulle leghe di titanio offrono una moltitudine di vantaggi che ne migliorano le prestazioni in varie applicazioni. Uno dei vantaggi principali èuna migliore resistenza all'usura. Questi rivestimenti riducono in modo significativo l'attrito e prevengono il cedimento prematuro di utensili o componenti, prolungandone la durata operativa. Questo miglioramento non solo porta a un aumento della produttività, ma si traduce anche in un sostanziale risparmio sui costi.

Un altro vantaggio chiave èla maggiore resistenza alla corrosione. I rivestimenti CVD forniscono una barriera protettiva contro gli ambienti corrosivi, il che è particolarmente importante nelle applicazioni in cui l'esposizione a sostanze chimiche o aggressive è inevitabile. Questa protezione garantisce la longevità e l'affidabilità dei componenti rivestiti.

La resistenza alla fatica termica è un altro vantaggio significativo. I rivestimenti CVD contribuiscono a mantenere l'integrità strutturale delle leghe di titanio sotto stress termico, rendendole ideali per le applicazioni ad alta temperatura. La resistenza alla fatica termica garantisce che i materiali possano sopportare ripetuti cicli di riscaldamento e raffreddamento senza degradarsi.

Inoltre, i rivestimenti CVD contribuiscono auna migliore biocompatibilitàrendendoli molto adatti alle applicazioni biomediche. Questa proprietà è essenziale per gli impianti, in quanto riduce il rischio di reazioni avverse e favorisce una migliore integrazione con il corpo umano.

In sintesi, i rivestimenti CVD su leghe di titanio offrono una serie completa di vantaggi, tra cui una maggiore resistenza all'usura e alla corrosione, una maggiore resistenza alla fatica termica e una migliore biocompatibilità. Questi vantaggi rendono i rivestimenti CVD una scelta privilegiata per un'ampia gamma di applicazioni industriali e biomediche.

Applicazioni dei rivestimenti CVD

Strumenti da taglio

I rivestimenti CVD sono diventati indispensabili nella produzione di utensili da taglio, offrendo miglioramenti significativi in termini di prestazioni ed efficienza operativa. Applicando i rivestimenti CVD, i produttori possono prolungare in modo significativo la durata degli utensili da taglio, riducendo così la frequenza delle sostituzioni e minimizzando i tempi di fermo. Questo non solo aumenta la produttività, ma riduce anche i costi di produzione complessivi.

I vantaggi dei rivestimenti CVD negli utensili da taglio sono molteplici. In primo luogo, questi rivestimenti migliorano la resistenza dell'utensile all'usura, un aspetto cruciale nelle operazioni di lavorazione ad alta velocità in cui gli utensili sono sottoposti a sollecitazioni meccaniche estreme. In secondo luogo, i rivestimenti CVD offrono una stabilità termica superiore, proteggendo l'utensile dalla degradazione termica durante l'uso prolungato. Questa stabilità termica è particolarmente vantaggiosa nei settori che richiedono operazioni di taglio continue, come la produzione automobilistica e aerospaziale.

Inoltre, i rivestimenti CVD contribuiscono a migliorare la finitura superficiale dei pezzi lavorati, essenziale per ottenere prodotti finali di alta qualità. La capacità di mantenere una finitura superficiale costante per periodi prolungati garantisce che i prodotti finali soddisfino i più severi standard di qualità. Questa costanza di qualità riduce la necessità di operazioni secondarie, snellendo ulteriormente il processo di produzione e riducendo i costi.

In sintesi, l'integrazione dei rivestimenti CVD negli utensili da taglio rivoluziona il settore manifatturiero, migliorando la durata degli utensili, la stabilità termica e la finitura superficiale, con conseguenti risparmi sui costi e una migliore qualità dei prodotti.

Settore biomedico

La tecnologia CVD ha rivoluzionato il settore biomedico consentendo la creazione di impianti biomedici avanzati con proprietà migliorate. Questi impianti, rivestiti con materiali depositati mediante processi CVD, presentano una biocompatibilità e una resistenza all'usura superiori, fondamentali per le loro prestazioni a lungo termine all'interno del corpo umano.

I principali vantaggi degli impianti rivestiti con CVD

- Maggiore biocompatibilità: I rivestimenti formati attraverso i processi CVD sono progettati meticolosamente per ridurre al minimo le reazioni avverse con i tessuti umani, riducendo così il rischio di rigetto dell'impianto.

- Maggiore resistenza all'usura: I robusti rivestimenti migliorano significativamente la durata degli impianti, garantendo la resistenza alle sollecitazioni meccaniche incontrate in varie applicazioni mediche.

Applicazioni specifiche

- Impianti ortopedici: I rivestimenti CVD sono ampiamente utilizzati negli impianti ortopedici, come le protesi dell'anca e del ginocchio, dove la biocompatibilità e la resistenza all'usura sono fondamentali.

- Impianti dentali: Nelle applicazioni dentali, gli impianti in titanio con rivestimento CVD garantiscono una migliore integrazione con i tessuti ossei, favorendo una guarigione più rapida e risultati più duraturi.

Ricerca e sviluppo

La ricerca in corso si concentra sullo sviluppo di nuove tecnologie CVD, come MOCVD, PCVD e LCVD, per migliorare ulteriormente l'efficienza di deposizione e la qualità del rivestimento, garantendo vantaggi ancora maggiori per le applicazioni biomediche.

Processo di reazione chimica

Fasi del rivestimento CVD

La preparazione di rivestimenti CVD in lega di titanio è un processo multiforme che prevede diverse fasi critiche. Inizialmente, la selezione di precursori appropriati è fondamentale, poiché questi materiali dettano la composizione chimica e le proprietà del rivestimento finale. Una volta selezionati, questi precursori vengono convertiti in uno stato gassoso, spesso mediante riscaldamento, e quindi introdotti nella camera di reazione.

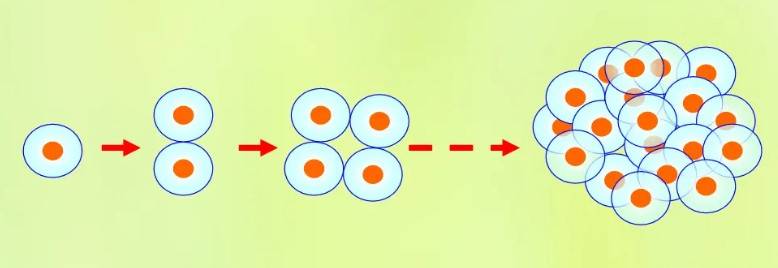

All'interno della camera, i precursori in fase gassosa subiscono una serie di complesse reazioni chimiche. Queste reazioni possono essere ampiamente classificate in reazioni in fase gassosa e reazioni mediate dalla superficie. Le reazioni in fase gassosa producono reagenti primari e sottoprodotti, che si diffondono verso il substrato. Una volta raggiunto il substrato, questi reagenti vengono sottoposti a chemisorbimento e diffusione, formando uno strato stabile di materiale sulla superficie.

Le reazioni mediate dalla superficie sono particolarmente importanti perché determinano la nucleazione e la crescita del rivestimento. Queste reazioni spesso comportano la formazione di cluster di dimensioni critiche, che alla fine si trasformano in cristalli stabili. Le dimensioni, la temperatura e la composizione chimica del substrato, insieme ai parametri del processo di deposizione, come la temperatura della camera e la portata del gas, influenzano in modo significativo l'esito di queste reazioni.

Infine, il processo di deposizione stesso è controllato meticolosamente per garantire lo spessore e l'uniformità desiderati del rivestimento. I sistemi CVD avanzati utilizzano spesso regolatori di flusso digitali o regolatori di pressione-flusso per mantenere un controllo preciso sulla velocità di evaporazione del gas, essenziale per ottenere le caratteristiche specifiche del rivestimento. Questo controllo accurato assicura che il prodotto finale soddisfi le proprietà microstrutturali, meccaniche e di resistenza alla corrosione desiderate.

Ottimizzazione dei parametri di deposizione

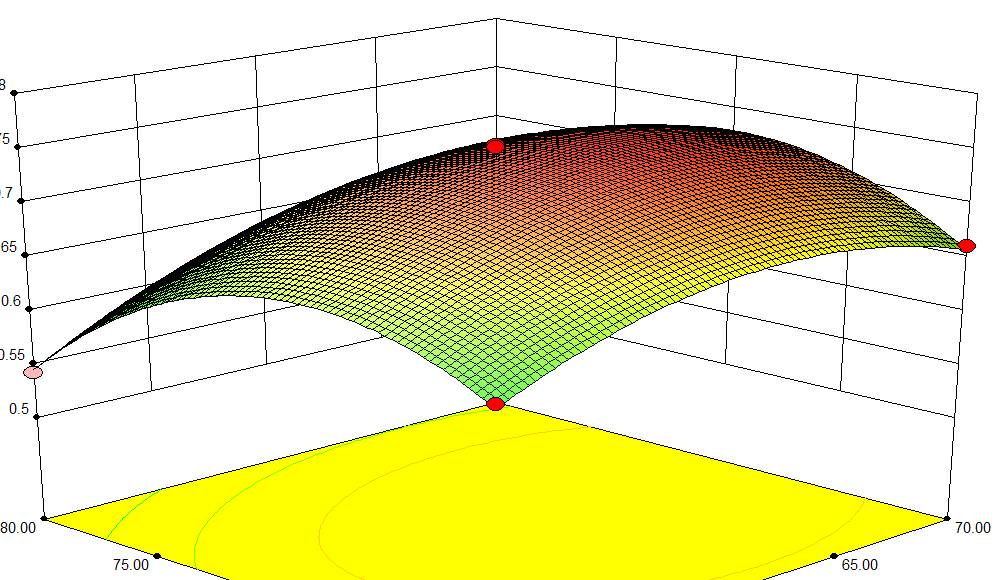

L'ottimizzazione dei parametri di deposizione nella deposizione chimica da vapore (CVD) è una fase critica che influenza direttamente la qualità e le prestazioni dei rivestimenti ottenuti. Questo processo comporta diverse fasi chiave, ognuna delle quali richiede un'attenta considerazione e un controllo preciso.

Determinazione dell'obiettivo di ottimizzazione

Il primo passo per ottimizzare i parametri di deposizione è definire chiaramente l'obiettivo dell'ottimizzazione. L'obiettivo potrebbe essere quello di aumentare la resistenza all'usura del rivestimento, migliorare la resistenza alla corrosione o ottenere una migliore stabilità termica. Stabilendo un obiettivo specifico, i ricercatori possono adattare le fasi successive per ottenere i risultati desiderati.

Ottimizzazione di un singolo fattore

Una volta stabilito l'obiettivo, la fase successiva prevede l'ottimizzazione a singolo fattore. Questo metodo prevede la variazione sistematica di un parametro alla volta, mantenendo costanti tutti gli altri. Tra i parametri più comuni vi sono la temperatura, la pressione, la concentrazione dei precursori e la velocità di flusso. Isolando ogni fattore, i ricercatori possono identificare il suo impatto individuale sulle proprietà del rivestimento.

Metodologia della superficie di risposta

Dopo l'ottimizzazione a singolo fattore, si ricorre alla metodologia della superficie di risposta (RSM) per esplorare gli effetti combinati di più parametri. La RSM utilizza modelli statistici per prevedere le impostazioni ottimali di tutti i parametri contemporaneamente. Questo approccio aiuta a identificare la combinazione più efficace di variabili che produrrà le migliori prestazioni del rivestimento.

Valutazione dei tassi di deposizione

Infine, i tassi di deposizione vengono valutati per garantire che soddisfino i criteri desiderati. Questa valutazione comprende la misurazione della velocità di deposito del rivestimento sul substrato e la valutazione dell'uniformità dello spessore del rivestimento. Spesso si preferiscono velocità di deposizione elevate, in quanto possono ridurre i tempi e i costi di produzione, ma devono essere bilanciate con la necessità di ottenere rivestimenti di alta qualità.

Ottimizzando attentamente questi parametri, i ricercatori possono ottenere rivestimenti con proprietà superiori, rendendo la CVD un metodo molto efficace per migliorare le prestazioni delle leghe di titanio in varie applicazioni.

Vantaggi e svantaggi rispetto ai rivestimenti PVD

Vantaggi dei rivestimenti CVD

I rivestimenti CVD (Chemical Vapor Deposition) sono rinomati per la loro copertura superiore e il controllo preciso dello spessore, che sono fondamentali per ottenere una protezione e prestazioni uniformi su geometrie complesse. Questa precisione è particolarmente vantaggiosa nei settori in cui l'integrità della superficie è fondamentale, come quello aerospaziale e della produzione di dispositivi medici.

Inoltre, la versatilità dei rivestimenti CVD è impareggiabile, in quanto possono essere applicati a una vasta gamma di materiali, tra cui metalli, ceramiche e polimeri. Questa adattabilità amplia notevolmente il loro spettro applicativo, dal potenziamento della durata degli utensili da taglio al miglioramento della biocompatibilità degli impianti medici.

Oltre alla loro versatilità, i rivestimenti CVD offrono un'eccezionale resistenza all'usura, essenziale per gli utensili e i componenti sottoposti a forti sollecitazioni meccaniche. Riducendo l'attrito e prevenendo guasti prematuri, questi rivestimenti prolungano la vita operativa degli utensili, aumentando la produttività e riducendo i costi di manutenzione.

La resistenza chimica è un altro vantaggio fondamentale dei rivestimenti CVD. Essi costituiscono una robusta barriera contro gli ambienti corrosivi, proteggendo il substrato sottostante dalla degradazione dovuta all'esposizione a sostanze chimiche aggressive. Questa caratteristica è particolarmente vantaggiosa in settori come la lavorazione chimica e l'esplorazione petrolifera, dove le apparecchiature devono resistere a sostanze aggressive.

Inoltre, i rivestimenti CVD sono parte integrante della produzione di utensili per la formatura e lo stampaggio. Migliorando la durezza superficiale e la resistenza all'usura, questi rivestimenti consentono agli utensili di resistere alle alte pressioni e alle forze abrasive tipiche di queste applicazioni, migliorando le prestazioni e la durata degli utensili.

Nel campo degli utensili in carburo solido, tra cui frese, punte e alesatori, i rivestimenti CVD svolgono un ruolo cruciale nel migliorare le prestazioni degli utensili. Questi rivestimenti non solo prolungano la durata dell'utensile, ma migliorano anche l'efficienza di taglio, con conseguente aumento della produttività e riduzione dei costi di produzione.

| Vantaggi | Esempi di applicazione |

|---|---|

| Copertura superiore del gradino | Componenti aerospaziali, dispositivi medici |

| Versatilità | Utensili da taglio, impianti medici |

| Resistenza all'usura | Utensili di formatura e stampaggio, Utensili in carburo solido |

| Resistenza chimica | Apparecchiature per il trattamento chimico, esplorazione petrolifera |

La combinazione di questi vantaggi rende i rivestimenti CVD una tecnologia indispensabile in numerosi settori industriali, che favorisce l'innovazione e il miglioramento delle prestazioni in varie applicazioni.

Svantaggi dei rivestimenti CVD

Sebbene i rivestimenti CVD offrano vantaggi significativi, in particolare per migliorare la resistenza all'usura e alla corrosione, non sono privi di svantaggi. Uno degli svantaggi più evidenti è il requisito di temperature di deposizione elevate, che spesso raggiungono i 1000°C. Ciò richiede attrezzature specializzate e ambienti controllati, rendendo il processo più complesso e costoso rispetto ad alternative come i rivestimenti PVD.

Inoltre, le apparecchiature necessarie per i processi CVD sono complesse e richiedono una calibrazione precisa per garantire la sicurezza e l'efficacia del processo di rivestimento. Le alte temperature coinvolte non solo aumentano il consumo energetico, ma comportano anche rischi potenziali a causa delle sostanze volatili utilizzate nelle reazioni chimiche. Questa complessità si traduce in costi operativi e di manutenzione più elevati, che possono essere un deterrente significativo per i produttori più piccoli o con budget limitati.

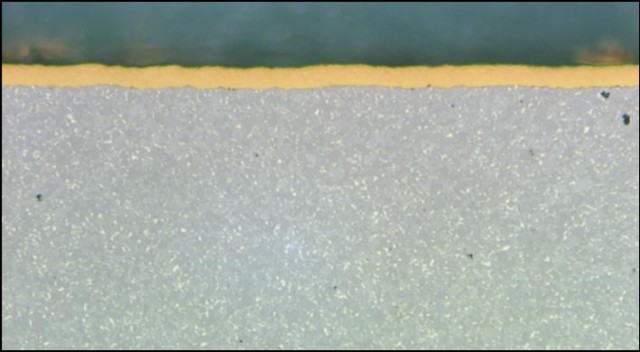

Un altro aspetto critico è la qualità della superficie dei rivestimenti ottenuti. I rivestimenti CVD tendono a essere più ruvidi di quelli prodotti con metodi PVD. Questa rugosità può essere dannosa nelle applicazioni in cui una superficie liscia è essenziale, come negli impianti biomedici o negli utensili da taglio di precisione. La struttura più ruvida può portare a un aumento dell'attrito e dell'usura sulle superfici di accoppiamento, riducendo potenzialmente la durata complessiva e le prestazioni dei componenti rivestiti.

Inoltre, le apparecchiature rivestite con CVD sono spesso più fragili delle loro controparti rivestite con PVD a causa delle tensioni di trazione residue generate durante il processo di deposizione. Questa fragilità può limitare la durata meccanica degli strumenti rivestiti, soprattutto in ambienti soggetti a forti sollecitazioni come le lavorazioni meccaniche pesanti o le applicazioni chirurgiche.

In sintesi, se da un lato i rivestimenti CVD offrono una resistenza superiore all'usura e alla corrosione, dall'altro le alte temperature, le attrezzature complesse e la conseguente rugosità e fragilità dei rivestimenti rappresentano sfide significative che devono essere gestite con attenzione.

Ultimi progressi della ricerca

Rivestimenti in lega nano TiN

La ricerca sui rivestimenti in lega nano TiN ha rivelato significativi miglioramenti nella resistenza all'usura e alla corrosione, in particolare con l'aumento del contenuto di TiN. Questi rivestimenti, che comprendono composti come il nitruro di alluminio e titanio (AlTiN) e il nitruro di titanio e alluminio (TiAlN), sono progettati meticolosamente per aumentare varie proprietà meccaniche. Gli attributi chiave di questi rivestimenti includono resistenza all'usura, resistenza alla corrosione, resistenza ai graffi, durezza, rugosità superficiale, resistenza agli shock termici, resistenza chimica e resistenza all'ossidazione.

Le prestazioni di questi rivestimenti sono fortemente influenzate dal rapporto Ti/Al nella composizione Ti-Al-N. In particolare, le proprietà meccaniche e la resistenza all'ossidazione sono profondamente influenzate dalle variazioni del contenuto di Al. Ad esempio, l'aggiunta di Al al TiN può trasformare la struttura del composto in cubica a facce centrate (FCC), particolarmente vantaggiosa in ambienti che richiedono tagli ad alta velocità senza lubrificazione.

Nel settore biomedico, il titanio viene spesso rivestito su strumenti chirurgici e impianti medici grazie alla sua natura non reattiva e biocompatibile. Il composto Ti-Al-N si distingue come materiale di rivestimento altamente efficace e conveniente nelle applicazioni tecnologiche contemporanee. Offre proprietà tribologiche e meccaniche superiori rispetto ad altri rivestimenti, rendendolo ideale per la protezione di componenti e utensili di lavorazione. La sua maggiore resistenza all'ossidazione e l'elevata durezza ne sottolineano ulteriormente l'utilità.

Recenti osservazioni indicano che i rivestimenti nanostrutturati di Ti-Al-N sono sempre più preferiti ai rivestimenti tradizionali di TiN per ottenere una durezza ancora più elevata e migliori proprietà meccaniche. Questo cambiamento sottolinea l'evoluzione della domanda di rivestimenti più robusti e durevoli in varie applicazioni industriali e biomediche.

Sviluppo di nuove tecnologie CVD

Le nuove tecnologie CVD, come la Metal-Organic Chemical Vapor Deposition (MOCVD), la Plasma-Enhanced Chemical Vapor Deposition (PCVD) e la Laser Chemical Vapor Deposition (LCVD), stanno rivoluzionando il processo di deposizione. Questi progressi non solo aumentano l'efficienza della deposizione, ma migliorano anche in modo significativo la qualità e l'uniformità dei rivestimenti.

Una delle principali innovazioni nella tecnologia CVD è l'uso di gas precursori alternativi, come i Metal-Organic Frameworks (MOF). I MOF sono materiali altamente porosi che possono immagazzinare e rilasciare i gas in modo efficiente, rendendoli ideali per applicazioni di separazione, stoccaggio e rilevamento dei gas. La MOCVD, in particolare, sfrutta i composti metallo-organici come gas precursori, aprendo nuove possibilità nella fabbricazione di materiali avanzati come i semiconduttori III-V.

Un altro sviluppo critico è l'integrazione di sistemi di controllo avanzati per monitorare e regolare il processo di deposizione in tempo reale. I sistemi di controllo a feedback possono gestire dinamicamente la portata dei gas precursori e la temperatura della camera di reazione, assicurando proprietà uniformi del film e riducendo al minimo gli sprechi di materiale. Questo livello di precisione e controllo è essenziale per ottenere rivestimenti uniformi e di alta qualità che soddisfino i severi requisiti di varie applicazioni industriali.

Queste innovazioni spingono complessivamente i confini di ciò che la tecnologia CVD può raggiungere, rendendola una pietra miliare nello sviluppo di materiali e dispositivi di prossima generazione.

Film di cristallo calcogenuro inorganico

La tecnologia di deposizione chimica da vapore (CVD) è emersa come metodo fondamentale per la sintesi di pellicole di cristalli inorganici calcogenuri, offrendo un percorso per produrre pellicole di alta qualità e di grandi dimensioni con proprietà eccezionali. Questi film sono caratterizzati da uno spessore uniforme, da un'elevata cristallinità e dalla capacità di essere adattati ad applicazioni specifiche, che li rendono ideali per vari settori, tra cui l'optoelettronica e il fotovoltaico.

Il processo CVD per i film di calcogenuri prevede l'introduzione di precursori in fase gassosa, che subiscono reazioni mediate dalla superficie per formare materiali solidi a temperature elevate e pressioni ridotte. Questo ambiente controllato assicura una deposizione precisa del film, consentendo la crescita di cristalli di grande superficie e privi di difetti. La possibilità di manipolare i parametri di deposizione, come la temperatura, la pressione e la concentrazione di precursori, migliora ulteriormente la qualità e le proprietà dei film ottenuti.

Oltre alla loro integrità strutturale, i film di cristalli inorganici di calcogenuro preparati tramite CVD presentano proprietà ottiche ed elettroniche superiori. Questi film sono noti per l'elevata trasparenza, i bassi coefficienti di assorbimento e l'eccellente stabilità termica, che li rendono adatti ad applicazioni avanzate in celle fotovoltaiche, sensori ottici e dispositivi semiconduttori. La scalabilità del processo CVD garantisce inoltre che questi film possano essere prodotti in quantità commerciali, soddisfacendo le esigenze delle tecnologie emergenti.

Inoltre, la versatilità della tecnologia CVD consente di incorporare vari droganti e additivi, permettendo di personalizzare le proprietà dei film per soddisfare i requisiti di applicazioni specifiche. Questa flessibilità è particolarmente vantaggiosa nello sviluppo di dispositivi di nuova generazione, dove è essenziale un controllo preciso delle proprietà del materiale.

In sintesi, la tecnologia CVD non solo consente la crescita di film di cristalli inorganici calcogenuri di alta qualità e di grandi dimensioni, ma fornisce anche gli strumenti necessari per la loro ottimizzazione e applicazione in tecnologie all'avanguardia.

Applicazioni in campo biomedico

Modifica della superficie degli impianti

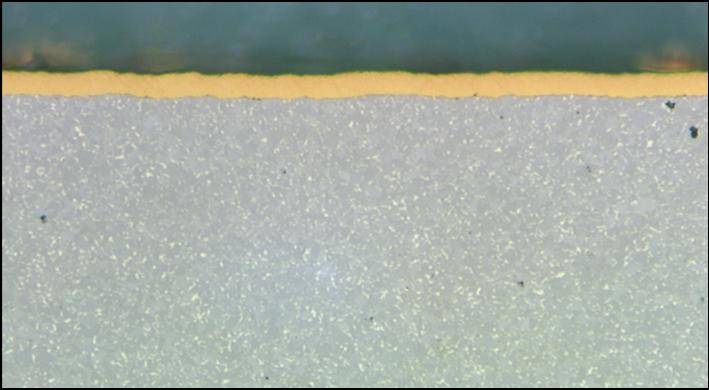

I rivestimenti a deposizione di vapore chimico (CVD) svolgono un ruolo fondamentale nella modifica della superficie degli impianti medici, migliorandone sia la biocompatibilità che le proprietà meccaniche. Il processo prevede la deposizione di uno strato sottile e uniforme di materiale sulla superficie dell'impianto, che può migliorare significativamente l'interazione dell'impianto con i tessuti biologici e la sua durata complessiva.

| Proprietà migliorata | Descrizione |

|---|---|

| Biocompatibilità | I rivestimenti CVD riducono il rischio di reazioni avverse grazie alla creazione di uno strato bioinerte che minimizza la risposta immunitaria dell'organismo. |

| Resistenza meccanica | Le proprietà meccaniche migliorate, come la durezza e la resistenza all'usura, assicurano che l'impianto possa sopportare le sollecitazioni dell'uso quotidiano senza degradarsi. |

La tecnologia CVD è particolarmente vantaggiosa per le applicazioni biomediche grazie alla sua capacità di depositare rivestimenti ad alte temperature e basse pressioni, il che consente un controllo preciso dello spessore e della composizione del rivestimento. Questa precisione è fondamentale per gli impianti medici, dove anche piccole variazioni delle proprietà superficiali possono avere implicazioni significative per i risultati dei pazienti.

Inoltre, la versatilità dei rivestimenti CVD consente di incorporare diversi materiali, come il nitruro di titanio (TiN) e il carburo di tantalio (TaC), noti per la loro biocompatibilità e le proprietà meccaniche superiori. Questi materiali non solo migliorano la resistenza dell'impianto alla corrosione e all'usura, ma favoriscono anche una migliore integrazione con i tessuti circostanti, facilitando un recupero più rapido e una maggiore durata dell'impianto.

In sintesi, l'uso di rivestimenti CVD per la modifica della superficie degli impianti rappresenta un progresso significativo nel campo dell'ingegneria biomedica, offrendo prestazioni e affidabilità migliori per i dispositivi medici.

Promozione della proliferazione cellulare

Rivestimenti come TaC, TaCN e TaN svolgono un ruolo fondamentale nel migliorare l'adesione e la proliferazione cellulare, elementi cruciali per un'efficace rigenerazione del tessuto osseo. Questi rivestimenti, applicati con tecniche di deposizione chimica da vapore (CVD), creano un microambiente favorevole che supporta le attività cellulari necessarie per la riparazione e la crescita dei tessuti.

La biocompatibilità di questi rivestimenti non si limita alla resistenza passiva alla corrosione e all'usura, ma promuove attivamente le interazioni cellulari. Ad esempio, è stato dimostrato che i rivestimenti TaC forniscono una superficie stabile che favorisce l'attaccamento degli osteoblasti, le cellule responsabili della formazione ossea. Questa stabilità si ottiene grazie al controllo preciso della rugosità della superficie e della composizione chimica, ottimizzate durante il processo CVD.

Inoltre, la proliferazione di queste cellule viene notevolmente incrementata, portando a una rigenerazione del tessuto osseo più rapida e robusta. Gli studi hanno indicato che i rivestimenti TaCN e TaN, in particolare, mostrano prestazioni superiori nel promuovere la proliferazione cellulare rispetto ad altri materiali. Ciò è attribuito alla loro capacità di mantenere un equilibrio tra la fornitura di un supporto meccanico sufficiente e l'offerta di una superficie favorevole alle attività cellulari.

In sintesi, l'uso dei rivestimenti TaC, TaCN e TaN nelle applicazioni biomediche non solo migliora le proprietà meccaniche degli impianti, ma contribuisce attivamente alla rigenerazione del tessuto osseo promuovendo l'adesione e la proliferazione cellulare.

Applicazioni per componenti articolari

I rivestimenti duri in lega di titanio, in particolare quelli applicati mediante deposizione chimica da vapore (CVD), sono parte integrante delle prestazioni e della longevità dei componenti articolari in varie applicazioni. Questi rivestimenti migliorano in modo significativo la resistenza all'attrito dei componenti articolari, riducendo così l'usura, che è fondamentale in ambienti ad alta sollecitazione come gli impianti ortopedici.

Nel settore biomedico, l'uso di leghe di titanio con rivestimento CVD nei componenti articolari non è solo una questione di durata, ma migliora anche le prestazioni complessive e l'affidabilità degli impianti. La migliore resistenza all'attrito garantisce un'articolazione più fluida, essenziale per il movimento naturale delle articolazioni. Questo miglioramento è direttamente correlato a una maggiore durata dell'impianto, riducendo la frequenza delle sostituzioni e i costi sanitari associati.

Inoltre, la biocompatibilità di questi rivestimenti gioca un ruolo fondamentale nell'accettazione dell'impianto da parte del corpo umano. Riducendo al minimo il rischio di reazioni avverse e promuovendo una migliore integrazione con i tessuti circostanti, le leghe di titanio con rivestimento CVD offrono una soluzione superiore per le protesi articolari. Questo duplice vantaggio di proprietà meccaniche migliorate e di una migliore interazione biologica rende le leghe di titanio rivestite con CVD la scelta ideale per le applicazioni di componenti articolari.

Rivestimenti al nitruro di titanio

I rivestimenti di nitruro di titanio (TiN), preparati prevalentemente mediante deposizione chimica da vapore (CVD), migliorano significativamente le prestazioni degli impianti in titanio aumentandone la resistenza alla corrosione e la biocompatibilità. Questo metodo avanzato di trattamento superficiale prevede reazioni ad alta temperatura tra il tetracloruro di titanio (TiCl4), l'azoto (N2) e l'idrogeno (H2) per formare uno strato di TiN durevole, come illustrato dall'equazione chimica:

[ 2TiCl_4 + N_2 + 4H_2 \rightarrow 2TiN + 8HCl ]

L'applicazione dei rivestimenti TiN mediante CVD si estende oltre gli impianti medici a vari settori industriali, tra cui utensili da taglio, elettronica e ottica. In particolare, i rivestimenti TiN sono secondi solo al diamante per durezza e offrono un'eccezionale resistenza all'usura e protezione dall'ossidazione. Questo li rende ideali per le applicazioni che richiedono un'elevata resistenza meccanica, come gli utensili da taglio e i componenti medici.

Nel settore biomedico, la biocompatibilità dei rivestimenti TiN è fondamentale per ridurre il rischio di rigetto degli impianti e promuovere l'osteointegrazione. Il processo CVD ad alta temperatura garantisce un rivestimento robusto e uniforme, essenziale per la stabilità a lungo termine degli impianti medici. Nonostante le temperature di lavorazione più elevate richieste dalla CVD rispetto alla Physical Vapor Deposition (PVD), i vantaggi di una migliore copertura dei gradini e del controllo dello spessore rendono la CVD una scelta vantaggiosa per le applicazioni critiche.

Inoltre, la versatilità dei rivestimenti TiN è sottolineata dal loro utilizzo in diversi settori, da quello automobilistico a quello aerospaziale, dove migliorano la durata e le prestazioni di vari componenti. Questa ampia applicabilità evidenzia i progressi tecnologici e l'importanza strategica della CVD nei moderni processi produttivi.

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

Articoli correlati

- Deposizione chimica da vapore (CVD) del grafene Sfide e soluzioni

- Problemi comuni dei sistemi CVD e loro soluzione

- Padroneggiare i misuratori portatili di spessore del rivestimento: Una guida completa per le applicazioni industriali e automobilistiche

- Come il rivestimento CVD può aiutarvi a raggiungere un'elevata purezza e densità

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)