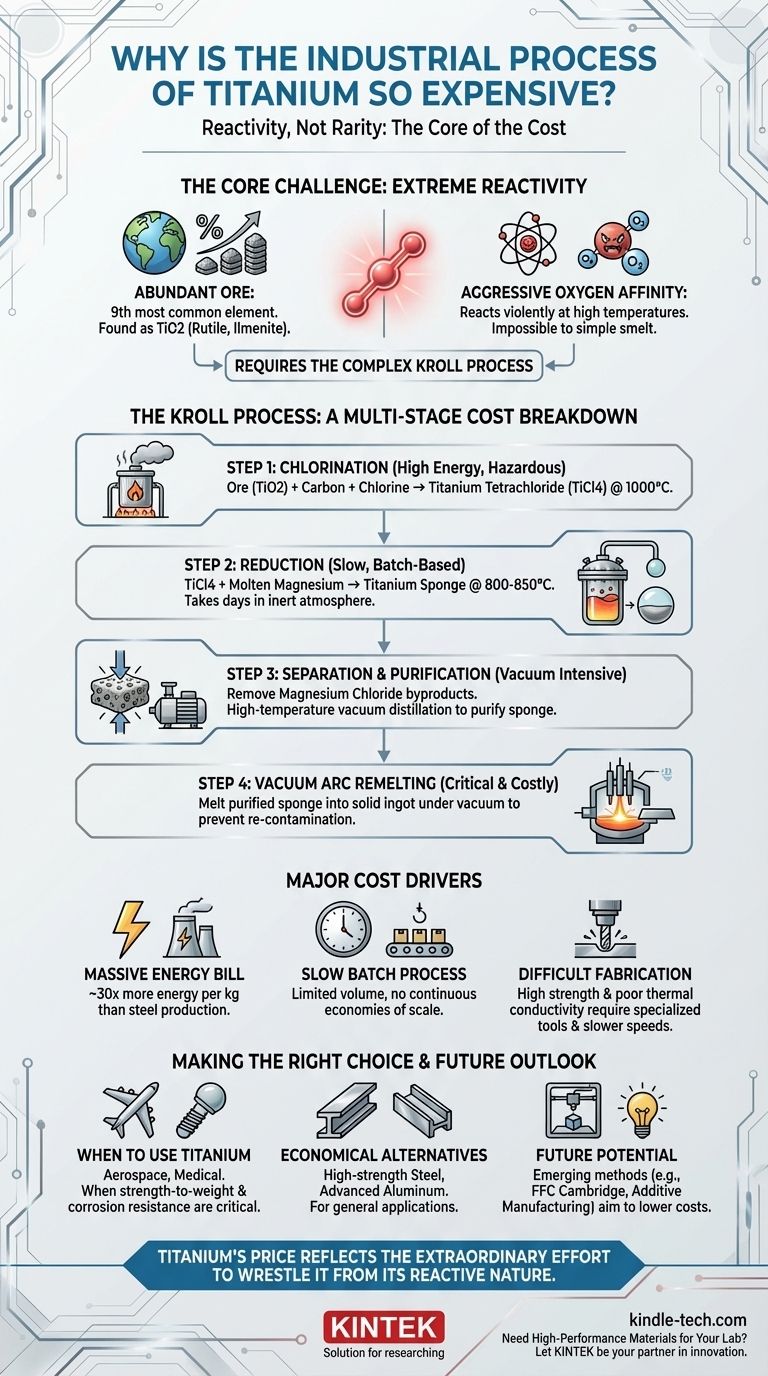

In sostanza, l'enorme spesa per la produzione di titanio non è dovuta alla rarità del suo minerale, ma alla sua estrema reattività chimica ad alte temperature. Questa reattività rende impossibile la fusione tradizionale ed economica e costringe l'industria a utilizzare un metodo complesso, a più stadi e ad alta intensità energetica noto come processo Kroll.

La ragione fondamentale per cui il titanio è così costoso è che non può essere prodotto utilizzando una semplice fusione continua come l'acciaio. La sua aggressiva affinità per l'ossigeno richiede un processo lento, basato su lotti, che coinvolge sostanze chimiche pericolose, atmosfere inerti ed estremo consumo energetico per proteggere il metallo dalla contaminazione.

La Sfida: La Chimica Aggressiva del Titanio

Per comprendere il costo, è necessario prima capire l'unico problema chimico presentato dal titanio. È fondamentalmente diverso dal ferro o dall'alluminio.

Abbondante ma Strettamente Legato

Il titanio è l'elemento più abbondante nella crosta terrestre, molto più comune del rame, del piombo o dello stagno. Si trova tipicamente come biossido di titanio (TiO2) in minerali come rutilo e ilmenite.

Il problema non è trovarlo; è rompere il potente legame chimico tra titanio e ossigeno nel suo minerale naturale.

Una Sete Inestinguibile di Ossigeno

Alle alte temperature necessarie per l'estrazione del metallo, il titanio reagisce aggressivamente con ossigeno, azoto e idrogeno presenti nell'aria.

Tentare di fondere il minerale di titanio in un tradizionale altoforno, come si fa con il ferro, sarebbe un fallimento. Invece di produrre metallo puro, si creerebbero ossidi e nitruri di titanio fragili e inutili.

Perché la Fusione dell'Acciaio è Così Molto Più Economica

La produzione di ferro è un modello di efficienza. Il minerale di ferro viene miscelato con carbonio (coke) e calcare in un altoforno, e aria calda viene soffiata attraverso di esso. Il carbonio strappa l'ossigeno dal ferro in un processo continuo, su larga scala e relativamente semplice.

La reattività del titanio impedisce completamente questo approccio diretto ed economico. Deve essere schermato dall'ossigeno in ogni fase ad alta temperatura della produzione.

Il Processo Kroll: Un'Analisi dei Costi Passo Dopo Passo

Il processo Kroll, sviluppato negli anni '40, è il principale metodo industriale per la produzione di titanio. È un processo a lotti lento e a più fasi che contribuisce direttamente all'alto costo del metallo.

Fase 1: Creazione del Tetracloruro di Titanio (TiCl4)

Il processo inizia convertendo il biossido di titanio solido (TiO2) in un liquido. Il minerale viene riscaldato a circa 1.000°C in un reattore con carbonio e cloro gassoso.

Questa reazione produce tetracloruro di titanio (TiCl4), un liquido volatile e altamente corrosivo. Questa fase da sola è ad alta intensità energetica e comporta la manipolazione di materiali pericolosi.

Fase 2: La Fase di Riduzione

Il TiCl4 purificato viene trasferito in un reattore sigillato in acciaio inossidabile. Tutta l'aria viene pompata fuori e sostituita con un gas inerte, tipicamente argon.

Viene quindi aggiunto magnesio fuso al reattore come agente riducente. Ad alte temperature (800-850°C), il magnesio strappa gli atomi di cloro dal TiCl4, lasciando dietro di sé metallo di titanio puro. Questa reazione è estremamente lenta, spesso richiede diversi giorni per essere completata.

Fase 3: Separazione della "Spugna di Titanio"

Il risultato non è un metallo liquido, ma una massa solida e porosa chiamata "spugna di titanio", che è interconnessa con il sottoprodotto, il cloruro di magnesio (MgCl2), e il magnesio non reagito.

Fase 4: Purificazione e Fusione

Questa miscela viene frantumata e il cloruro di magnesio viene separato. La spugna di titanio rimanente viene quindi purificata attraverso un processo di distillazione sotto vuoto ad alta temperatura per rimuovere qualsiasi magnesio residuo.

Infine, la spugna purificata viene frantumata, miscelata e fusa in un lingotto solido. Questa fusione deve essere eseguita in un forno di rifusione ad arco sotto vuoto (VAR) per, ancora una volta, prevenire qualsiasi contaminazione da ossigeno atmosferico.

Comprendere i Compromessi e i Costi Aggiuntivi

La complessità del processo Kroll crea costi a cascata che vanno oltre le fasi di produzione principali.

L'Enorme Fattura Energetica

Ogni fase—clorurazione, riduzione, distillazione sotto vuoto e fusione ad arco sotto vuoto—consuma enormi quantità di energia. Produrre un chilogrammo di titanio richiede circa 30 volte più energia che produrre un chilogrammo di acciaio comune.

Il Limite del Processo a Lotti

A differenza del flusso continuo di un'acciaieria, il processo Kroll è una serie di lotti discreti e lenti. Ciò limita intrinsecamente il volume di produzione, aumenta i costi di manodopera per unità e impedisce le economie di scala osservate nella produzione di acciaio e alluminio.

Difficile Fabbricazione a Valle

L'alto costo non termina quando il lingotto è formato. La scarsa conducibilità termica e l'elevata resistenza del titanio lo rendono notoriamente difficile da lavorare. Richiede utensili da taglio specializzati, velocità di lavorazione più lente e refrigeranti estesi, aggiungendo costi significativi alla parte fabbricata finale.

La Ricerca di un Metodo Più Economico

Per decenni, i ricercatori hanno cercato un'alternativa più diretta ed economica al processo Kroll.

Promettenti Alternative Elettrochimiche

Processi come il processo FFC Cambridge mirano a ridurre direttamente il biossido di titanio solido in metallo di titanio utilizzando l'elettrolisi in un bagno di sale fuso. In teoria, questo potrebbe essere un percorso più semplice, continuo e meno dispendioso in termini energetici.

Perché il Processo Kroll Persiste

Nonostante queste promettenti alternative, il processo Kroll è stato affinato per oltre 70 anni ed è dimostrato in grado di produrre il titanio di altissima purezza richiesto per applicazioni aerospaziali e mediche critiche. La sfida industriale e finanziaria di scalare una nuova tecnologia per soddisfare questo standard fidato ha finora impedito una sostituzione diffusa.

Fare la Scelta del Materiale Giusta

Comprendere questi ostacoli di produzione è fondamentale per decidere quando e come utilizzare il titanio.

- Se la vostra attenzione principale è il massimo rapporto resistenza/peso e la resistenza alla corrosione: L'alto costo del titanio lavorato con il processo Kroll è giustificato per applicazioni esigenti in cui le prestazioni sono inderogabili, come nell'aerospaziale o negli impianti medici.

- Se la vostra attenzione principale è l'efficacia in termini di costi per applicazioni generali: L'acciaio ad alta resistenza o le leghe di alluminio avanzate saranno quasi sempre la scelta più economica e pratica.

- Se state esplorando la produzione di prossima generazione: Tenete d'occhio i metodi di produzione emergenti, poiché hanno il potenziale per sconvolgere la struttura dei costi, in particolare per applicazioni come la produzione additiva (stampa 3D).

In definitiva, il prezzo del titanio è un riflesso diretto degli straordinari sforzi chimici e ingegneristici necessari per strapparlo dal suo stato naturale ossidato a un metallo puro e utilizzabile.

Tabella Riassuntiva:

| Fattore di Costo | Motivo dell'Alto Costo |

|---|---|

| Lavorazione del Minerale | Non può essere fuso come il ferro; richiede la conversione in TiCl4 volatile. |

| Processo di Riduzione | Processo Kroll lento, basato su lotti, che utilizza magnesio fuso in atmosfera inerte. |

| Consumo Energetico | Richiede circa 30 volte più energia per kg rispetto alla produzione di acciaio. |

| Purificazione e Fusione | Necessita di distillazione sotto vuoto e Rifusione ad Arco Sotto Vuoto (VAR) per prevenire la contaminazione. |

| Fabbricazione | Difficile da lavorare a causa dell'elevata resistenza e della scarsa conducibilità termica. |

Hai bisogno di materiali ad alte prestazioni per il tuo laboratorio?

Le sfide legate alla lavorazione di metalli reattivi come il titanio richiedono attrezzature affidabili e di alta qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio robuste e materiali di consumo necessari per la lavorazione e la ricerca avanzata dei materiali. Sia che stiate sviluppando nuove leghe o analizzando le proprietà dei materiali, le nostre soluzioni supportano precisione e sicurezza in ambienti esigenti.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta oggi i nostri esperti per discutere come i nostri prodotti possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento