La sfida fondamentale nella produzione di massa di nanotubi di carbonio non è l'incapacità di creare grandi quantità, ma la difficoltà nel controllare la qualità e l'uniformità di tali nanotubi su scala industriale e a un costo economicamente sostenibile. Sebbene metodi come la deposizione chimica da fase vapore (CVD) possano produrre tonnellate di materiale, il risultato è spesso una miscela eterogenea di diversi tipi di nanotubi contaminati da impurità, inadatta alla maggior parte delle applicazioni ad alte prestazioni.

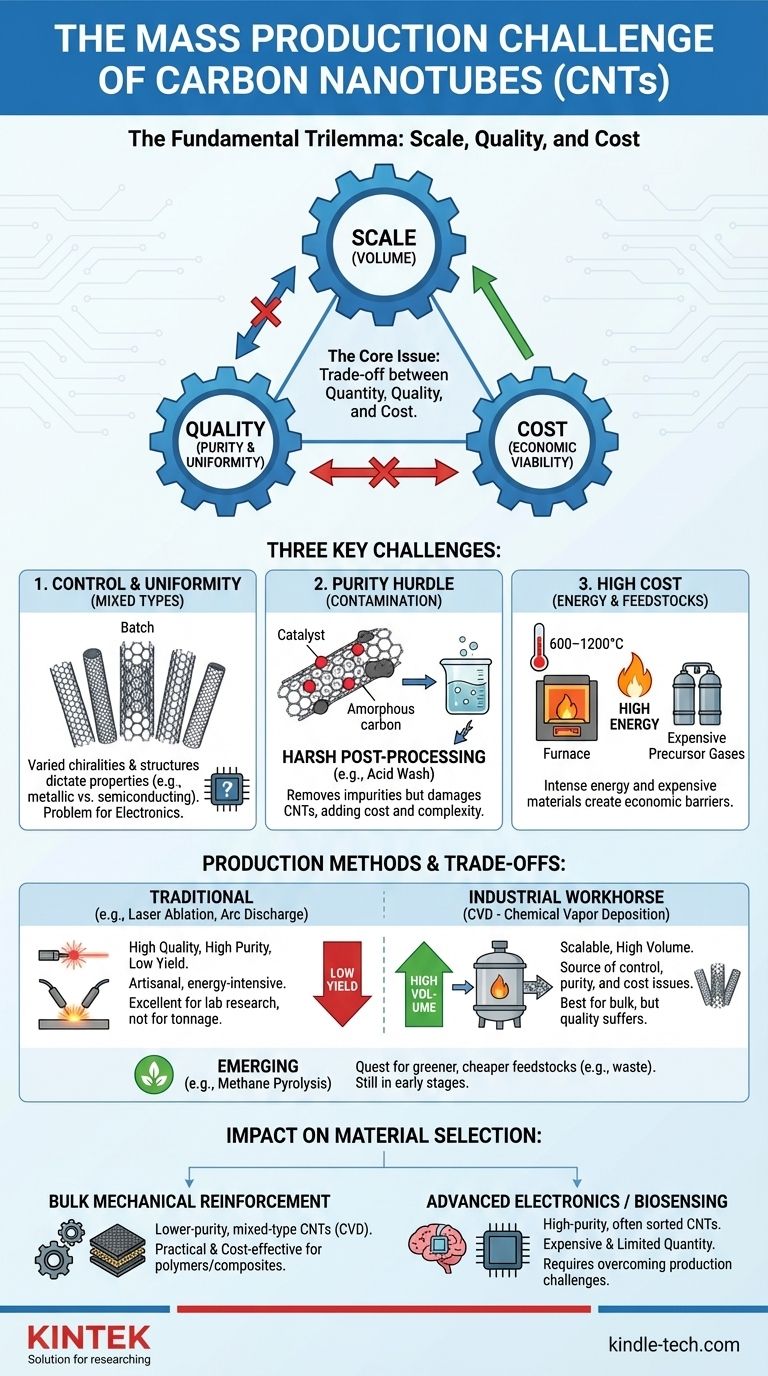

Il problema centrale è un compromesso persistente tra quantità, qualità e costo. Le attuali tecniche di produzione di massa eccellono nel produrre grandi quantità, ma lo fanno a scapito del controllo strutturale e della purezza, creando significative sfide a valle per i produttori.

La Sfida Centrale: Il Trilemma di Scala, Qualità e Costo

Per comprendere la difficoltà della produzione di massa, è necessario vederla come un problema in tre parti. Raggiungere un obiettivo, come l'alto volume, spesso compromette un altro, come la purezza.

Il Problema del Controllo e dell'Uniformità

I metodi dominanti attuali, principalmente la Deposizione Chimica da Fase Vapore (CVD), faticano a produrre un prodotto uniforme. Il processo produce una miscela di nanotubi con diametri, lunghezze e strutture a parete (a parete singola rispetto a parete multipla) variabili.

Ancora più criticamente, produce una miscela di diverse chiralità — la specifica disposizione degli atomi di carbonio. La chiralità determina le proprietà elettroniche di un nanotubo, stabilendo se si comporta come un metallo o un semiconduttore. Per l'elettronica avanzata, questa mancanza di controllo è un fattore decisivo.

L'Ostacolo della Purezza: Contaminazione da Catalizzatore

Il processo CVD si basa su catalizzatori metallici a nanoparticelle (come ferro o nichel) da cui crescono i nanotubi. Sfortunatamente, queste particelle catalitiche spesso rimangono incapsulate nel carbonio o mescolate nel prodotto finale.

La rimozione di queste impurità metalliche e di carbonio amorfo richiede rigorosi passaggi di post-elaborazione, come lavaggi acidi. Questi processi di purificazione non sono solo costosi e complessi, ma possono anche danneggiare i nanotubi, compromettendone l'integrità strutturale e le proprietà desiderate.

L'Alto Costo di Energia e Materie Prime

I reattori CVD operano a temperature estremamente elevate (tipicamente 600–1200°C) e richiedono un flusso continuo di gas idrocarburici specifici come fonte di carbonio.

Il consumo energetico e il costo di questi materiali precursori rendono l'intero processo intrinsecamente costoso, presentando una significativa barriera economica a una produzione di massa a basso costo effettiva.

Uno Sguardo ai Metodi di Produzione

Le sfide sono radicate nella fisica e nella chimica delle tecniche di produzione disponibili. Ogni metodo presenta il proprio insieme di vantaggi e limitazioni.

Metodi Tradizionali: Alta Qualità, Bassa Resa

Metodi come l'ablazione laser e la scarica ad arco possono produrre nanotubi di carbonio di altissima qualità e purezza. Tuttavia, sono estremamente dispendiosi dal punto di vista energetico e operano su piccola scala.

Considerali metodi artigianali. Sono eccellenti per creare campioni incontaminati per la ricerca di laboratorio, ma semplicemente non sono praticabili per produrre materiali in tonnellate.

Il Cavallo di Battaglia Industriale: Deposizione Chimica da Fase Vapore (CVD)

La CVD è il metodo più scalabile e ampiamente utilizzato per la produzione commerciale di CNT oggi. In questo processo, un gas contenente carbonio viene introdotto in un reattore ad alta temperatura, dove si decompone sulle particelle catalitiche, provocando la crescita dei nanotubi.

Sebbene sia la migliore opzione per il volume, la CVD è la fonte delle sfide di controllo, purezza e costo che attualmente definiscono i limiti del settore.

Soluzioni Emergenti: La Ricerca di una Produzione più Ecologica

Nuove ricerche si concentrano sul superamento dei limiti della CVD. Metodi come la pirolisi del metano (scissione del metano in idrogeno e carbonio solido) o l'uso di CO2 catturata tramite elettrolisi del sale fuso mirano a utilizzare materie prime più economiche o di scarto.

Questi metodi "verdi" sperano di ridurre sia il costo che l'impatto ambientale della produzione, ma sono ancora in fasi iniziali e non ancora pronti per una diffusione su scala industriale.

Comprendere i Compromessi

Prendere una decisione pratica sull'utilizzo dei CNT richiede di riconoscere i compromessi intrinseci alla loro produzione.

Alta Purezza vs. Alto Volume

Esiste un conflitto diretto e inevitabile tra purezza e volume di produzione. I nanotubi di purezza più elevata, essenziali per semiconduttori o sensori biomedici, sono prodotti nelle quantità più piccole al costo più elevato.

Al contrario, i CNT sfusi utilizzati come additivi in compositi o polimeri sono prodotti in grandi volumi ma hanno una purezza inferiore e una miscela di strutture. La loro funzione è principalmente il rinforzo meccanico, dove l'uniformità è meno critica.

Il Collo di Bottiglia della Post-Elaborazione

Per molte applicazioni, il risultato "grezzo" di un reattore CVD è inutilizzabile. Il materiale deve quindi subire un'estesa post-elaborazione, inclusa la purificazione per rimuovere i catalizzatori e la selezione per separare i diversi tipi di nanotubi.

Questi passaggi aggiuntivi aumentano significativamente i costi, introducono difetti nei nanotubi e rappresentano un collo di bottiglia importante che ostacola la fluida integrazione dei CNT nelle catene di approvvigionamento manifatturiere.

Come Ciò Influisce sulla Selezione dei Materiali

La scelta del materiale a base di nanotubi di carbonio deve essere allineata con le realtà della sua produzione.

- Se la tua attenzione principale è il rinforzo meccanico di massa: I CNT a minore purezza e di tipo misto provenienti da CVD scalabile sono una scelta pratica ed economicamente vantaggiosa per migliorare polimeri o compositi.

- Se la tua attenzione principale è l'elettronica avanzata o il biosensing: Devi procurarti nanotubi di elevata purezza, spesso selezionati, riconoscendo che saranno costosi e disponibili in quantità limitate a causa di queste sfide produttive.

Comprendere questi vincoli di produzione è la chiave per valutare realisticamente il vero potenziale e il costo dell'applicazione dei nanotubi di carbonio al tuo obiettivo specifico.

Tabella Riassuntiva:

| Sfida | Problema Chiave | Impatto sulla Produzione |

|---|---|---|

| Controllo e Uniformità | Miscela di chiralità, diametri e strutture | Limita l'uso in applicazioni ad alte prestazioni come l'elettronica |

| Purezza | Contaminazione da catalizzatore (es. ferro, nichel) | Richiede una post-elaborazione costosa e dannosa (lavaggi acidi) |

| Costo | Elevato consumo energetico e materie prime costose | Barriere alla scalabilità industriale economicamente sostenibile |

| Limitazioni del Metodo | La CVD aumenta il volume ma sacrifica la qualità; i metodi tradizionali mancano di scala | I compromessi tra quantità e qualità persistono |

Stai faticando a trovare i nanotubi di carbonio giusti per la tua applicazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per le tue esigenze di ricerca e produzione. Sia che tu stia lavorando con compositi, elettronica o materiali avanzati, comprendiamo le sfide relative all'uniformità e alla purezza dei CNT. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere un maggiore controllo ed efficienza nei tuoi processi di laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza