Il vantaggio principale dell'utilizzo di una macinatura a umido è quello di produrre caffè con un profilo aromatico più pulito, brillante e consistente. Questo metodo, formalmente noto come processo lavato, rimuove meticolosamente il frutto che circonda il chicco di caffè prima dell'essiccazione. Ciò consente alle caratteristiche intrinseche del chicco—la sua origine, varietà e terroir—di definire il gusto finale nella tazza.

La scelta tra macinatura a umido (processo lavato) e macinatura a secco (processo naturale) non è una questione di superiorità di uno rispetto all'altro. È una decisione deliberata per mirare a un profilo aromatico specifico: la macinatura a umido mira alla chiarezza e alla precisione, mentre la macinatura a secco coltiva una complessità fruttata e un corpo maggiore.

Chiarire la terminologia: Lavorazione a umido vs. a secco

Prima di approfondire, è fondamentale capire cosa significano questi termini nel contesto della produzione di caffè. La domanda dell'utente tocca un comune punto di confusione.

I due significati di "macinatura a secco"

Il termine "macinatura a secco" può riferirsi a due cose molto diverse. In primo luogo, può descrivere il processo naturale, dove l'intera ciliegia di caffè viene essiccata intera. Questo è il diretto contrapposto al processo a umido.

Tuttavia, "macinatura a secco" si riferisce anche alla fase finale di preparazione per tutti i caffè, dove i chicchi essiccati vengono privati dei loro strati protettivi finali (pergamino o buccia) e vengono poi selezionati e classificati prima dell'esportazione. Per chiarezza, questo articolo userà "macinatura a umido" per intendere il processo lavato e "macinatura a secco" per intendere il processo naturale.

L'obiettivo principale della macinatura a umido: Precisione e purezza

Il processo lavato è un metodo di controllo. Rimuovendo tutte le variabili esterne dal frutto, i produttori possono presentare un caffè nella sua forma più pura.

Come funziona il processo lavato

Il processo prevede diverse fasi chiave. In primo luogo, la buccia esterna e la polpa della ciliegia di caffè vengono rimosse meccanicamente in una macchina chiamata spolpatrice.

Il chicco viene quindi lasciato con uno strato appiccicoso di mucillagine. Questo strato viene scomposto e rimosso, tipicamente attraverso una fermentazione controllata in vasche d'acqua o utilizzando spazzole meccaniche ad alta pressione.

Infine, i chicchi puliti vengono accuratamente lavati prima di essere stesi ad asciugare. L'intera sequenza avviene entro poche ore dalla raccolta del caffè.

L'impatto sul sapore

Rimuovendo precocemente il frutto, la fermentazione degli zuccheri del frutto non conferisce sapore al chicco. Il caffè risultante ha un profilo aromatico "pulito", che permette alle note sottili della sua origine di emergere.

Questo metodo produce tipicamente caffè con acidità più elevata, un corpo più leggero e note gustative brillanti, spesso floreali o agrumate. Mette in evidenza il lavoro svolto a livello di azienda agricola—dalla salute del suolo alla specifica varietà di pianta di caffè.

La consistenza come vantaggio chiave

Il processo lavato offre ai produttori un alto grado di controllo sul risultato. La fermentazione temporizzata e la pulizia meccanica riducono il rischio di muffe, sovra-fermentazione e altri difetti che possono rovinare un lotto.

Ciò porta a un prodotto più uniforme e prevedibile, molto apprezzato dai torrefattori di caffè speciali e dai consumatori che cercano un'esperienza costante.

L'approccio alternativo: Macinatura a secco (processo naturale)

Il processo naturale è il metodo più antico di lavorazione del caffè. Invece di rimuovere il frutto, utilizza l'intera ciliegia per modellare il sapore finale.

Come funziona il processo naturale

In questo metodo, le ciliegie di caffè appena raccolte vengono stese ad asciugare al sole su letti rialzati o patii, con l'intero frutto ancora intatto.

Vengono rastrellate e girate frequentemente per garantire un'essiccazione uniforme e prevenire la muffa. Questo processo può richiedere diverse settimane, durante le quali gli zuccheri e gli aromi della polpa del frutto che si sta essiccando vengono assorbiti dal chicco all'interno.

L'impatto sul sapore

Questo assorbimento di zuccheri del frutto crea un profilo aromatico drasticamente diverso. I caffè lavorati naturalmente sono noti per il loro corpo pieno, la bassa acidità e i sapori intensi e fruttati.

Le note di degustazione comuni includono fragola, mirtillo e frutti tropicali, spesso accompagnate da una qualità vinosa o persino fermentata. Questo metodo è celebrato per i profili di tazza unici e complessi che può produrre.

Comprendere i compromessi

Nessuno dei due metodi è perfetto; ognuno presenta una serie distinta di vantaggi e svantaggi che i produttori devono valutare.

Consumo di acqua: La considerazione ambientale

Il compromesso più significativo del processo di macinatura a umido (lavato) è il suo elevato consumo di acqua. Nelle regioni produttrici di caffè dove l'acqua è una risorsa scarsa, questo pone una seria sfida ambientale ed economica.

Il processo naturale, al contrario, richiede quasi nessuna acqua, rendendolo una scelta molto più sostenibile nei climi secchi.

Profilo aromatico: Chiarezza vs. complessità

La scelta è fondamentalmente legata al risultato desiderato. Il processo a umido è per i produttori che vogliono mostrare il sapore puro e inalterato dei loro chicchi di caffè.

Il processo a secco è per coloro che vogliono creare un profilo aromatico complesso e fruttato, dove la lavorazione stessa diventa una parte distintiva del gusto finale.

Rischio di difetti e abilità

Mentre il processo lavato è più controllato, il processo naturale è molto più rischioso. Un'essiccazione irregolare può facilmente portare a muffe o a sapori acidi e sovra-fermentati.

Produrre un caffè naturale di alta qualità e pulito richiede immensa abilità, condizioni climatiche ideali e meticolosa attenzione ai dettagli, rendendolo un metodo più impegnativo e meno consistente.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare una macinatura a umido o a secco è guidata dal risultato desiderato, dalle risorse disponibili e dal clima locale.

- Se il tuo obiettivo principale è un profilo aromatico consistente, brillante e pulito: La macinatura a umido (processo lavato) è la scelta definitiva, poiché minimizza l'influenza del frutto ed evidenzia l'origine del caffè.

- Se il tuo obiettivo principale è una tazza complessa, fruttata e corposa: La macinatura a secco (processo naturale) è il metodo che fornirà quelle caratteristiche uniche e fermentate.

- Se il tuo obiettivo principale è la sostenibilità ambientale in una regione con scarsità d'acqua: Il processo a secco è spesso la scelta più responsabile e pratica.

Comprendere questi metodi di lavorazione fondamentali ti consente di selezionare i caffè con intenzione, allineando la tazza finale al tuo gusto desiderato.

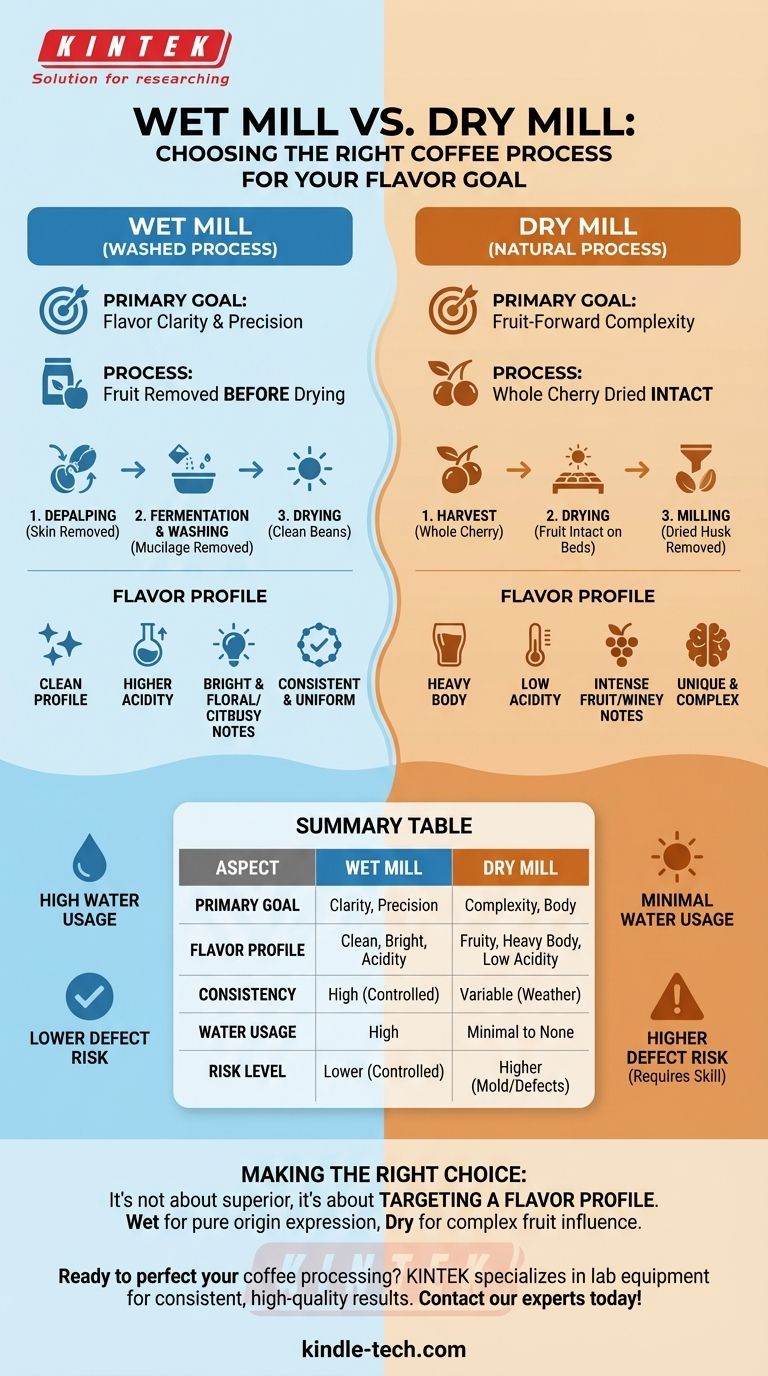

Tabella riassuntiva:

| Aspetto | Macinatura a umido (Processo lavato) | Macinatura a secco (Processo naturale) |

|---|---|---|

| Obiettivo primario | Chiarezza e precisione del sapore | Complessità fruttata |

| Profilo aromatico | Pulito, brillante, acidità più elevata | Corpo pieno, bassa acidità, fruttato |

| Consistenza | Elevata (processo controllato) | Variabile (dipendente dal clima) |

| Consumo di acqua | Elevato | Minimo o nullo |

| Livello di rischio | Inferiore (fermentazione controllata) | Superiore (rischio di muffe/difetti) |

Pronto a perfezionare la tua lavorazione del caffè? Che tu stia mirando ai profili puliti e brillanti della macinatura a umido o alle complesse note fruttate della lavorazione naturale, avere l'attrezzatura giusta è fondamentale. Presso KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo per produttori e ricercatori di caffè. Dalle precise vasche di fermentazione agli affidabili analizzatori di essiccazione, le nostre soluzioni ti aiutano a ottenere risultati consistenti e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di lavorazione del caffè ed elevare la qualità del tuo prodotto.

Guida Visiva

Prodotti correlati

- laboratorio macinazione criogenica uso azoto liquido per polverizzare materie prime plastiche e materiali termosensibili

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macinino da laboratorio per la preparazione di campioni

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

Domande frequenti

- Quale strumento potrebbe essere usato per polverizzare un oggetto? Abbina lo strumento alla durezza e fragilità del tuo materiale

- Cos'è la macinazione criogenica delle erbe? Preserva il sapore e la potenza con la macinazione sottozero

- Qual è la funzione delle attrezzature di macinazione meccanica nel pretrattamento della lignocellulosa? Massimizzare le rese di biodiesel da lievito

- Cos'è la macinazione criogenica degli alimenti? La guida definitiva per preservare sapore e aroma

- Cos'è la macinazione a freddo? Ottenere particelle ultrafini senza danni termici