In sintesi, vengono applicati diversi rivestimenti sugli inserti utensili in metallo duro per migliorarne drasticamente le prestazioni fornendo proprietà di cui il substrato di metallo duro sottostante è privo. Questi rivestimenti agiscono come uno scudo specializzato, progettato per contrastare le sfide specifiche di un'operazione di lavorazione, principalmente aumentando la durezza superficiale per la resistenza all'usura, agendo come barriera termica contro il calore intenso e riducendo l'attrito.

La ragione fondamentale della varietà di rivestimenti è che non esiste un'unica soluzione "migliore". La scelta del rivestimento è un compromesso strategico, che bilancia durezza, resistenza al calore e lubrificità per adattarsi precisamente alle esigenze del materiale da tagliare e al tipo di lavorazione eseguita.

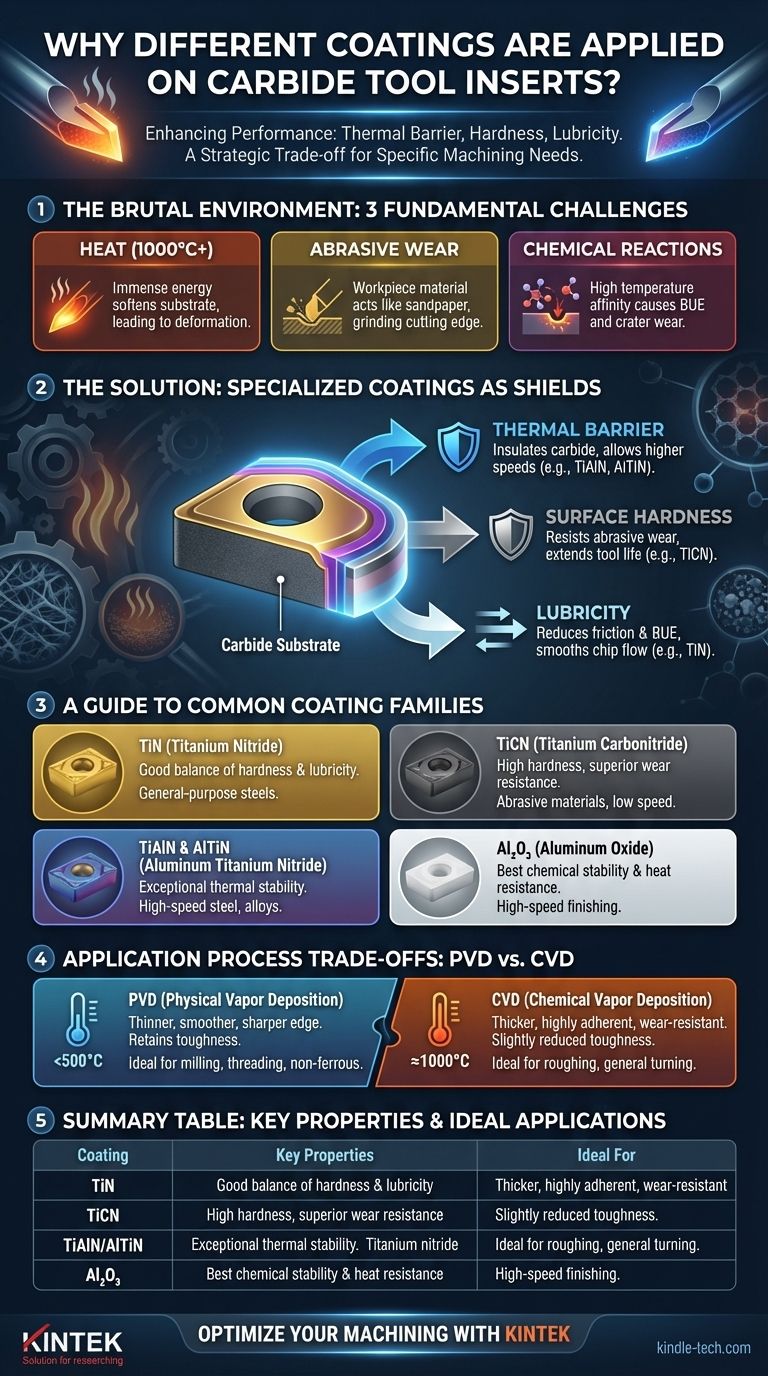

Le Sfide Fondamentali nella Lavorazione

Per capire perché i rivestimenti sono essenziali, dobbiamo prima riconoscere l'ambiente brutale a cui è sottoposto un tagliente. L'inserto in metallo duro è in costante battaglia contro tre forze principali che cercano di distruggerlo.

La Battaglia Contro il Calore

L'energia richiesta per tranciare il metallo genera un calore immenso, che spesso supera i 1.000°C (1.800°F) sulla punta dell'utensile. Questa temperatura estrema può ammorbidire il substrato di metallo duro, facendolo deformare plasticamente e perdere rapidamente il suo tagliente.

Resistenza all'Usura Abrasiva

Il materiale del pezzo, in particolare le leghe contenenti carburi duri o elementi abrasivi come la sabbia nelle fusioni, agisce come carta vetrata contro l'utensile. Questo usura abrasiva erode il tagliente, portando a una scarsa finitura superficiale e a imprecisioni dimensionali.

Prevenzione delle Reazioni Chimiche

Ad alte temperature, può svilupparsi un'affinità chimica tra l'utensile e il pezzo. Ciò può causare la saldatura del materiale del pezzo alla punta dell'utensile (noto come bordo riportato o BUE) o la diffusione di elementi dall'utensile, indebolendolo in un processo chiamato usura a cratere.

Come i Rivestimenti Funzionano come Soluzione

I rivestimenti sono strati microscopici, tipicamente da 1 a 15 micron, depositati per vapore sul metallo duro. Ogni tipo di rivestimento fornisce una combinazione specifica di vantaggi per contrastare le sfide della lavorazione.

Barriera Termica: Isolamento del Metallo Duro

Molti rivestimenti moderni, in particolare quelli contenenti alluminio (come TiAlN e AlTiN), formano uno strato stabile e isolante di ossido di alluminio (Al₂O₃) alle alte temperature di taglio. Questo strato agisce come barriera termica, rallentando il trasferimento di calore nel substrato di metallo duro e consentendo all'utensile di mantenere la sua durezza a velocità di taglio molto più elevate.

Durezza Superficiale: Uno Scudo Contro l'Abrasione

I rivestimenti sono significativamente più duri del metallo duro stesso. Un rivestimento come il Carbonitruro di Titanio (TiCN) fornisce un'eccezionale durezza superficiale, creando uno scudo che resiste direttamente all'usura abrasiva del materiale del pezzo, estendendo drasticamente la vita dell'utensile.

Lubrificità: Riduzione dell'Attrito e del Bordo Riportato

Un rivestimento liscio e lubrificante riduce il coefficiente di attrito tra l'utensile e il truciolo. Ciò consente al truciolo di scorrere più facilmente sulla faccia dell'utensile, il che riduce la generazione di calore e impedisce al materiale del pezzo di attaccarsi al tagliente (bordo riportato), un problema comune quando si lavorano materiali gommosi come alluminio e acciaio inossidabile.

Una Guida alle Famiglie di Rivestimenti Comuni

I rivestimenti "diversi" esistono perché ognuno è progettato per dare priorità a determinati vantaggi, rendendoli adatti a diverse applicazioni.

TiN (Nitruro di Titanio)

Questo è il classico rivestimento color oro per uso generico. Offre un buon equilibrio tra maggiore durezza e lubrificità, fungendo da eccellente miglioramento di base rispetto al metallo duro non rivestito per un'ampia gamma di applicazioni negli acciai.

TiCN (Carbonitruro di Titanio)

Aggiungendo carbonio, il TiCN diventa significativamente più duro e più resistente all'usura rispetto al TiN. Il suo vantaggio principale è una prestazione superiore nei materiali abrasivi come la ghisa o quando si taglia a velocità inferiori dove il calore è meno una preoccupazione rispetto all'abrasione.

TiAlN & AlTiN (Nitruro di Titanio e Alluminio)

Questi sono i cavalli di battaglia della moderna lavorazione ad alte prestazioni. Il contenuto di alluminio consente loro di formare uno strato protettivo di ossido di alluminio ad alte temperature, conferendo loro un'eccezionale stabilità termica. Ciò li rende ideali per il taglio ad alta velocità di acciai, acciai inossidabili e leghe ad alta temperatura. L'AlTiN, con un contenuto di alluminio più elevato, generalmente offre prestazioni migliori a temperature ancora più elevate.

Al₂O₃ (Ossido di Alluminio)

Applicato come strato spesso tramite un processo ad alta temperatura, l'Al₂O₃ offre la migliore stabilità chimica e resistenza al calore. Eccelle nella finitura ad alta velocità di acciai e ghisa, dove mantenere un tagliente pulito sotto calore intenso è fondamentale. Viene spesso utilizzato come strato più esterno in un rivestimento multistrato.

Comprendere i Compromessi: PVD vs. CVD

Il metodo utilizzato per applicare il rivestimento è importante quanto il materiale del rivestimento stesso. Questa scelta rappresenta un compromesso ingegneristico chiave.

CVD (Deposizione Chimica da Vapore)

Questo processo ad alta temperatura (circa 1.000°C) crea rivestimenti spessi, altamente aderenti e molto resistenti all'usura. È eccellente per sgrossatura e tornitura generale di acciaio e ghisa. Tuttavia, l'alto calore può ridurre leggermente la tenacità del metallo duro, e il rivestimento più spesso può arrotondare il tagliente, rendendolo meno adatto per applicazioni che richiedono una nitidezza estrema.

PVD (Deposizione Fisica da Vapore)

Questo è un processo a temperatura più bassa (inferiore a 500°C). Produce un rivestimento più sottile e liscio, preservando la tenacità e la nitidezza intrinseche del substrato di metallo duro. Il PVD è la scelta preferita per la fresatura (dove la tenacità è fondamentale a causa dei tagli interrotti), la filettatura e la lavorazione di materiali non ferrosi come l'alluminio che richiedono un tagliente molto affilato per prevenire il bordo riportato.

Selezionare il Rivestimento Giusto per la Tua Applicazione

Scegliere un rivestimento non significa trovare quello "migliore", ma quello più appropriato. Basa la tua decisione sul materiale che stai tagliando e sul tuo obiettivo di prestazione principale.

- Se la tua attenzione principale è la lavorazione generica di acciai: Inizia con un versatile rivestimento PVD TiAlN per un ottimo equilibrio tra resistenza all'usura e tenacità.

- Se la tua attenzione principale è il taglio di materiali abrasivi come la ghisa: Un rivestimento CVD duro con strati di TiCN o Al₂O₃ fornisce la necessaria resistenza all'usura abrasiva.

- Se la tua attenzione principale è la massima velocità e produttività in acciai duri o leghe: Un rivestimento AlTiN o CVD multistrato con uno spesso strato superiore di Al₂O₃ è progettato per questo ambiente ad alto calore.

- Se la tua attenzione principale è una finitura di alta qualità su alluminio o acciaio inossidabile: Un tagliente molto affilato con un rivestimento PVD sottile e liscio (come TiN) o anche un inserto lucidato non rivestito è l'ideale per prevenire l'adesione del materiale.

In definitiva, la selezione del rivestimento corretto trasforma un utensile da taglio da un pezzo di metallo duro a una soluzione altamente specializzata progettata per un compito specifico.

Tabella Riassuntiva:

| Tipo di Rivestimento | Proprietà Chiave | Ideale Per |

|---|---|---|

| TiN (Nitruro di Titanio) | Buona durezza, lubrificità | Lavorazione generale dell'acciaio |

| TiCN (Carbonitruro di Titanio) | Elevata durezza, resistenza all'usura | Materiali abrasivi (es. ghisa) |

| TiAlN/AlTiN (Nitruro di Titanio e Alluminio) | Eccellente stabilità termica, resistenza al calore | Taglio ad alta velocità di acciai, acciai inossidabili |

| Al₂O₃ (Ossido di Alluminio) | Superiore stabilità chimica, resistenza al calore | Finitura ad alta velocità di acciai, ghisa |

Pronto a ottimizzare il tuo processo di lavorazione con il giusto rivestimento per utensili? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo, inclusi utensili da taglio progettati per una durata ed efficienza superiori. La nostra esperienza ti aiuta a selezionare il rivestimento ideale per il tuo materiale e applicazione specifici, massimizzando la durata dell'utensile e la produttività. Contatta oggi i nostri esperti per discutere le tue esigenze di laboratorio o di produzione e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione