Per sintetizzare grandi quantità di nanoparticelle, non esiste un unico metodo "preferito", poiché la scelta ottimale è dettata dal materiale specifico, dalla qualità richiesta e dal costo target. Tuttavia, la strategia industriale dominante si sta allontanando dai tradizionali processi batch su scala di laboratorio verso la sintesi a flusso continuo. Questi sistemi, in particolare metodi come la sintesi in fase gassosa (ad esempio, la pirolisi a spruzzo di fiamma) e la sintesi idrotermale continua, sono specificamente progettati per un'elevata produttività e consistenza su larga scala.

La sfida principale della produzione di nanoparticelle su larga scala non è semplicemente produrne di più, ma produrle in modo consistente ed economico. Il metodo più adatto è quindi un compromesso strategico tra volume di produzione, precisione delle particelle e fattibilità economica.

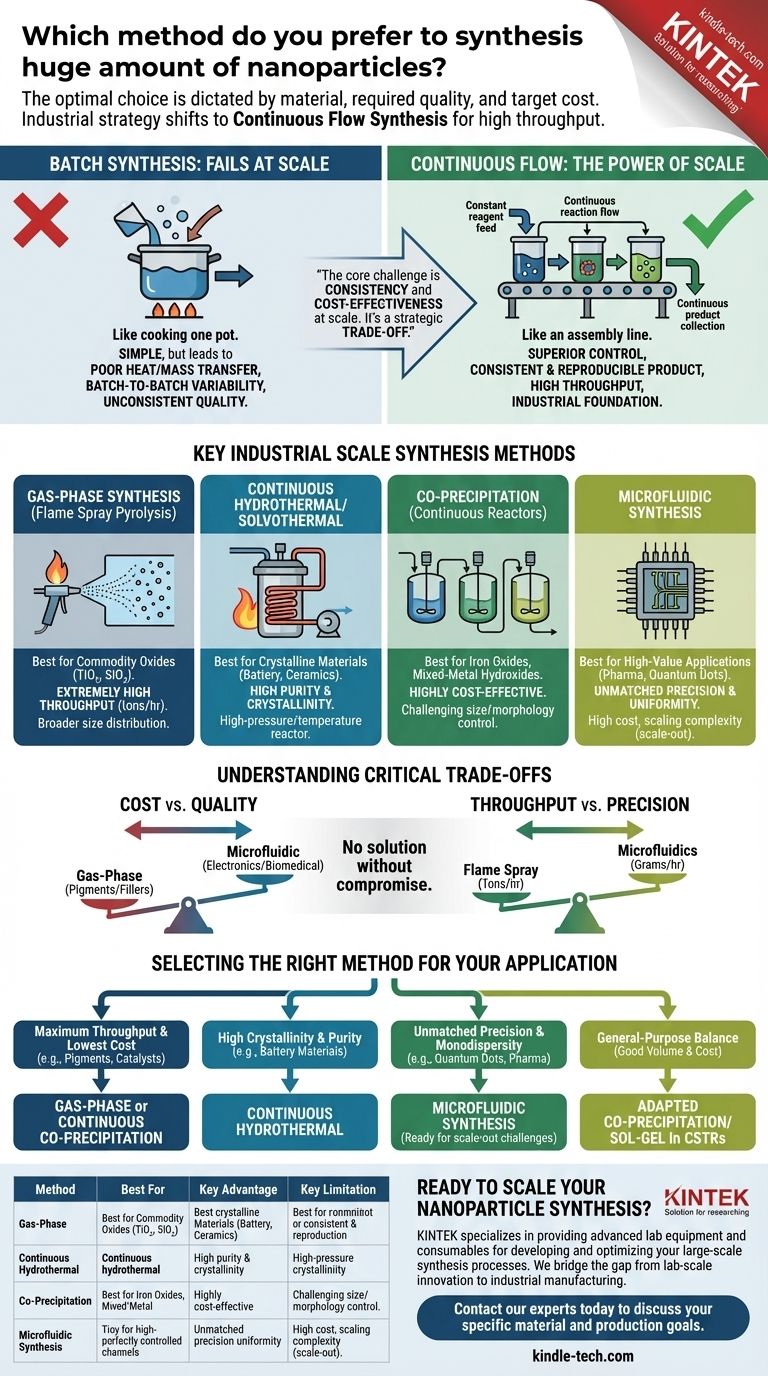

La Divisione Fondamentale: Sintesi Batch vs. Continua

Per comprendere la produzione su larga scala, è necessario distinguere innanzitutto tra lavorazione batch e continua. Questo è il fattore più importante che determina la scalabilità.

Perché la Sintesi Batch Fallisce su Larga Scala

Un processo batch è come cucinare una singola pentola di zuppa. Si aggiungono tutti gli ingredienti, si lascia reagire e poi si raccoglie il prodotto finale.

Sebbene semplice per gli esperimenti di laboratorio, questo modello si interrompe a grandi volumi. L'ingrandimento di un reattore batch porta a uno scarso trasferimento di calore e massa, con conseguenti gradienti di temperatura e concentrazione. Ciò crea una significativa variabilità da lotto a lotto, in cui le nanoparticelle di una produzione differiscono per dimensione, forma e qualità dalla successiva.

Il Potere del Flusso Continuo

La sintesi a flusso continuo è come una catena di montaggio. I reagenti vengono costantemente immessi in un reattore, la reazione avviene mentre scorrono attraverso di esso e il prodotto viene continuamente raccolto all'uscita.

Questo approccio offre un controllo superiore sulle condizioni di reazione come temperatura, pressione e miscelazione in ogni punto del reattore. Il risultato è un prodotto altamente consistente e riproducibile con una produttività significativamente più elevata, rendendolo la base della produzione industriale di nanoparticelle.

Metodi di Sintesi Chiave per la Scala Industriale

Diversi metodi sono stati adattati con successo per la produzione continua su larga scala. La scelta dipende interamente dal tipo di nanoparticella che è necessario produrre.

Sintesi in Fase Gassosa (Pirolisi a Spruzzo di Fiamma)

Questo è un metodo fondamentale per la produzione di nanoparticelle di ossidi di base come il biossido di titanio (TiO₂), il biossido di silicio (SiO₂) e l'allumina fumata.

Un liquido precursore viene spruzzato in una fiamma ad alta temperatura, dove evapora, si decompone e nuclea in nanoparticelle nel flusso di gas. Offre tassi di produzione estremamente elevati (tonnellate all'ora) ma generalmente produce particelle con una distribuzione dimensionale più ampia.

Sintesi Idrotermale/Solvotermale Continua

Questo metodo è ideale per la produzione di nanoparticelle altamente cristalline, in particolare ossidi metallici complessi.

I reagenti vengono miscelati e pompati attraverso un reattore riscaldato e pressurizzato, spesso utilizzando acqua supercritica o altri solventi. Le condizioni estreme accelerano la reazione e la cristallizzazione, producendo nanoparticelle di alta qualità e purezza con un'elevata produttività.

Co-precipitazione in Reattori Continui

La co-precipitazione è un metodo semplice e altamente conveniente in cui i sali disciolti vengono miscelati per precipitare un prodotto insolubile.

Quando adattato per il flusso continuo utilizzando reattori a serbatoio agitato continuo (CSTR) in serie, consente la produzione su larga scala di materiali come ossidi di ferro o idrossidi di metalli misti. Sebbene sia semplice, ottenere un controllo preciso sulla dimensione e sulla morfologia delle particelle può essere difficile.

Sintesi Microfluidica

La microfluidica rappresenta l'apice della precisione. I reagenti vengono pompati attraverso canali su scala micrometrica dove la miscelazione è perfettamente controllata, portando a nanoparticelle eccezionalmente uniformi (monodisperse).

Tuttavia, la scalabilità si ottiene "scalando in orizzontale" – facendo funzionare migliaia di microrreattori in parallelo – piuttosto che "scalando in verticale". Ciò può portare a costi di capitale elevati e complessità ingegneristica, riservandola per applicazioni di alto valore come prodotti farmaceutici o punti quantici.

Comprendere i Compromessi Critici

La scelta di un metodo di sintesi su larga scala implica il bilanciamento di priorità contrastanti. Non esiste una soluzione senza compromessi.

Costo vs. Qualità

La sintesi in fase gassosa è spesso la più economica per chilogrammo, rendendola ideale per pigmenti e riempitivi. Al contrario, la sintesi microfluidica offre qualità e uniformità ineguagliabili ma a un costo di capitale e operativo significativamente più elevato, adatta per elettronica avanzata o agenti di imaging biomedico.

Produttività vs. Precisione

La pirolisi a spruzzo di fiamma offre un'enorme produttività ma con meno controllo sulla dimensione delle particelle. I metodi idrotermali continui offrono un buon equilibrio, mentre la microfluidica privilegia la precisione rispetto al volume grezzo, producendo da grammi a chilogrammi all'ora piuttosto che tonnellate.

Versatilità del Materiale

Nessun singolo metodo funziona per tutti i materiali. La sintesi in fase gassosa eccelle con ossidi semplici e stabili. I metodi idrotermali sono versatili per una vasta gamma di materiali inorganici cristallini. La sintesi di nanoparticelle metalliche richiede spesso chimiche diverse, come la riduzione di sali metallici in reattori a flusso continuo.

Selezione del Metodo Giusto per la Tua Applicazione

La tua decisione finale deve essere guidata dal tuo obiettivo ultimo. Analizza il driver primario del tuo progetto per determinare il percorso migliore da seguire.

- Se il tuo obiettivo principale è la massima produttività e il costo più basso (ad esempio, pigmenti, riempitivi, catalizzatori): La sintesi in fase gassosa come la pirolisi a spruzzo di fiamma o un processo di co-precipitazione continua sono i tuoi candidati più forti.

- Se il tuo obiettivo principale è l'elevata cristallinità e purezza per materiali speciali (ad esempio, materiali per batterie, ceramiche avanzate): La sintesi idrotermale o solvotermale continua fornisce la qualità necessaria su scala industriale.

- Se il tuo obiettivo principale è una precisione e monodispersità ineguagliabili (ad esempio, punti quantici, rilascio di farmaci, diagnostica medica): La sintesi microfluidica è la scelta tecnica superiore, ma devi essere preparato alle sfide della scalabilità orizzontale.

- Se il tuo obiettivo principale è un equilibrio generico tra buon volume e costo moderato: L'adattamento di un processo di co-precipitazione o sol-gel all'interno di una serie di reattori a serbatoio agitato continuo spesso centra l'obiettivo.

In definitiva, il metodo migliore è quello che produce in modo affidabile ed economico nanoparticelle con le proprietà specifiche richieste dalla tua applicazione.

Tabella Riepilogativa:

| Metodo | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Sintesi in Fase Gassosa | Ossidi di Base (TiO₂, SiO₂) | Produttività Estremamente Elevata (tonnellate/ora) | Distribuzione Dimensionale Più Ampia |

| Idrotermale Continua | Materiali Cristallini (Batterie, Ceramiche) | Elevata Purezza & Cristallinità | Reattore ad Alta Pressione/Temperatura |

| Co-precipitazione (Continua) | Ossidi di Ferro, Idrossidi di Metalli Misti | Altamente Conveniente | Controllo Difficile di Dimensione/Morfologia |

| Sintesi Microfluidica | Applicazioni di Alto Valore (Farmaceutica, Punti Quantici) | Precisione & Uniformità Ineguagliabili | Costo Elevato, Complessità di Scalabilità |

Pronto a Scalare la Tua Sintesi di Nanoparticelle?

Scegliere il giusto metodo di produzione è fondamentale per raggiungere i volumi, la consistenza e gli obiettivi di costo che il tuo progetto richiede. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati necessari per sviluppare e ottimizzare i tuoi processi di sintesi su larga scala.

La nostra esperienza supporta un'ampia gamma di tecniche, dai robusti sistemi in fase gassosa ai precisi reattori microfluidici. Lasciaci aiutarti a colmare il divario dall'innovazione su scala di laboratorio alla produzione industriale.

Contatta i nostri esperti oggi stesso per discutere i tuoi obiettivi specifici di materiale e produzione.

Guida Visiva

Prodotti correlati

- Produttore personalizzato di parti in PTFE Teflon per setaccio setacciante F4 in mesh PTFE

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

Domande frequenti

- Perché il filo di PTFE viene utilizzato per appendere i campioni metallici nei test di corrosione del biodiesel? Garantire risultati sperimentali puri

- Qual è la funzione dei corpi dei reattori di PTFE nei sistemi micro-CSTR? Migliorare la stabilità chimica e il flusso

- Cosa sono le leghe in parole semplici? Sblocca il potere dei materiali ingegnerizzati

- Quali sono i vantaggi dell'utilizzo di stampi in PTFE per campioni ignifughi di resina epossidica? Garantire test di materiali ad alta purezza

- Quali sono i quattro tipi principali di sensori? Una guida alla fonte di alimentazione e al tipo di segnale