In breve, gli acciai che possono essere temprati con successo sono quelli con un contenuto di carbonio sufficiente. Ciò include la maggior parte degli acciai a medio tenore di carbonio, degli acciai ad alto tenore di carbonio, degli acciai legati, degli acciai per utensili e di specifici gradi di acciaio inossidabile. La capacità di indurimento non è definita dal nome dell'acciaio, ma dalla sua composizione chimica, che determina come risponde al raffreddamento rapido.

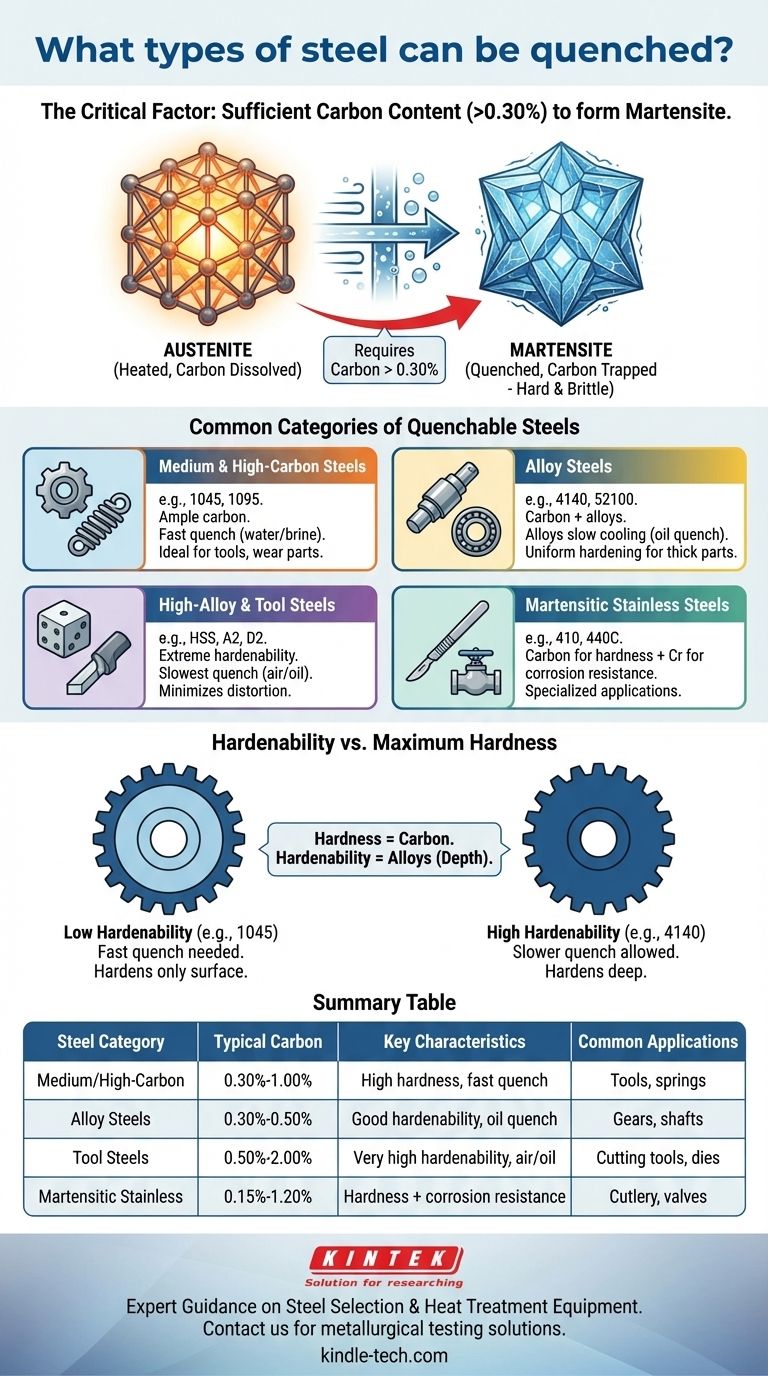

Il fattore critico che determina se un acciaio può essere temprato è il suo contenuto di carbonio. Mentre gli elementi di lega determinano quanto velocemente si deve temprare (la "temprabilità"), un acciaio deve contenere abbastanza carbonio – tipicamente superiore allo 0,30% – per formare la microstruttura dura e fragile nota come martensite durante il raffreddamento.

Il requisito fondamentale per la tempra: il carbonio

La tempra è un processo di trattamento termico progettato per fissare una specifica struttura atomica. Il successo di questo processo dipende quasi interamente da un elemento: il carbonio.

Perché il carbonio è essenziale

Quando l'acciaio viene riscaldato ad alta temperatura (un processo chiamato austenitizzazione), gli atomi di ferro si riorganizzano in una struttura chiamata austenite. Questa struttura ha la capacità unica di dissolvere una quantità significativa di atomi di carbonio all'interno del suo reticolo.

La trasformazione in martensite

Se questa austenite viene raffreddata molto rapidamente (temprata), gli atomi di carbonio rimangono intrappolati. Il reticolo di ferro è costretto a trasformarsi in una struttura altamente sollecitata, dura e fragile chiamata martensite. Questa trasformazione è la base dell'indurimento dell'acciaio.

La soglia minima di carbonio

Senza una quantità sufficiente di carbonio disciolto, la trasformazione martensitica non può avvenire efficacemente. Gli acciai con un contenuto di carbonio molto basso formeranno semplicemente strutture più morbide e più duttili, indipendentemente dalla velocità con cui vengono raffreddati.

Una regola generale è che un acciaio necessita di almeno lo 0,30% - 0,35% di carbonio per ottenere un significativo indurimento tramite tempra.

Categorie comuni di acciai temprabili

Basandoci sul principio del carbonio, possiamo identificare diverse famiglie principali di acciaio che vengono regolarmente temprate.

Acciai a medio e alto tenore di carbonio

Questi sono gli esempi più semplici. Gli acciai a medio tenore di carbonio (es. AISI 1045) e gli acciai ad alto tenore di carbonio (es. AISI 1095) hanno un'ampia quantità di carbonio per formare martensite dura, rendendoli ideali per utensili, molle e parti soggette ad usura.

Acciai legati

Gli acciai legati come il cromo-molibdeno (es. 4140) o gli acciai per cuscinetti (es. 52100) contengono carbonio più altri elementi come cromo, nichel o manganese. Questi elementi di lega non aumentano la durezza massima ma rallentano in modo critico la velocità di raffreddamento richiesta.

Acciai altolegati e per utensili

Questa categoria include acciai rapidi (HSS), acciai per stampi e altre leghe complesse. La loro alta concentrazione di elementi di lega conferisce loro un'estrema temprabilità, consentendo di indurirli con una tempra molto più lenta, come in olio o anche in aria ferma, il che riduce il rischio di cricche e distorsioni.

Acciai inossidabili martensitici

Mentre molti acciai inossidabili (come il comune grado 304) sono austenitici e non possono essere induriti per tempra, una famiglia specifica può farlo. Gli acciai inossidabili martensitici (es. 410, 420 e 440C) sono formulati con abbastanza carbonio per rispondere al trattamento termico, combinando resistenza alla corrosione con elevata resistenza e durezza.

Comprendere i compromessi: temprabilità vs. durezza

È fondamentale distinguere tra durezza massima e temprabilità. Non sono la stessa cosa, e comprendere la differenza è la chiave per il controllo del processo.

La durezza è determinata dal carbonio

La massima durezza raggiungibile di un acciaio è quasi esclusivamente una funzione del suo contenuto di carbonio. Un acciaio al carbonio semplice 1095 e un complesso acciaio per utensili HSS con la stessa percentuale di carbonio raggiungeranno all'incirca la stessa durezza di picco.

La temprabilità è determinata dalle leghe

La temprabilità si riferisce alla capacità di un acciaio di essere indurito fino a una certa profondità. Gli elementi di lega rallentano la trasformazione dall'austenite, dandoti più tempo per raffreddare il pezzo prima che si formino strutture più morbide.

Un acciaio a bassa temprabilità (come il 1045) deve essere temprato estremamente velocemente, il che significa che solo una sottile "pelle" esterna può indurirsi completamente su un pezzo spesso. Un acciaio ad alta temprabilità (come il 4140 o un acciaio per utensili temprabile all'aria) può essere raffreddato più lentamente, consentendo all'intera sezione trasversale di un pezzo spesso di raggiungere la piena durezza.

Acciai che non possono essere temprati efficacemente

Gli esempi più comuni sono gli acciai a basso tenore di carbonio (es. AISI 1018, A36). Con un contenuto di carbonio spesso inferiore allo 0,20%, semplicemente mancano della materia prima necessaria per formare una quantità significativa di martensite, indipendentemente dalla velocità con cui vengono temprati.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'acciaio e del metodo di tempra giusti dipende interamente dal risultato desiderato, dalla geometria del pezzo e dal livello di rischio accettabile.

- Se il tuo obiettivo principale è ottenere un'elevata durezza superficiale su un pezzo semplice: Un acciaio al carbonio semplice medio o alto con una tempra molto rapida in acqua o salamoia è una scelta economicamente vantaggiosa.

- Se il tuo obiettivo principale è indurire uniformemente un pezzo complesso o una sezione spessa: È necessario un acciaio legato (come 4140 o 4340), poiché la sua maggiore temprabilità consente una tempra in olio più lenta e meno stressante.

- Se il tuo obiettivo principale è minimizzare la distorsione e le cricche su un componente critico: Un acciaio per utensili temprabile all'aria (come l'A2) offre la massima temprabilità, consentendo la tempra più delicata possibile.

- Se il tuo obiettivo principale è bilanciare durezza e resistenza alla corrosione: Un acciaio inossidabile martensitico (come il 440C) è l'unica opzione praticabile.

In definitiva, l'indurimento di successo consiste nel creare martensite abbinando la composizione dell'acciaio a una velocità di raffreddamento compatibile.

Tabella riassuntiva:

| Categoria di acciaio | Contenuto tipico di carbonio | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| Acciai a medio/alto tenore di carbonio (es. 1045, 1095) | 0,30% - 1,00% | Elevata durezza, richiede tempra rapida (acqua/salamoia) | Utensili, molle, parti soggette ad usura |

| Acciai legati (es. 4140, 4340) | 0,30% - 0,50% | Buona temprabilità, tempra in olio, indurimento uniforme | Ingranaggi, alberi, componenti strutturali |

| Acciai per utensili (es. A2, D2, HSS) | 0,50% - 2,00% | Temprabilità molto elevata, tempra in aria/olio, resistenti all'usura | Utensili da taglio, stampi, matrici |

| Acciai inossidabili martensitici (es. 410, 440C) | 0,15% - 1,20% | Combina durezza con resistenza alla corrosione | Posate, valvole, strumenti chirurgici |

| Acciai a basso tenore di carbonio (es. 1018, A36) | <0,30% | Non possono essere induriti efficacemente tramite tempra | Componenti strutturali, telai di macchinari |

Hai bisogno di una guida esperta sulla selezione dell'acciaio e sul trattamento termico?

La scelta dell'acciaio e del processo di tempra giusti è fondamentale per ottenere la durezza, la durabilità e le prestazioni desiderate nei tuoi componenti. La scelta sbagliata può portare a guasti del pezzo, cricche o durezza insufficiente.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per test metallurgici, inclusi forni per processi di trattamento termico come la tempra. Aiutiamo laboratori e produttori a:

- Selezionare i gradi di acciaio appropriati per applicazioni specifiche

- Ottimizzare i parametri di trattamento termico per risultati coerenti

- Garantire il controllo qualità con una gestione precisa della temperatura

Lascia che la nostra esperienza guidi le tue decisioni sui materiali. Contattaci oggi per discutere come possiamo supportare le esigenze di analisi dell'acciaio e trattamento termico del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Stampi per pressatura isostatica per laboratorio

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa manuale a caldo

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

Domande frequenti

- Quali sono i vantaggi della pressatura a caldo per gli elettroliti PEO? Raggiunge una densità superiore e prestazioni senza solventi.

- Perché è necessaria una pressa a caldo da laboratorio per i catodi depolarizzati dall'ossigeno? Garantire stampaggio di precisione e conduttività.

- Come migliora una pressa a caldo da laboratorio la struttura microscopica dei catodi compositi polimero-ceramica?

- Quale ruolo svolge una pressa a caldo da laboratorio nella vulcanizzazione e nello stampaggio della gomma fluorosiliconica (F-LSR)?

- Come viene generata e applicata la pressione in una pressa a caldo? Padroneggia i sistemi idraulici e pneumatici ad alta intensità