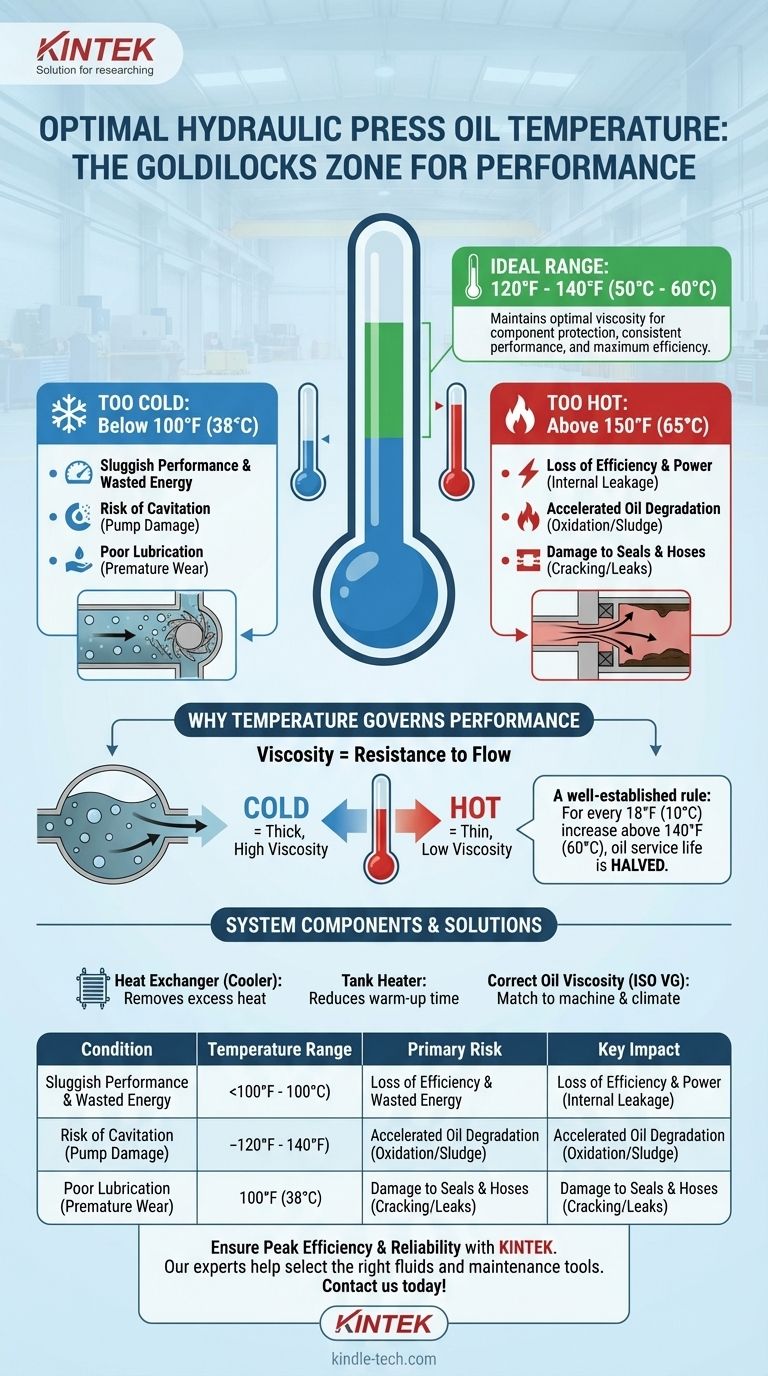

Per la maggior parte delle presse idrauliche industriali, la temperatura operativa ideale dell'olio è compresa tra 120°F e 140°F (da 50°C a 60°C). Questo intervallo assicura che l'olio mantenga la sua viscosità ottimale, che è il fattore più importante per proteggere i componenti, garantire prestazioni costanti e massimizzare l'efficienza della macchina.

Mantenere la corretta temperatura dell'olio idraulico non significa raggiungere un singolo numero; si tratta di mantenere la viscosità dell'olio all'interno dello stretto intervallo per cui il sistema è stato progettato. Operare al di fuori di questo intervallo, troppo caldo o troppo freddo, compromette direttamente le prestazioni, l'efficienza e la durata della pressa.

Perché la temperatura governa le prestazioni idrauliche

Una pressa idraulica funziona trasmettendo forza attraverso un fluido incomprimibile. La capacità del fluido di farlo in modo efficiente e senza danneggiare i macchinari dipende quasi interamente dalla sua temperatura.

Il ruolo critico della viscosità

La viscosità è la resistenza di un fluido al flusso. Pensala come lo "spessore" dell'olio.

La temperatura controlla direttamente la viscosità. Quando l'olio è freddo, è denso e ha un'alta viscosità. Quando è caldo, diventa fluido e ha una bassa viscosità.

La "Zona Riccioli d'Oro" di funzionamento

L'intervallo di temperatura target di 120°F - 140°F è la zona "giusta" per la maggior parte degli oli idraulici comuni (ad esempio, ISO VG 32, 46, 68). In questo intervallo, l'olio è abbastanza fluido da scorrere facilmente ma abbastanza denso da lubrificare e sigillare correttamente.

I pericoli di un funzionamento troppo freddo

Far funzionare una pressa con olio al di sotto del suo intervallo ideale, specialmente al di sotto dei 100°F (38°C), comporta rischi significativi e inefficienze.

Prestazioni lente e energia sprecata

L'olio denso e freddo è difficile da spostare per la pompa. Questa resistenza fa sì che la pressa risponda lentamente e richiede al motore della pompa di assorbire molta più potenza, sprecando elettricità.

Il rischio di cavitazione

Quando la pompa fatica ad aspirare olio denso, può formarsi un vuoto parziale al suo ingresso. Ciò fa sì che l'aria disciolta venga estratta dall'olio, formando bolle di vapore. Quando queste bolle collassano sotto pressione all'interno della pompa, creano un potente micro-getto che erode e distrugge componenti interni critici, un fenomeno chiamato cavitazione.

Scarsa lubrificazione

L'olio freddo non fluisce facilmente negli spazi ristretti tra le parti in movimento. Questa carenza di lubrificante porta a un'usura prematura di pompe, valvole e cilindri.

I pericoli di un funzionamento troppo caldo

Il surriscaldamento, ovvero far funzionare l'olio al di sopra dei 150°F (65°C), è il problema più comune e distruttivo legato alla temperatura nei sistemi idraulici.

Perdita di efficienza e potenza

Quando l'olio diventa troppo caldo, la sua viscosità diminuisce drasticamente. Questo olio fluido può facilmente superare le guarnizioni interne di pompe, valvole e cilindri. Questa perdita interna significa che una parte della portata della pompa viene sprecata, con conseguenti tempi di ciclo più lenti e una ridotta capacità di costruire e mantenere la pressione.

Degradazione accelerata dell'olio

Il calore è un catalizzatore per l'ossidazione, il modo principale in cui l'olio idraulico si degrada. L'ossidazione crea morchie e vernici che intasano i filtri, bloccano le valvole e rivestono le superfici interne, limitando il flusso e la dissipazione del calore.

Una regola ben consolidata è che per ogni aumento di 18°F (10°C) della temperatura al di sopra dei 140°F (60°C), la vita utile dell'olio viene dimezzata.

Danneggiamento di guarnizioni e tubi flessibili

Le alte temperature fanno sì che le guarnizioni elastomeriche (O-ring, guarnizioni) diventino dure e fragili. Ciò porta a crepe e perdite permanenti, che possono causare costosi tempi di inattività e riparazioni.

Comprendere i compromessi e i componenti del sistema

Ottenere la temperatura corretta è una funzione della progettazione e della manutenzione della macchina. Nessun sistema funziona con un'efficienza del 100%; l'energia sprecata viene convertita direttamente in calore.

Il compito dello scambiatore di calore

Quasi tutte le presse idrauliche a funzionamento continuo sono dotate di uno scambiatore di calore (refrigeratore). Il suo unico scopo è rimuovere il calore in eccesso generato dalle inefficienze del sistema. Se il tuo sistema si surriscalda, il primo posto da controllare è il refrigeratore. Potrebbe essere sottodimensionato per il lavoro, o le sue alette potrebbero essere intasate di sporco, impedendo un corretto flusso d'aria.

Scegliere la giusta viscosità dell'olio

Il grado di viscosità dell'olio (ISO VG) deve essere abbinato ai requisiti della macchina e al clima ambientale. Utilizzare un olio troppo denso o troppo fluido per le condizioni operative renderà impossibile mantenere la viscosità corretta alla temperatura target. Consultare sempre la raccomandazione del produttore della pressa.

Fare la scelta giusta per la tua attività

Utilizza il manometro della temperatura del tuo sistema come strumento diagnostico principale. Fornisce una finestra in tempo reale sulla salute e sull'efficienza della tua pressa.

- Se si riscontra un funzionamento lento e faticoso all'avvio: L'olio è probabilmente troppo freddo. Valuta se è necessario un riscaldatore per il serbatoio (vasca) per il tuo clima per ridurre i tempi di riscaldamento e prevenire danni da avviamento a freddo.

- Se si nota una perdita di velocità o forza mentre la macchina funziona per un po': L'olio si sta surriscaldando. Ispeziona immediatamente lo scambiatore di calore per verificare la presenza di ostruzioni e assicurati che funzioni correttamente.

- Per la massima affidabilità e durata dei componenti: Rendi pratica standard monitorare la temperatura e assicurarti che si stabilizzi nell'intervallo di 120°F - 140°F (50°C - 60°C) durante il normale funzionamento.

Trattare la temperatura del sistema idraulico non come un obiettivo, ma come un segno vitale, è la chiave per garantirne la salute e l'affidabilità a lungo termine.

Tabella riassuntiva:

| Condizione | Intervallo di temperatura | Rischio principale | Impatto chiave |

|---|---|---|---|

| Troppo freddo | Sotto i 100°F (38°C) | Cavitazione, Scarsa lubrificazione | Funzionamento lento, Danni alla pompa, Usura |

| Intervallo ideale | 120°F - 140°F (50°C - 60°C) | Viscosità ottimale | Funzionamento efficiente, Massima durata dei componenti |

| Troppo caldo | Sopra i 150°F (65°C) | Ossidazione dell'olio, Perdite interne | Perdita di potenza, Guasto delle guarnizioni, Formazione di morchie |

Assicurati che la tua pressa idraulica funzioni con la massima efficienza e affidabilità.

Mantenere la corretta temperatura dell'olio è fondamentale per proteggere il tuo investimento. KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, incluse soluzioni per sistemi idraulici industriali. I nostri esperti possono aiutarti a selezionare i fluidi e gli strumenti di manutenzione giusti per mantenere la tua pressa in funzione senza problemi nell'intervallo di temperatura ideale, prevenendo costosi tempi di inattività e riparazioni.

Contattaci oggi stesso per discutere le tue esigenze specifiche e come possiamo supportare le prestazioni della pressa idraulica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale per Pellet da Laboratorio per Uso in Laboratorio

Domande frequenti

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Perché usare il KBr per l'IR? Ottenere spettri chiari e senza ostacoli per campioni solidi

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa