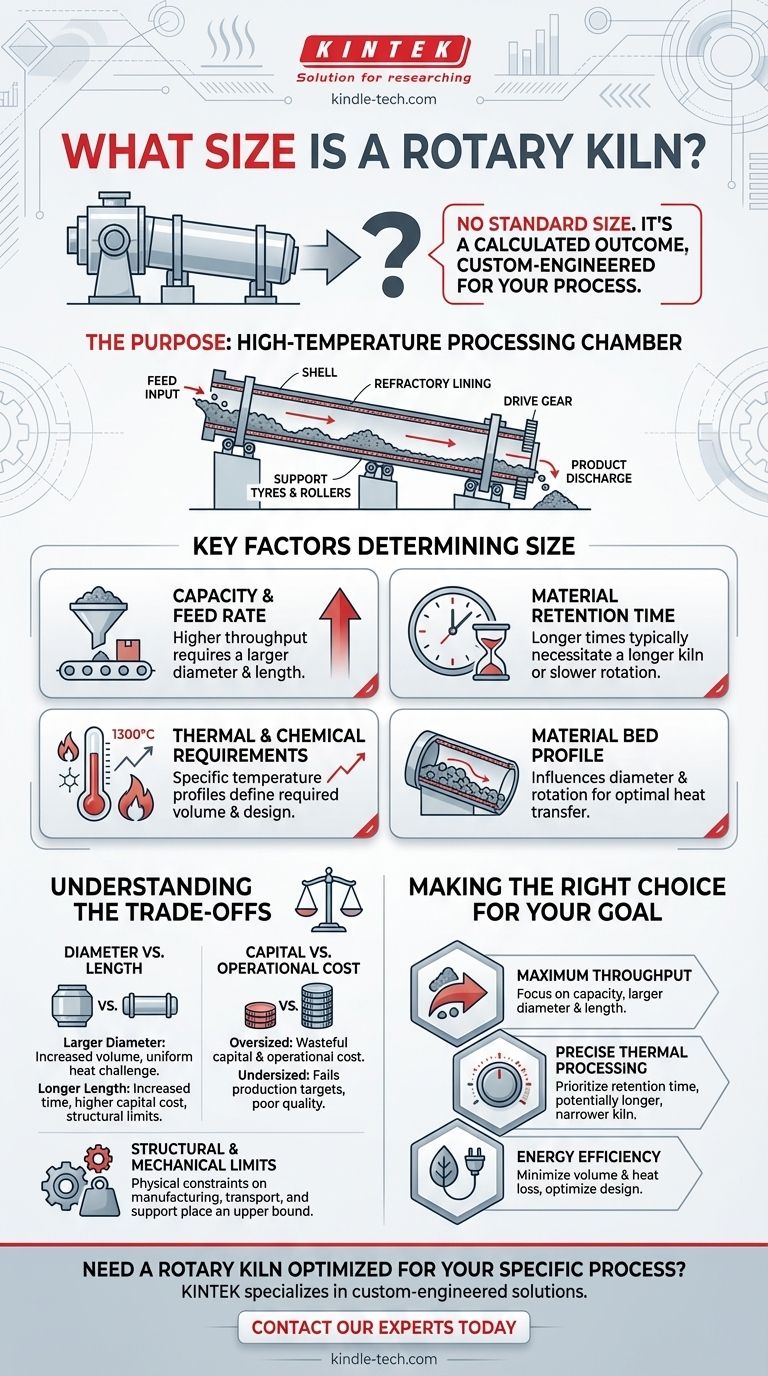

Per essere chiari, un forno rotante non ha una dimensione standard. Le sue dimensioni, in particolare la sua lunghezza e il suo diametro, sono progettate su misura per un processo industriale specifico, un materiale e una produzione desiderata. La dimensione finale è un calcolo complesso basato sui requisiti termici, sulle proprietà del materiale e sugli obiettivi di capacità produttiva.

Le dimensioni di un forno rotante non sono una specifica fissa che si può trovare in un catalogo. Sono un risultato calcolato, determinato dalla quantità precisa di materiale che è necessario processare, dalla temperatura che richiede e dall'esatto periodo di tempo in cui deve essere riscaldato.

Lo Scopo del Forno Rotante

Una Camera di Processo ad Alta Temperatura

Un forno rotante è essenzialmente un grande cilindro rotante, noto anche come guscio, leggermente inclinato. È montato tra alloggiamenti di alimentazione e di uscita stazionari.

Il materiale viene alimentato nell'estremità superiore e si sposta lentamente verso l'estremità inferiore mentre il forno ruota. Questo design lo rende il cuore di molti processi industriali che richiedono alte temperature per specifiche reazioni chimiche o fisiche.

Componenti Chiave che Influenzano la Scala

I componenti principali di qualsiasi forno rotante sono il guscio, un rivestimento refrattario interno per resistere al calore, anelli di supporto (o anelli di scorrimento) e rulli che ne consentono la rotazione, e un ingranaggio di azionamento. Le dimensioni di questi componenti scalano direttamente con le dimensioni complessive del forno.

Fattori Chiave che Determinano le Dimensioni del Forno

Dimensionare un forno rotante è un atto di equilibrio tra molteplici variabili ingegneristiche. Ogni fattore influenza direttamente il diametro e la lunghezza finali del guscio cilindrico.

Capacità Richiesta e Tasso di Alimentazione

Il fattore più fondamentale è la capacità, o la quantità di materiale che è necessario processare per ora. Un tasso di alimentazione massimo più elevato richiede naturalmente un volume maggiore, che può essere raggiunto aumentando il diametro del forno, la lunghezza, o entrambi.

Tempo di Ritenzione del Materiale

Il tempo di ritenzione è la durata che un materiale deve trascorrere all'interno del forno per subire la reazione desiderata. Questo è dettato dalla chimica del processo e dalla termodinamica.

Tempi di ritenzione richiesti più lunghi richiedono tipicamente un forno più lungo o una velocità di rotazione più lenta per garantire che il materiale sia processato completamente prima di uscire.

Requisiti Termici e Chimici

Il profilo di temperatura specifico è critico. Per un forno indiretto, le temperature del tubo del forno possono raggiungere 1200-1300 °C per ottenere temperature del materiale inferiori a 1150 °C.

Il design deve tenere conto del calore necessario per portare il materiale a questa temperatura e se la reazione del materiale genera o consuma calore. Questo calcolo del carico termico è un fattore primario del volume e della superficie richiesti dal forno.

Profilo del Letto di Materiale

Il profilo del letto si riferisce a come il materiale si rovescia e riempie la sezione trasversale del forno mentre ruota. Questo comportamento influisce sull'efficienza con cui il calore viene trasferito al materiale.

Il diametro del forno e la velocità di rotazione vengono regolati per ottimizzare questa azione di ribaltamento, assicurando che ogni particella sia esposta alla temperatura corretta per il tempo richiesto.

Comprendere i Compromessi

L'affermazione che il dimensionamento richiede "esperienza" indica i compromessi critici coinvolti. Un forno più grande non è sempre una soluzione migliore o più efficiente.

Diametro vs. Lunghezza

Un diametro maggiore aumenta il volume e la capacità del forno, ma può rendere più difficile ottenere un trasferimento di calore uniforme al centro del letto di materiale.

Una lunghezza maggiore aumenta il tempo di ritenzione ma aumenta anche il costo del capitale, richiede un ingombro fisico maggiore e presenta maggiori sfide ingegneristiche strutturali. Il rapporto finale lunghezza-diametro è un compromesso attentamente ottimizzato.

Costo del Capitale vs. Efficienza Operativa

Un forno sovradimensionato rappresenta uno spreco significativo. Costa di più costruire (costo del capitale) e consuma più combustibile per riscaldare il suo volume e la sua superficie in eccesso (costo operativo).

Al contrario, un forno sottodimensionato non raggiungerà gli obiettivi di produzione o potrebbe non fornire un tempo di ritenzione adeguato, portando a un prodotto di scarsa qualità. L'obiettivo è progettare il forno più piccolo e più efficiente che soddisfi in modo affidabile tutti i requisiti di processo.

Limiti Strutturali e Meccanici

Esistono limiti fisici alla dimensione massima di un forno rotante che può essere fabbricato, trasportato e supportato. L'immenso peso del guscio in acciaio, del rivestimento refrattario e del materiale all'interno deve essere gestito in sicurezza dai rulli di supporto e dal sistema di azionamento. Questi vincoli meccanici pongono un limite superiore pratico alle dimensioni del forno.

Fare la Scelta Giusta per il Vostro Obiettivo

Le dimensioni e la forma ottimali di un forno rotante sono sempre legate al suo obiettivo di processo primario.

- Se il vostro obiettivo principale è la massima produttività: Il design sarà guidato dai calcoli di capacità, probabilmente risultando in un diametro e una lunghezza maggiori per gestire elevate portate.

- Se il vostro obiettivo principale è una lavorazione termica precisa: Il design darà priorità al tempo di ritenzione e al controllo della temperatura, il che potrebbe favorire un forno più lungo e stretto per garantire un profilo di riscaldamento specifico.

- Se il vostro obiettivo principale è l'efficienza energetica: Il design sarà meticolosamente calcolato per minimizzare il volume e la perdita di calore, assicurando che il forno non sia più grande di quanto strettamente necessario per soddisfare la capacità e il tempo di ritenzione richiesti.

In definitiva, determinare le dimensioni corrette di un forno rotante è una disciplina ingegneristica incentrata sull'allineamento delle dimensioni fisiche con specifici risultati di processo.

Tabella riassuntiva:

| Fattore Chiave | Impatto sulle Dimensioni del Forno |

|---|---|

| Capacità / Tasso di Alimentazione | Una maggiore produttività richiede un diametro e/o una lunghezza maggiori. |

| Tempo di Ritenzione del Materiale | Tempi di lavorazione più lunghi richiedono tipicamente un forno più lungo. |

| Requisiti Termici | Temperature elevate e carichi termici determinano il volume e il design richiesti. |

| Profilo del Letto di Materiale | Influenza il diametro e la velocità di rotazione per un trasferimento di calore ottimale. |

Avete bisogno di un forno rotante ottimizzato per il vostro processo specifico?

Determinare le dimensioni corrette è fondamentale per il successo del vostro progetto, bilanciando produttività, qualità ed efficienza. KINTEK è specializzata in attrezzature da laboratorio e soluzioni industriali ingegnerizzate su misura, inclusi forni rotanti adattati al vostro materiale esatto, capacità e requisiti termici.

Contattate i nostri esperti oggi stesso per discutere la vostra applicazione. Vi aiuteremo a progettare il forno più efficiente ed economico per le vostre esigenze di laboratorio o di produzione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i diversi tipi di inceneritori a forno rotante? Trova il design giusto per il tuo flusso di rifiuti

- Come funziona un calcinatore rotante? Ottenere una lavorazione termica uniforme per i solidi sfusi

- Quali sono le fonti di riscaldamento per la pirolisi? Metodi diretti vs. indiretti per una resa ottimale del prodotto

- Quanto costa far funzionare un forno elettrico? Calcola i tuoi costi di cottura reali

- Qual è il principio di un reattore a letto fluidizzato? Ottenere una miscelazione e un trasferimento di calore superiori

- In che modo la frequenza di rotazione di un tamburo di grafite influenza le fusioni di bronzo di alluminio? Padronanza della precisione del processo SHS

- Qual è la temperatura mantenuta nella zona di calcinazione del forno rotante? Dipende tutto dal tuo materiale

- Qual è il ruolo di un forno rotante nel trattamento di incenerimento dei materiali compositi di scarto? Soluzioni Energetiche e di Volume