Nella sua essenza, l'evaporazione sotto vuoto è un processo utilizzato per depositare film sottili di un insieme incredibilmente vario di materiali. Questi vanno da metalli comuni come l'alluminio e il rame a metalli preziosi come l'oro e il platino, metalli refrattari come il tungsteno, e persino composti dielettrici e ceramici complessi come il biossido di silicio e l'ossido di indio-stagno. Il materiale specifico scelto dipende interamente dalle proprietà desiderate del film sottile finale.

La selezione di un materiale per l'evaporazione non è arbitraria; è una funzione diretta dei requisiti dell'applicazione e delle proprietà fisiche del materiale, in particolare del suo punto di fusione, che determina la tecnica di evaporazione più adatta.

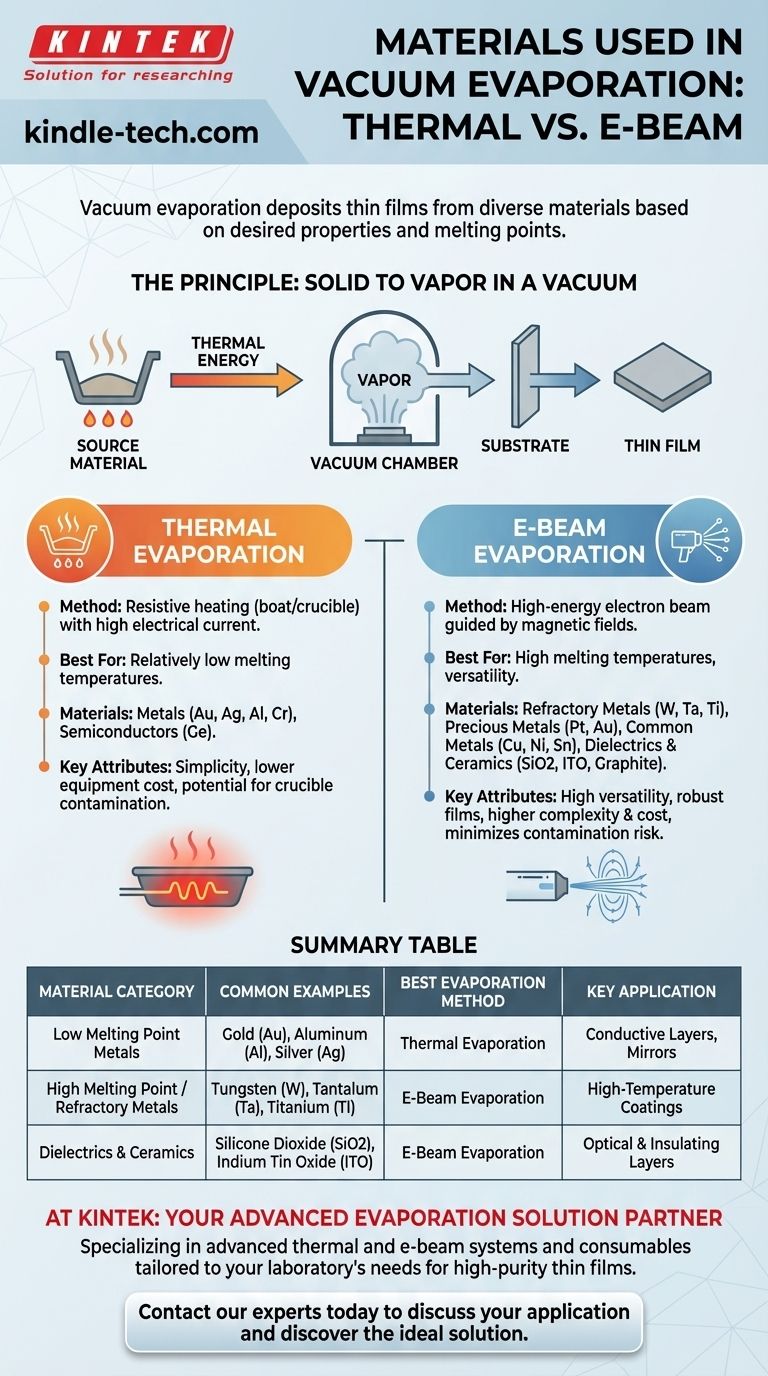

Il Principio: Da Solido a Vapore

Prima di esaminare materiali specifici, è essenziale comprendere il processo fondamentale. L'evaporazione funziona fornendo al materiale sorgente energia sufficiente per passare da uno stato solido o liquido direttamente a vapore gassoso.

Superare le Forze di Legame

Gli atomi di ogni materiale sono tenuti insieme da forze di legame. L'obiettivo di qualsiasi tecnica di evaporazione è fornire energia termica sufficiente a questi atomi in modo che possano superare queste forze e fuoriuscire dalla superficie come vapore.

Deposizione Sotto Vuoto

Questo processo viene condotto in una camera a vuoto. Gli atomi evaporati viaggiano in linea retta fino a quando non colpiscono una superficie più fredda, nota come substrato, dove condensano nuovamente in uno stato solido, formando un film sottile e uniforme.

Selezione dei Materiali in Base al Metodo di Evaporazione

Il metodo utilizzato per riscaldare il materiale è il fattore principale che determina quali materiali possono essere efficacemente evaporati. I due metodi più comuni sono l'evaporazione termica e l'evaporazione a fascio di elettroni (e-beam).

Materiali per Evaporazione Termica

L'evaporazione termica è il più semplice dei due metodi. Un materiale sorgente viene posto in una barchetta o crogiolo resistivo, che viene riscaldato facendo passare una corrente elettrica elevata attraverso di esso.

Questo metodo è più adatto per materiali con temperature di fusione relativamente basse. Esempi comuni includono:

- Metalli: Oro (Au), Argento (Ag), Alluminio (Al), Cromo (Cr)

- Semiconduttori: Germanio (Ge)

Materiali per Evaporazione E-Beam

L'evaporazione a fascio di elettroni utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per riscaldare il materiale sorgente. Questa tecnica può raggiungere temperature estremamente elevate in un'area molto localizzata.

Per questo motivo, l'e-beam è la scelta ideale per i materiali con alte temperature di fusione. Può depositare una gamma molto più ampia di materiali, tra cui:

- Metalli Refrattari: Tungsteno (W), Tantalio (Ta), Titanio (Ti)

- Metalli Preziosi: Platino (Pt), Oro (Au)

- Metalli Comuni: Rame (Cu), Nichel (Ni), Stagno (Sn)

- Dielettrici e Ceramici: Biossido di Silicio (SiO2), Ossido di Indio-Stagno (ITO), Grafite

Comprendere i Compromessi

La scelta di un materiale e di un metodo comporta il bilanciamento dei requisiti tecnici con i limiti pratici. Nessun approccio singolo è perfetto per ogni scenario.

Evaporazione Termica: Semplicità vs. Limitazione

Il vantaggio principale dell'evaporazione termica è la sua relativa semplicità e il costo inferiore delle apparecchiature. Tuttavia, è fondamentalmente limitata ai materiali che possono essere evaporati a temperature che il crogiolo stesso può sopportare senza fondere o reagire.

Evaporazione E-Beam: Versatilità vs. Complessità

L'evaporazione a fascio di elettroni offre un'incredibile versatilità, capace di depositare film robusti e ad alte prestazioni da materiali impossibili da gestire con metodi termici. Il compromesso è un costo maggiore delle apparecchiature e una maggiore complessità operativa.

Purezza del Materiale e Contaminazione

Nell'evaporazione termica, esiste il rischio che il materiale del crogiolo riscaldato stesso possa contaminare il film depositato. L'evaporazione a fascio di elettroni minimizza questo rischio riscaldando solo una piccola parte del materiale sorgente, lasciando il resto freddo e contenuto.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dall'obiettivo specifico del tuo processo di deposizione.

- Se la tua attenzione principale è depositare strati conduttivi di metalli comuni come alluminio o oro: L'evaporazione termica è spesso un metodo sufficiente ed economico.

- Se la tua attenzione principale è creare rivestimenti durevoli, resistenti alle alte temperature o ottici: L'evaporazione a fascio di elettroni è necessaria per gestire metalli refrattari e composti dielettrici.

- Se la tua attenzione principale è la fabbricazione di dispositivi a semiconduttore complessi: Probabilmente avrai bisogno di accedere a entrambi i metodi per depositare i diversi strati conduttivi e isolanti richiesti.

In definitiva, la scelta del materiale e del metodo giusto è una decisione strategica guidata dalle proprietà fisiche della sorgente e dai requisiti funzionali del prodotto finale.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Comuni | Metodo di Evaporazione Migliore | Applicazione Chiave |

|---|---|---|---|

| Metalli a Basso Punto di Fusione | Oro (Au), Alluminio (Al), Argento (Ag) | Evaporazione Termica | Strati Conduttivi, Specchi |

| Metalli Refrattari / ad Alto Punto di Fusione | Tungsteno (W), Tantalio (Ta), Titanio (Ti) | Evaporazione E-Beam | Rivestimenti ad Alta Temperatura |

| Dielettrici e Ceramici | Biossido di Silicio (SiO2), Ossido di Indio-Stagno (ITO) | Evaporazione E-Beam | Strati Ottici e Isolanti |

Devi depositare un materiale specifico per il tuo progetto? Il metodo di evaporazione giusto è fondamentale per ottenere film sottili ad alta purezza e alte prestazioni. In KINTEK, siamo specializzati nella fornitura di sistemi e materiali di consumo avanzati per l'evaporazione termica ed e-beam, personalizzati per le esigenze uniche del tuo laboratorio, sia che tu stia lavorando con metalli comuni, materiali refrattari o complessi composti dielettrici.

Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire la soluzione di evaporazione ideale per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza