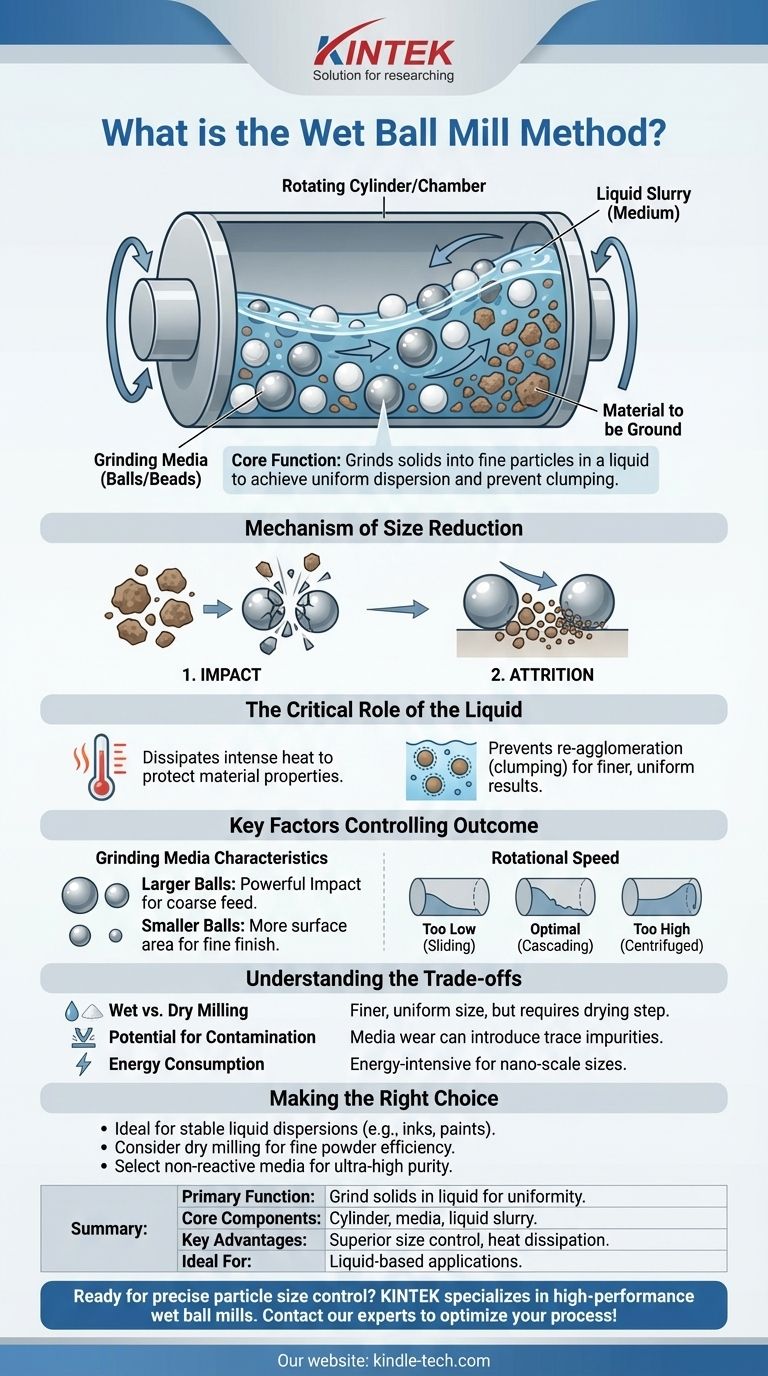

Nella sua essenza, il metodo del mulino a sfere a umido è un processo meccanico utilizzato per macinare materiali solidi in particelle estremamente fini all'interno di un mezzo liquido. Un cilindro rotante contenente mezzi di macinazione duri, come sfere di ceramica o acciaio, sbatte e si scontra con il materiale. Questo impatto continuo e ad alta energia scompone il materiale attraverso ripetute fratture e attriti.

Il vero scopo della macinazione a umido non è solo ridurre la dimensione delle particelle, ma ottenere una dispersione altamente uniforme e stabile di particelle fini all'interno di un liquido, prevenendo l'agglomerazione e l'aggregazione comuni nei processi di macinazione a secco.

Come funziona il processo del mulino a sfere a umido

L'eleganza del mulino a sfere risiede nel suo semplice principio, ma la sua efficacia è determinata dalla precisa interazione dei suoi componenti. Comprendere questo meccanismo è fondamentale per controllare il prodotto finale.

I componenti principali

Un sistema di mulino a sfere a umido è costruito da tre elementi primari. Il primo è il cilindro cavo o camera che contiene l'intero processo.

All'interno di questa camera si trova il mezzo di macinazione—tipicamente sfere o perle sferiche fatte di un materiale duro come acciaio, ossido di zirconio o ceramica.

Infine, il materiale solido da macinare viene miscelato con un liquido per formare una sospensione. Questa sospensione è il mezzo in cui avviene l'intera azione di macinazione.

Il meccanismo di riduzione delle dimensioni

Man mano che il cilindro ruota, solleva il mezzo di macinazione lungo la parete interna. A un certo punto, la gravità vince la forza centrifuga, e il mezzo ricade a cascata.

Questa azione di caduta crea due forze di macinazione primarie: impatto e attrito. Le collisioni ad alta energia (impatto) frantumano le particelle più grandi, mentre l'azione di sfregamento e taglio tra le sfere (attrito) macina le particelle fino a uno stato più fine.

Il ruolo critico del liquido

Il mezzo liquido non è passivo. Serve a dissipare l'intenso calore generato durante la macinazione, che altrimenti potrebbe alterare le proprietà del materiale.

Ancora più importante, il liquido circonda ogni particella, impedendo alle polveri fini di ri-agglomerarsi o di raggrupparsi. Ciò garantisce una dimensione delle particelle finali più uniforme e più fine di quanto sia tipicamente ottenibile con la macinazione a secco.

Fattori chiave che controllano il risultato

La dimensione e la distribuzione finale delle particelle non sono accidentali. Sono il risultato diretto di diverse variabili controllabili che devono essere ottimizzate per ogni specifica applicazione.

Caratteristiche del mezzo di macinazione

La dimensione e il materiale delle sfere di macinazione sono fondamentali. Le sfere più grandi e pesanti sono più efficaci nel rompere materiali di alimentazione grossolani attraverso potenti impatti.

Le sfere più piccole hanno una maggiore superficie e creano più punti di contatto, rendendole più efficienti per ottenere un prodotto finale molto fine una volta completata la rottura iniziale.

Velocità di rotazione

La velocità di rotazione del mulino deve essere attentamente calibrata. Se la velocità è troppo bassa, le sfere scivoleranno semplicemente all'interno della camera, fornendo poca azione di macinazione.

Se la velocità è troppo alta, la forza centrifuga bloccherà le sfere e il materiale alla parete del cilindro, fermando completamente l'azione di caduta. La velocità ottimale crea una cascata continua e potente.

Comprendere i compromessi

Sebbene potente, il metodo del mulino a sfere a umido non è una soluzione universale. I suoi vantaggi comportano considerazioni specifiche che devono essere ponderate rispetto agli obiettivi del progetto.

Macinazione a umido vs. a secco

La macinazione a umido produce costantemente una dimensione delle particelle più fine e uniforme. Tuttavia, richiede una fase di essiccazione successiva se il prodotto finale deve essere una polvere secca, il che aggiunge tempo, energia e costi al processo complessivo.

Potenziale di contaminazione

L'impatto e l'attrito costanti possono causare l'usura del mezzo di macinazione stesso nel tempo. Ciò può introdurre tracce del materiale del mezzo nel prodotto finale, un fattore critico per applicazioni ad alta purezza come prodotti farmaceutici o elettronici.

Consumo energetico

La macinazione a sfere è un processo ad alta intensità energetica. Il raggiungimento di dimensioni delle particelle su scala nanometrica può richiedere lunghi tempi di macinazione, portando a costi operativi significativi che devono essere presi in considerazione nella produzione.

Fare la scelta giusta per il tuo obiettivo

La tua decisione di utilizzare la macinazione a umido dovrebbe essere guidata dai requisiti specifici del tuo prodotto finale.

- Se il tuo obiettivo principale è creare una dispersione liquida stabile (ad esempio, inchiostri, vernici o sospensioni): il metodo del mulino a sfere a umido è la scelta ideale per ottenere particelle fini e non agglomerate sospese in un liquido.

- Se il tuo obiettivo principale è produrre una polvere secca fine nel modo più efficiente possibile: considera prima la macinazione a secco per evitare la complessità e il costo aggiuntivi di un processo di essiccazione post-macinazione.

- Se il tuo obiettivo principale è mantenere una purezza del prodotto ultra-elevata: devi selezionare attentamente mezzi di macinazione non reattivi e tenere conto della potenziale usura e contaminazione nella progettazione del processo.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente il metodo del mulino a sfere a umido per ottenere un controllo preciso delle dimensioni delle particelle per la tua specifica applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Macinare materiali solidi in particelle fini all'interno di un mezzo liquido per prevenire l'agglomerazione. |

| Componenti principali | Cilindro rotante, mezzo di macinazione (sfere/perle) e una sospensione liquida. |

| Vantaggi chiave | Uniformità superiore delle dimensioni delle particelle, efficace dissipazione del calore e dispersioni stabili. |

| Ideale per | Applicazioni che richiedono particelle fini in forma liquida (ad esempio, inchiostri, vernici, ceramiche). |

Pronto a ottenere un controllo preciso delle dimensioni delle particelle per i materiali del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi mulini a sfere su misura per processi di macinazione a umido. Che tu stia sviluppando inchiostri, rivestimenti o sospensioni ceramiche, le nostre soluzioni garantiscono dispersioni uniformi e risultati costanti. Contatta i nostri esperti oggi stesso per ottimizzare il tuo processo di macinazione!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Mulino Planetario a Sfere da Laboratorio Mulino Planetario a Sfere

Domande frequenti

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Come contribuiscono i mulini e le sfere di macinazione in acciaio inossidabile alla lega meccanica? Ottimizzare la sintesi di polveri HEA

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza