In sostanza, la rigenerazione termica è un processo ad alta temperatura progettato per pulire e ripristinare il carbone attivo "esausto" in modo che possa essere riutilizzato. Questo processo di riscaldamento controllato distrugge i contaminanti che il carbone ha adsorbito, reimpostando efficacemente la sua capacità di catturare più inquinanti.

Il concetto centrale è che la rigenerazione termica trasforma il carbone attivo da un bene di consumo usa e getta a un bene riutilizzabile. Ciò riduce significativamente i costi operativi a lungo termine e l'impatto ambientale creando un ciclo di vita circolare per il materiale.

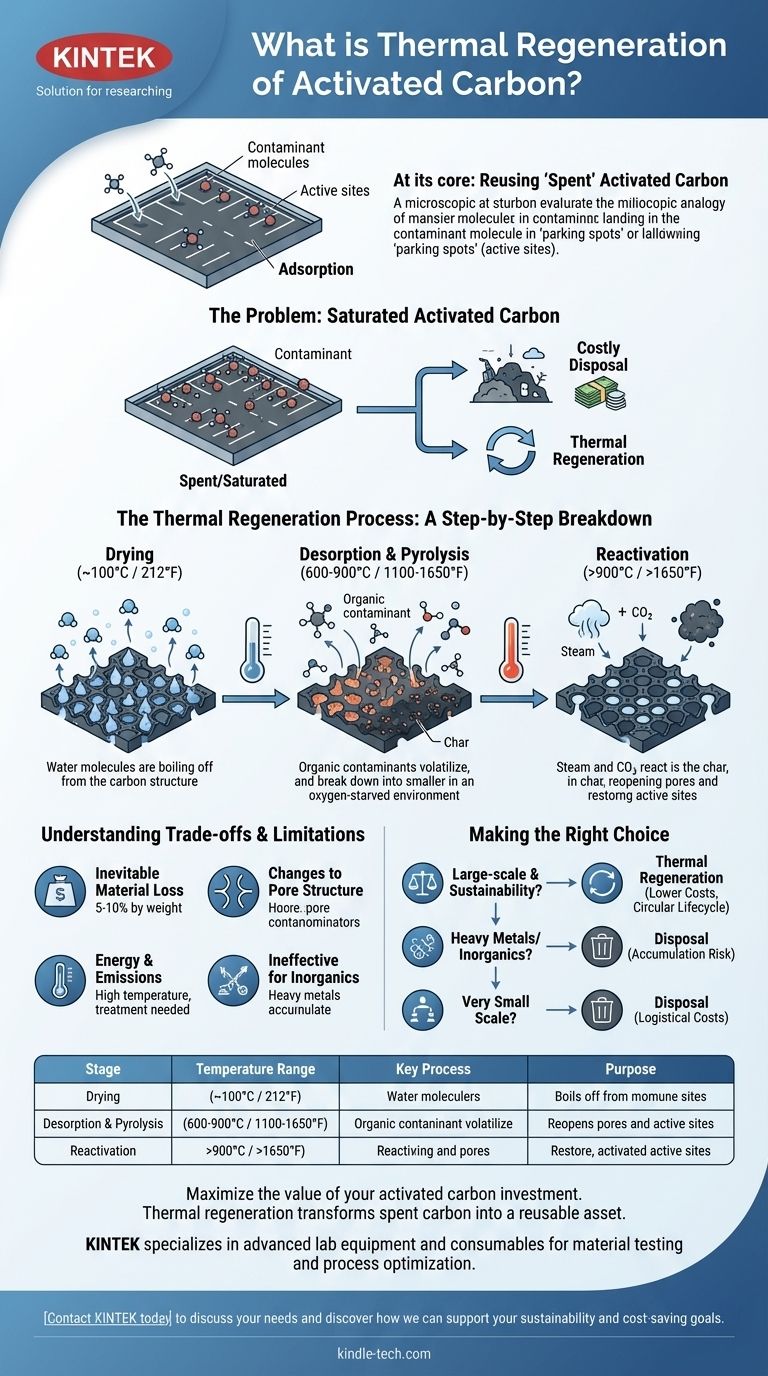

Il Problema: Quando il Carbone Attivo si "Riempie"

Per comprendere la rigenerazione, devi prima capire come funziona il carbone attivo. Funziona non assorbendo gli inquinanti come una spugna, ma adsorbendoli, un processo in cui le molecole si attaccano a una superficie.

Adsorbimento: un'attrazione basata sulla superficie

Immagina il carbone attivo come una vasta rete di parcheggi microscopici. La sua enorme area superficiale interna fornisce innumerevoli "posti auto" (siti attivi) dove le molecole di contaminanti da un liquido o un gas possono atterrare e rimanere attaccate.

Il Punto di Saturazione

Questa capacità è finita. Alla fine, tutti i siti attivi disponibili vengono occupati e il carbone è considerato "esausto" o saturato. A questo punto, non può più rimuovere efficacemente i contaminanti dal flusso che sta trattando.

Il Costo del Carbone Esausto

Una struttura si trova quindi di fronte a due scelte: smaltire il carbone esausto e acquistare nuovo materiale, oppure rigenerare il carbone esistente per il riutilizzo. Lo smaltimento è spesso costoso e crea un notevole flusso di rifiuti.

Il Processo di Rigenerazione Termica: Una Scomposizione Passo Passo

La rigenerazione termica, nota anche come riattivazione, è un processo a più stadi tipicamente eseguito in un forno rotativo ad alta temperatura o in un forno a più piani.

Fase 1: Essiccazione (~100°C / 212°F)

Il primo passo prevede il riscaldamento delicato del carbone per far bollire ed eliminare l'acqua residua. Questa è una fase preparatoria critica che previene un'esplosione di vapore nelle zone a temperatura più elevata.

Fase 2: Desorbimento e Pirolisi (600-900°C / 1100-1650°F)

In un ambiente povero di ossigeno, la temperatura viene aumentata drasticamente. Questo calore provoca due eventi:

- Desorbimento: I composti organici adsorbiti vengono volatilizzati, trasformandoli da solido/liquido sulla superficie del carbone a gas.

- Pirolisi: Il calore intenso scompone queste molecole organiche più grandi e volatili in molecole più piccole e un residuo carbonioso.

Fase 3: Riattivazione (>900°C / >1650°F)

Infine, viene introdotto un agente ossidante controllato come vapore o anidride carbonica. Questo gas reagisce selettivamente con il residuo creato nella fase precedente, liberandolo dai pori del carbone e esponendo i siti attivi originali. Questo passaggio riapre i "posti auto", ripristinando la capacità di adsorbimento del carbone.

Comprendere i Compromessi e i Limiti

Sebbene sia molto efficace, la rigenerazione termica non è un processo perfetto. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Perdita di Materiale Inevitabile

Ogni ciclo di rigenerazione comporta una piccola perdita di carbonio, tipicamente tra il 5% e il 10% in peso. Ciò è dovuto alla manipolazione meccanica e alla gassificazione di parte del carbonio di base stesso durante la riattivazione. Questo volume perso deve essere rabboccato con carbonio fresco.

Cambiamenti nella Struttura dei Pori

La rigenerazione ripetuta può alterare sottilmente la struttura dei pori del carbone attivo. Nel corso di molti cicli, ciò può modificare leggermente le sue caratteristiche prestazionali per l'adsorbimento di molecole specifiche.

Energia ed Emissioni

Il processo richiede molta energia a causa delle temperature molto elevate necessarie. Inoltre, i gas di scarico del forno contengono i contaminanti distrutti e i sottoprodotti della combustione, che devono essere trattati in un ossidatore termico o in un sistema di abbattimento per prevenire l'inquinamento atmosferico.

Inefficace per Certi Contaminanti

La rigenerazione termica è principalmente efficace per i composti organici. Non rimuove efficacemente i contaminanti inorganici come i metalli pesanti. Questi materiali possono accumularsi sul carbone nel tempo, rendendolo alla fine inadatto alla rigenerazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere tra rigenerazione e smaltimento dipende dalla tua scala, dal tipo di contaminante e dalle priorità operative.

- Se la tua attenzione principale è la riduzione dei costi su larga scala e la sostenibilità: La rigenerazione termica è la scelta superiore, poiché il costo della riattivazione è significativamente inferiore al costo del carbone nuovo.

- Se stai trattando flussi con metalli pesanti o altri inorganici: Devi confermare che questi contaminanti non si accumuleranno e avveleneranno il carbone, rendendo la rigenerazione inapplicabile.

- Se operi su scala molto ridotta: I costi logistici per trasportare una piccola quantità di carbone a un impianto di rigenerazione potrebbero superare i benefici finanziari.

Ripristinando il suo potere di adsorbimento, la rigenerazione termica ti consente di sbloccare il pieno valore economico e ambientale del tuo carbone attivo.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Processo Chiave | Scopo |

|---|---|---|---|

| Essiccazione | ~100°C (212°F) | Evaporazione dell'acqua | Previene le esplosioni di vapore |

| Desorbimento e Pirolisi | 600-900°C (1100-1650°F) | Volatilizzazione e scomposizione dei contaminanti | Rimuove gli inquinanti organici |

| Riattivazione | >900°C (>1650°F) | Gassificazione del residuo con vapore/CO₂ | Riapre i pori, ripristina la capacità |

Massimizza il valore del tuo investimento in carbone attivo.

La rigenerazione termica trasforma il tuo carbone esausto da una spesa ricorrente a un bene riutilizzabile, riducendo significativamente i costi operativi a lungo termine e minimizzando l'impatto ambientale. Questo processo è ideale per le strutture che cercano di implementare un ciclo di vita sostenibile e circolare per i loro materiali filtranti.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per test efficienti dei materiali e ottimizzazione dei processi. Se il tuo laboratorio o processo industriale si basa sul carbone attivo, lascia che la nostra esperienza ti aiuti a valutare se la rigenerazione è la strategia giusta per i tuoi contaminanti e la tua scala specifici.

Contatta KINTEK oggi stesso per discutere le tue esigenze e scoprire come possiamo supportare i tuoi obiettivi di sostenibilità e risparmio sui costi.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è la temperatura di un forno di rigenerazione del carbone? Padroneggiare l'intervallo 650°C-800°C per risultati ottimali

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale