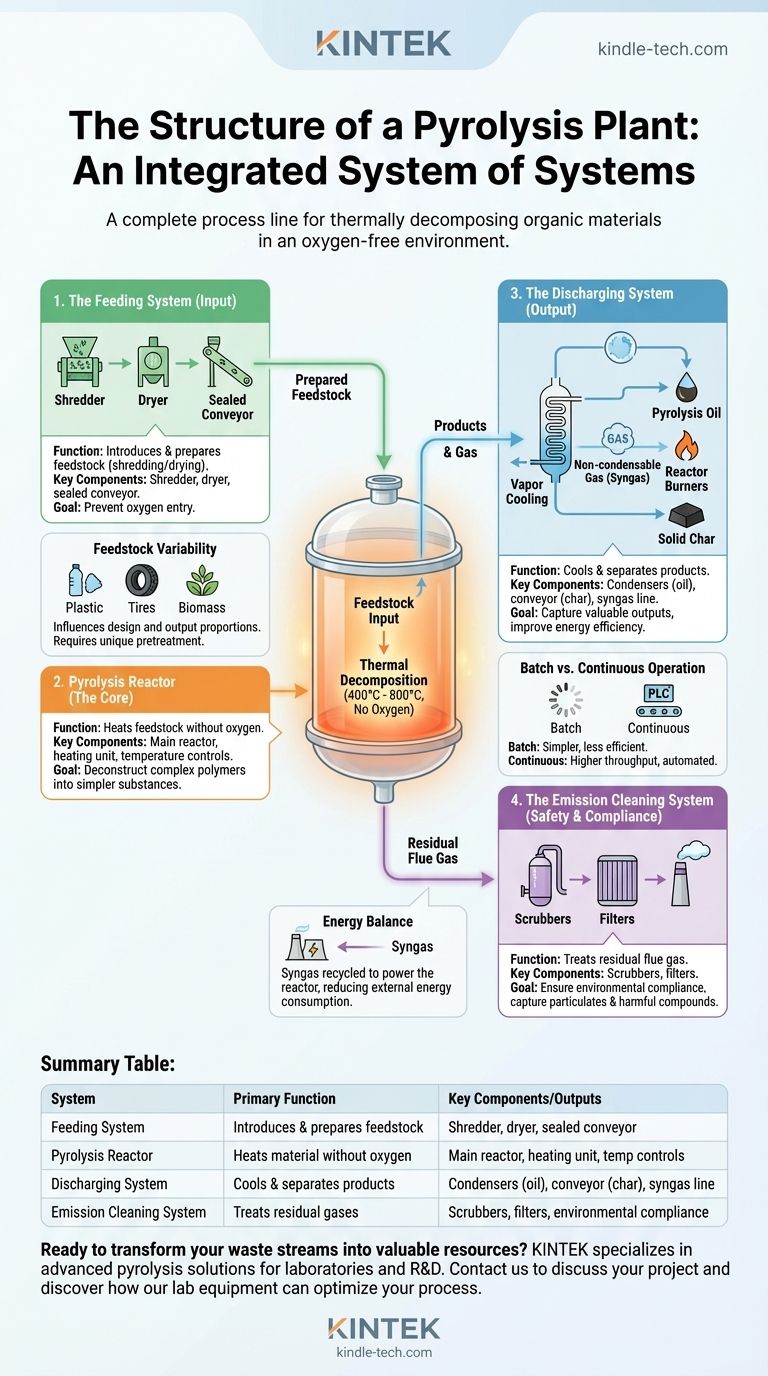

In sostanza, un impianto di pirolisi è strutturato attorno a quattro sistemi primari e interconnessi. Questi sono il sistema di alimentazione, la linea del reattore di pirolisi, il sistema di scarico del prodotto e il sistema di pulizia delle emissioni. Insieme, formano un impianto integrato progettato per decomporre termicamente materiali organici come plastica, pneumatici o biomassa in un ambiente privo di ossigeno, trasformando i rifiuti in prodotti di valore.

Un impianto di pirolisi non è una singola macchina, ma una linea di processo completa. La sua struttura è ingegnerizzata per gestire una reazione chimica controllata: introdurre in sicurezza la materia prima, riscaldarla senza ossigeno, separare i prodotti risultanti e pulire eventuali emissioni.

Il Principio Fondamentale: Cos'è la Pirolisi?

Prima di esaminare la struttura dell'impianto, è fondamentale comprendere il processo che è costruito per facilitare.

Una Reazione Termica Controllata

La pirolisi è un trattamento termochimico in cui i materiali organici sono sottoposti ad alte temperature in quasi totale assenza di ossigeno.

Questa mancanza di ossigeno è fondamentale. Invece di bruciare (combustione), i legami chimici del materiale si rompono a causa del calore intenso, un processo noto come cracking termico.

L'Obiettivo della Trasformazione

L'obiettivo di questo processo è scomporre i polimeri organici complessi in sostanze più semplici e di maggior valore.

I prodotti principali sono tipicamente un combustibile liquido noto come olio di pirolisi, un residuo solido ricco di carbonio chiamato carbone vegetale (o nerofumo) e una miscela di syngas non condensabile.

Una Ripartizione dei Quattro Sistemi Chiave

Ogni parte dell'impianto è progettata per eseguire una fase del processo di pirolisi in modo efficiente e sicuro.

1. Il Sistema di Alimentazione (Input)

Questo sistema è responsabile dell'introduzione dei materiali grezzi, o materia prima (feedstock), nel reattore. Per molti materiali, ciò comporta una fase di preriscaldamento, come la triturazione degli pneumatici o l'essiccazione della biomassa.

Il meccanismo di alimentazione deve essere sigillato per impedire all'ossigeno di entrare nel reattore, il che causerebbe la combustione del materiale anziché la pirolisi.

2. Il Reattore di Pirolisi (Il Cuore)

Questo è il cuore dell'impianto dove avviene la decomposizione termica. Il reattore riscalda la materia prima a temperature che spesso variano tra 400°C e 800°C.

La progettazione del reattore assicura un riscaldamento uniforme e un ambiente povero di ossigeno, consentendo alla scomposizione chimica di procedere correttamente.

3. Il Sistema di Scarico (Output)

Una volta completata la reazione, questo sistema raffredda e separa i diversi prodotti.

I prodotti gassosi vengono raffreddati nei condensatori, che trasformano i vapori condensabili in olio di pirolisi liquido. Il gas non condensabile rimanente (syngas) viene spesso reindirizzato per alimentare i bruciatori del reattore, migliorando l'efficienza energetica. Il carbone vegetale solido viene rimosso separatamente, tipicamente attraverso un nastro trasportatore sigillato e raffreddato.

4. Il Sistema di Pulizia delle Emissioni (Sicurezza e Conformità)

Questo sistema finale tratta qualsiasi gas di scarico residuo prima che venga rilasciato nell'atmosfera.

Il suo scopo è catturare le particelle e depurare i composti nocivi, garantendo che l'impianto operi senza rilasciare sottoprodotti dannosi e sia conforme alle normative ambientali.

Comprendere i Compromessi e le Considerazioni

La progettazione specifica di un impianto di pirolisi può variare significativamente in base allo scopo previsto e alla materia prima che tratta.

Variabilità della Materia Prima

Il tipo di materia prima—che si tratti di plastica, pneumatici o scarti di legno—influenza notevolmente la progettazione dell'impianto.

Materiali diversi richiedono fasi di pretrattamento uniche e possono produrre proporzioni molto diverse di olio, carbone vegetale e gas. Un impianto ottimizzato per la plastica potrebbe essere inefficiente per la lavorazione degli pneumatici.

Funzionamento a Lotti vs. Continuo

Gli impianti di pirolisi possono operare in modalità batch (caricamento, lavorazione e scarico uno alla volta) o in modalità continua.

I sistemi batch sono più semplici ed economici inizialmente, ma meno efficienti. I sistemi continui, spesso controllati da un PLC (Controllore Logico Programmabile), offrono una produttività molto più elevata ma richiedono un'ingegneria e un investimento più sofisticati.

Bilancio Energetico

Sebbene la pirolisi richieda un notevole apporto energetico per raggiungere la temperatura operativa, un impianto ben progettato diventa parzialmente autosufficiente.

Il syngas prodotto durante il processo è un combustibile combustibile che viene quasi sempre riciclato per alimentare il sistema di riscaldamento del reattore, riducendo il consumo energetico esterno.

Abbinare la Progettazione dell'Impianto al Vostro Obiettivo

Comprendere questa struttura aiuta a selezionare o progettare un impianto che si allinei ai vostri obiettivi specifici.

- Se la vostra priorità principale è la gestione dei rifiuti: La vostra priorità dovrebbe essere un sistema di alimentazione e pretrattamento robusto e versatile, in grado di gestire materie prime miste o contaminate.

- Se la vostra priorità principale è la produzione di carburante di alta qualità: La progettazione del reattore e la sofisticazione dei sistemi di scarico e condensazione sono fondamentali per controllare la qualità del prodotto finale.

- Se la vostra priorità principale è massimizzare la produttività: Un impianto completamente continuo e automatizzato è l'unica opzione praticabile per garantire una lavorazione efficiente su larga scala con tempi di inattività minimi.

In definitiva, considerare l'impianto di pirolisi come un sistema integrato di sistemi è la chiave per apprezzarne la progettazione e la logica operativa.

Tabella Riassuntiva:

| Sistema | Funzione Principale | Componenti/Output Chiave |

|---|---|---|

| Sistema di Alimentazione | Introduce e prepara la materia prima | Trituratore, essiccatore, nastro trasportatore sigillato |

| Reattore di Pirolisi | Riscalda il materiale senza ossigeno | Reattore principale, unità di riscaldamento, controlli di temperatura |

| Sistema di Scarico | Raffredda e separa i prodotti | Condensatori (olio di pirolisi), trasportatore (carbone vegetale), linea syngas |

| Sistema di Pulizia Emissioni | Tratta i gas residui | Scrubber, filtri, garantisce la conformità ambientale |

Pronti a trasformare i vostri flussi di rifiuti in risorse preziose?

KINTEK è specializzata in soluzioni avanzate di pirolisi per laboratori e strutture di ricerca e sviluppo. Le nostre attrezzature sono progettate per un controllo preciso, sicurezza e un output di alta qualità, sia che stiate lavorando plastiche, biomasse o pneumatici per la ricerca o la produzione su piccola scala.

Forniamo la tecnologia giusta per soddisfare il vostro obiettivo, dalla gestione dei rifiuti alla produzione di carburante di alta qualità.

Contatta KINTEL oggi stesso per discutere il tuo progetto e scoprire come le nostre attrezzature da laboratorio possono ottimizzare il tuo processo di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti