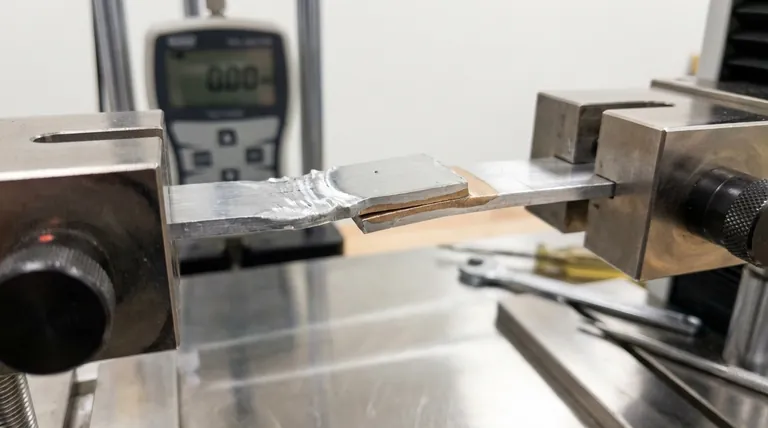

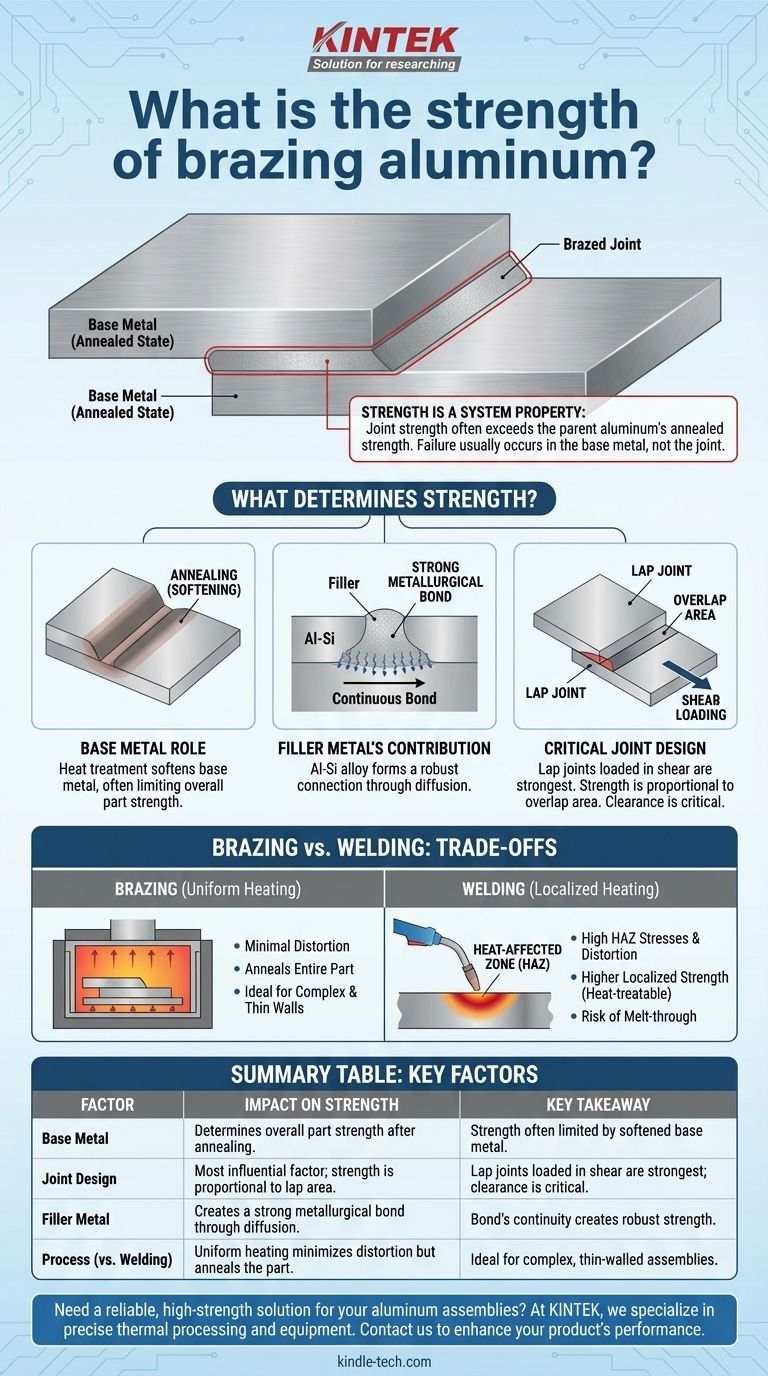

La resistenza di un giunto in alluminio brasato non è un valore singolo e fisso. In un giunto progettato ed eseguito correttamente, la resistenza al taglio può eguagliare o superare la resistenza della lega di alluminio madre nel suo stato ricotto (ammorbidito). Ciò significa che, se sottoposto a prova distruttiva, il metallo base fallirà spesso prima del giunto brasato stesso.

Il principio fondamentale da comprendere è che la resistenza della brasatura deriva non solo dal metallo d'apporto, ma dalla combinazione di un forte legame metallurgico e di una progettazione ottimizzata del giunto. L'attenzione si sposta dalla resistenza intrinseca del materiale d'apporto alla resistenza al taglio distribuita sull'ampia superficie di un giunto a sovrapposizione.

Cosa determina la resistenza di un giunto brasato?

La resistenza finale di un assemblaggio brasato è una proprietà del sistema, determinata dall'interazione tra il metallo base, il materiale d'apporto e la progettazione fisica del giunto.

Il ruolo del metallo base

La brasatura avviene a una temperatura inferiore al punto di fusione del metallo base di alluminio, ma sufficientemente alta da ricuocerlo, che è un trattamento termico che ammorbidisce il metallo. Questo è il fattore più critico da comprendere.

La resistenza della parte complessiva è spesso limitata dalla resistenza allo stato ricotto dell'alluminio base, non dal giunto brasato. Anche se il giunto è tecnicamente più resistente, il componente si piegherà o si romperà nelle aree ammorbidite adiacenti al giunto.

Il contributo del metallo d'apporto

La brasatura dell'alluminio utilizza tipicamente una lega alluminio-silicio (Al-Si) come materiale d'apporto. Questo materiale d'apporto ha un punto di fusione inferiore rispetto al materiale madre.

Sebbene la lega d'apporto in sé non sia forte come molte leghe di alluminio ad alta resistenza, il suo scopo è quello di bagnare le superfici e formare un legame metallurgico forte e continuo attraverso la diffusione. Questo legame, se distribuito su un'area sufficiente, crea una connessione incredibilmente robusta.

La fondamentale importanza della progettazione del giunto

Questo è il fattore più influente che si può controllare. I giunti brasati sono progettati per essere più resistenti quando caricati a taglio. Tentare di utilizzarli in pura trazione (un giunto di testa) è una pratica scorretta e produrrà un risultato molto più debole.

Il design più comune ed efficace è il giunto a sovrapposizione (lap joint), in cui due superfici si sovrappongono. La resistenza di questo giunto è direttamente proporzionale all'area superficiale di sovrapposizione. Una sovrapposizione più lunga fornisce un giunto più resistente.

Anche il gioco del giunto (joint clearance), ovvero lo spazio tra le due parti sovrapposte, è fondamentale. Uno spazio troppo piccolo impedisce al materiale d'apporto di fluire, mentre uno spazio troppo grande può portare a vuoti e a una minore resistenza. I giochi tipici sono nell'intervallo di 0,002-0,006 pollici (0,05-0,15 mm).

Comprendere i compromessi: Brasatura rispetto alla saldatura

Gli ingegneri spesso valutano la brasatura rispetto alla saldatura. La scelta ha implicazioni significative sulla resistenza e sulla produzione.

Resistenza e zona termicamente alterata (ZTA)

La saldatura crea una zona termicamente alterata (ZTA) intensa e localizzata, che può alterare significativamente le proprietà del metallo base in quella piccola area. Ciò può portare a elevate sollecitazioni residue e distorsioni.

La brasatura, in particolare la brasatura a forno, riscalda l'intero assemblaggio in modo uniforme. Ciò si traduce in una minima distorsione, ma ricuoce l'intera parte, il che può ridurne la resistenza complessiva rispetto al suo stato di tempra pre-brasatura. Tuttavia, questa uniformità può essere un vantaggio significativo.

Complessità del progetto e spessore del materiale

La brasatura eccelle nell'unire assemblaggi complessi con giunti multipli o componenti con pareti molto sottili, come gli scambiatori di calore. Il riscaldamento delicato e uniforme rende possibile creare strutture intricate e a tenuta stagna che sarebbero impossibili da saldare in modo affidabile.

È anche superiore per unire spessori diversi di alluminio, poiché il rischio di fondere la sezione più sottile è molto inferiore rispetto alla saldatura.

Post-lavorazione e trattamento termico

Per le leghe di alluminio trattabili termicamente (come la serie 6xxx), è possibile eseguire un trattamento termico post-brasatura (trattamento di solubilizzazione e invecchiamento) per recuperare una parte significativa della resistenza originale del metallo base. Ciò aggiunge costi e complessità, ma può essere essenziale per applicazioni ad alte prestazioni.

Fare la scelta giusta per la tua applicazione

Per determinare se la brasatura è sufficientemente resistente, è necessario valutare gli obiettivi di progettazione.

- Se la tua attenzione principale è la massima resistenza in un giunto lineare semplice: La saldatura di una lega trattabile termicamente e la gestione della ZTA possono produrre una resistenza localizzata maggiore.

- Se la tua attenzione principale è creare un assemblaggio complesso e a tenuta stagna (come un radiatore o un telaio): La brasatura è il metodo superiore e la sua resistenza è massimizzata attraverso una corretta progettazione del giunto a sovrapposizione.

- Se la tua attenzione principale è unire materiali molto sottili o spessori diversi: La brasatura offre un migliore controllo termico ed è spesso l'opzione più affidabile e strutturalmente solida.

In definitiva, progettare fin dall'inizio per il processo di giunzione specifico è la chiave per ottenere un assemblaggio in alluminio robusto e affidabile.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza | Concetto chiave |

|---|---|---|

| Metallo base | Determina la resistenza complessiva del pezzo dopo la ricottura. | La resistenza è spesso limitata dal metallo base ammorbidito, non dal giunto. |

| Progettazione del giunto | Fattore più influente; la resistenza è proporzionale all'area di sovrapposizione. | I giunti a sovrapposizione caricati a taglio sono i più resistenti; il gioco del giunto è fondamentale. |

| Metallo d'apporto | Crea un forte legame metallurgico attraverso la diffusione. | La continuità del legame su una vasta area crea una resistenza robusta. |

| Processo (rispetto alla saldatura) | Il riscaldamento uniforme riduce al minimo la distorsione ma ricuoce il pezzo. | Ideale per assemblaggi complessi, a parete sottile o a tenuta stagna come gli scambiatori di calore. |

Hai bisogno di una soluzione affidabile e ad alta resistenza per i tuoi assemblaggi in alluminio?

La brasatura è il metodo superiore per creare componenti complessi e a tenuta stagna come scambiatori di calore, radiatori e telai. In KINTEK, siamo specializzati nella precisa lavorazione termica e nelle attrezzature necessarie per ottenere la resistenza e l'integrità ottimali del giunto brasato. La nostra esperienza garantisce che il tuo laboratorio o impianto di produzione possa unire in modo affidabile anche materiali sottili o dissimili.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di brasatura possono migliorare le prestazioni e l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è il ruolo di un forno ad alta temperatura nel processo di austenitizzazione dell'acciaio Q345? Ottimizzare il Trattamento Termico

- Quale ruolo svolge un forno di essiccazione sottovuoto negli elettrodi di Na3FePO4CO3? Garantire prestazioni di picco con purificazione avanzata

- A cosa serve l'alto vuoto? Essenziale per i fasci di particelle e gli strumenti di laboratorio avanzati

- Perché si crea il vuoto nella camera prima dell'evaporazione termica? Per pellicole sottili uniformi e di alta qualità

- Quali metalli vengono utilizzati nella sinterizzazione? Dagli acciai comuni alle leghe ad alte prestazioni

- Cos'è una fornace multiposizione? La guida definitiva all'installazione flessibile di sistemi HVAC

- Cos'è la sinterizzazione nella porcellana? La chiave per sbloccare forza e vetrificazione

- Le radiazioni si verificano nel vuoto? Come avviene il trasferimento di calore nello spazio e nelle apparecchiature di laboratorio