Nella sua essenza, la pirolisi è alimentata da energia termica esterna. Il processo richiede un notevole apporto di calore per scomporre il materiale organico in un ambiente privo di ossigeno. Sebbene la pirolisi generi prodotti ricchi di energia, non è una reazione spontanea e necessita di una fonte esterna per avviarsi e sostenersi.

Il concetto centrale da comprendere è che la pirolisi consuma calore per funzionare, ma può essere progettata per diventare autosufficiente utilizzando una parte dei gas combustibili che produce come propria fonte di combustibile.

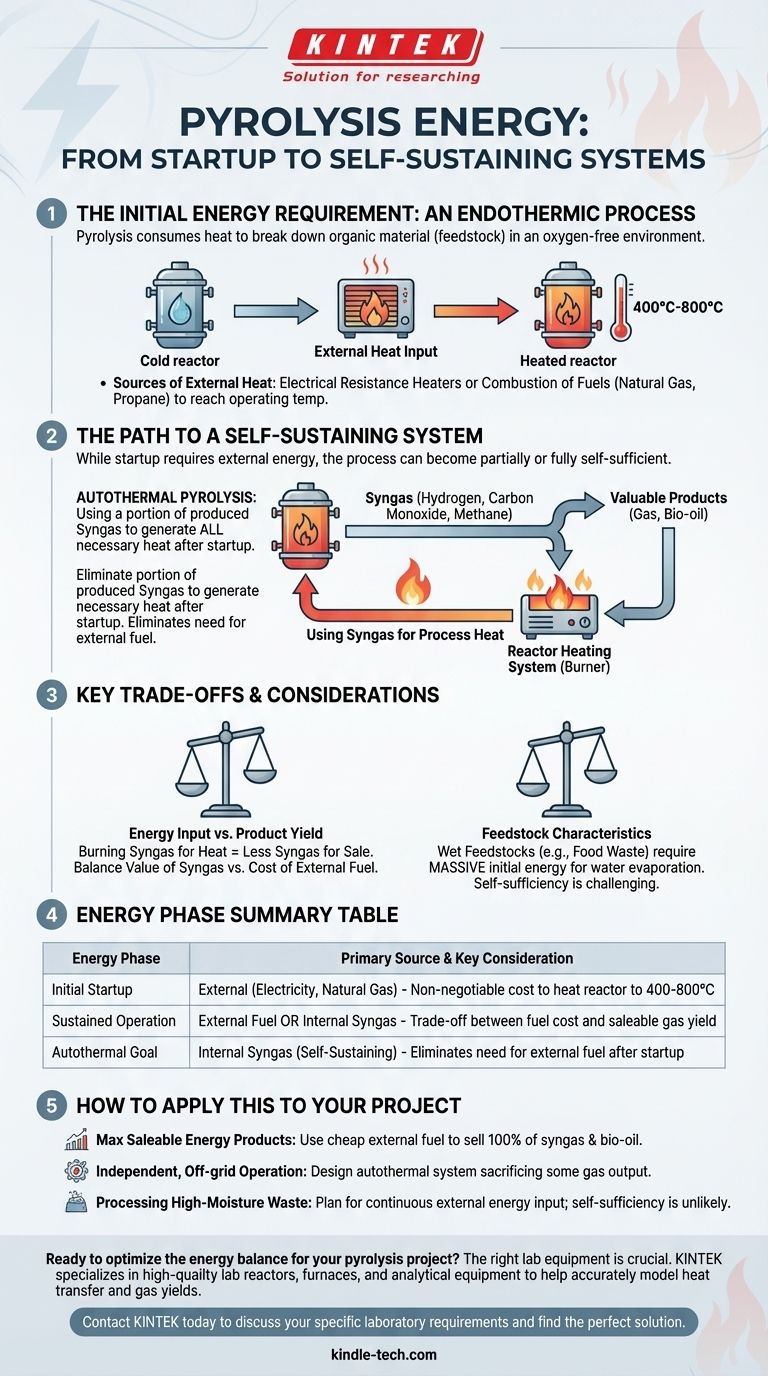

Il Requisito Energetico Iniziale: Un Processo Endotermico

La pirolisi è fondamentalmente un processo endotermico, il che significa che richiede un apporto continuo di energia per rompere i forti legami chimici all'interno della materia prima. Senza una fonte di calore costante, la reazione si arresterebbe semplicemente.

Fonti di Calore Esterno

Per avviare il processo e portare il reattore alla temperatura operativa richiesta (tipicamente tra 400°C e 800°C), gli operatori si affidano a fonti di energia convenzionali. Queste includono più comunemente riscaldatori a resistenza elettrica o la combustione di combustibili come gas naturale o propano.

Il Ruolo del Trasferimento di Calore

Questa energia iniziale viene trasferita alla materia prima tramite conduzione, convezione o irraggiamento. L'efficienza di questo trasferimento di calore è un fattore critico nel consumo energetico complessivo del sistema di pirolisi.

Il Percorso Verso un Sistema Autosufficiente

Sebbene la pirolisi richieda energia esterna per iniziare, molti sistemi sono progettati per diventare parzialmente o totalmente autosufficienti una volta che operano a regime costante.

Utilizzo del Syngas per il Calore di Processo

La pirolisi produce una miscela di gas non condensabili nota come gas di sintesi (syngas). Questo gas è ricco di componenti come idrogeno, monossido di carbonio e metano, il che lo rende altamente combustibile.

Una strategia di progettazione comune ed efficiente consiste nel reindirizzare una porzione di questo syngas al sistema di riscaldamento del reattore. Bruciando il proprio sottoprodotto gassoso, il sistema può fornire il calore necessario per sostenere la reazione pirolitica.

Il Concetto di Pirolisi Autotermica

Quando un sistema è progettato per utilizzare il proprio syngas per generare tutto il calore di cui ha bisogno dopo la fase di avviamento iniziale, viene definito autotermico. In questo stato, la necessità di combustibile esterno (come il gas naturale) viene eliminata, migliorando drasticamente il bilancio energetico netto e il costo operativo del processo.

Comprendere i Compromessi

Raggiungere un processo di pirolisi autosufficiente comporta compromessi ingegneristici ed economici critici che determinano la fattibilità complessiva di un progetto.

Apporto Energetico vs. Resa del Prodotto

Il compromesso più significativo è chiaro: qualsiasi syngas bruciato per riscaldare il reattore è syngas che non può essere venduto o utilizzato per altri scopi di valore, come la generazione di elettricità o la sintesi di prodotti chimici. La decisione dipende dal valore relativo del syngas rispetto al costo del combustibile esterno.

Le Caratteristiche della Materia Prima Contano

Il bilancio energetico dipende fortemente dalla materia prima. Materie prime umide, come rifiuti alimentari o fanghi di depurazione, richiedono una quantità enorme di energia iniziale per far evaporare l'acqua prima ancora che la pirolisi possa iniziare. Per questi materiali, raggiungere l'autosufficienza è molto più difficile, ed è spesso necessaria una fonte di energia esterna continua.

L'Energia di Avviamento è un Costo Fisso

Anche in un sistema completamente autotermico, l'energia iniziale necessaria per portare il reattore freddo alla temperatura operativa è un costo non negoziabile. Questa fase di avviamento rappresenta un significativo investimento energetico per qualsiasi operazione di pirolisi.

Come Applicare Questo al Tuo Progetto

Comprendere la fonte di energia è fondamentale per progettare un sistema di pirolisi di successo. La tua scelta dipenderà interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare i prodotti energetici vendibili: Potresti scegliere di alimentare il processo con una fonte di combustibile esterno a basso costo, il che ti consente di catturare e vendere il 100% del prezioso syngas e bio-olio prodotti.

- Se il tuo obiettivo principale è creare un'operazione indipendente e fuori rete: Progetterai un sistema autotermico che sacrifica una parte della sua produzione di gas per eliminare la dipendenza dalle infrastrutture di combustibile esterne.

- Se il tuo obiettivo principale è trattare rifiuti ad alto contenuto di umidità: Devi pianificare un apporto energetico significativo e continuo, poiché raggiungere l'autosufficienza con materie prime umide spesso non è fattibile.

In definitiva, padroneggiare il bilancio energetico della pirolisi è la chiave per passare da un concetto teorico a una soluzione economicamente e ambientalmente valida.

Tabella Riassuntiva:

| Fase Energetica | Fonte Primaria | Considerazione Chiave |

|---|---|---|

| Avviamento Iniziale | Esterna (Elettricità, Gas Naturale) | Costo non negoziabile per riscaldare il reattore a 400-800°C |

| Funzionamento Sostenuto | Combustibile Esterno o Syngas Interno | Compromesso tra costo del combustibile e resa del gas vendibile |

| Obiettivo Autotermico | Syngas Interno (Autosufficiente) | Elimina la necessità di combustibile esterno dopo l'avviamento |

Pronto a ottimizzare il bilancio energetico per il tuo progetto di pirolisi? La giusta attrezzatura da laboratorio è fondamentale per testare la materia prima e progettare un sistema efficiente. KINTEK è specializzata in reattori da laboratorio, forni e apparecchiature analitiche di alta qualità per aiutarti a modellare accuratamente il trasferimento di calore e le rese di gas. Sia che il tuo obiettivo sia massimizzare la produzione di prodotti o raggiungere un funzionamento fuori rete, i nostri esperti possono fornire gli strumenti e il supporto di cui hai bisogno. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e trovare la soluzione perfetta per la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output