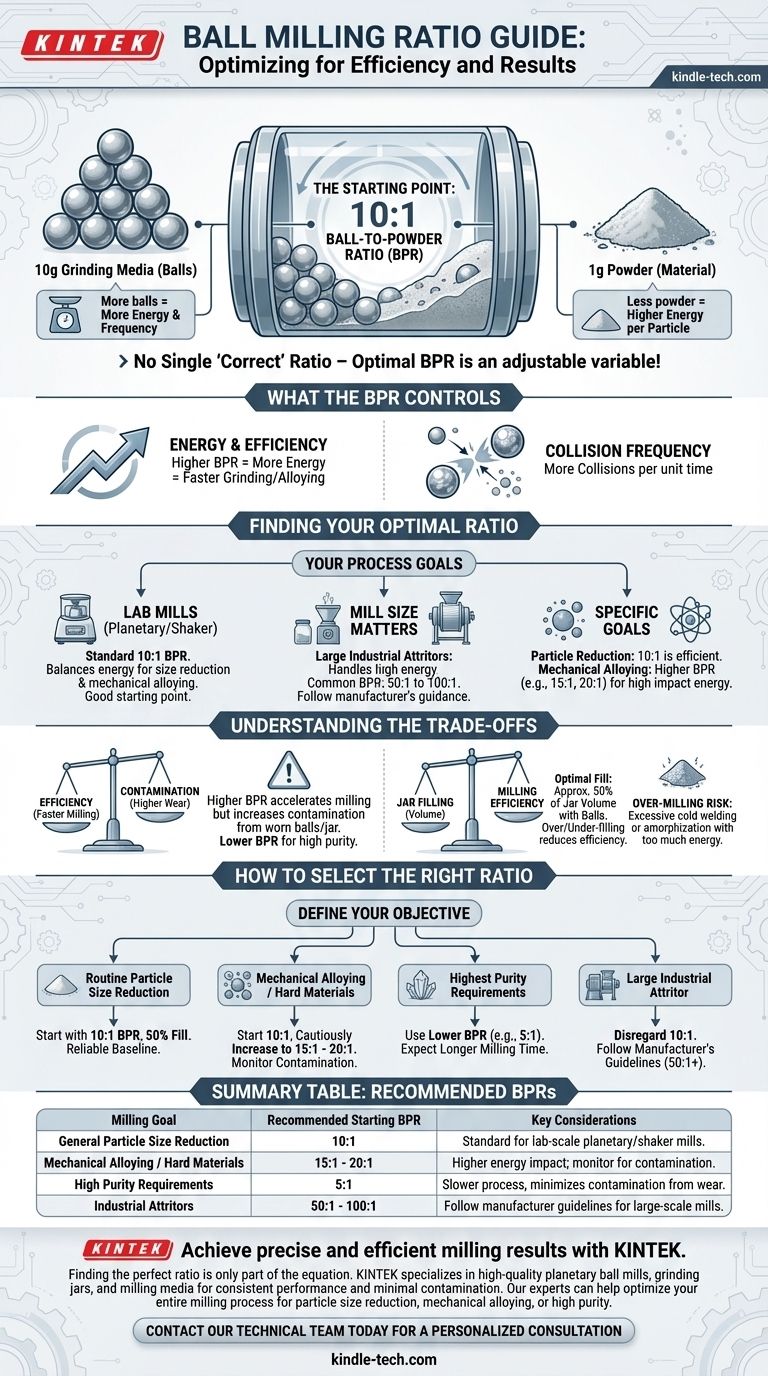

Come punto di partenza, il rapporto più comune utilizzato nella macinazione a sfere è un Rapporto Sfere-Polvere (BPR) di 10:1 in peso. Ciò significa che per ogni 10 grammi di mezzo macinante (le sfere), si utilizzerebbe 1 grammo della polvere che si intende macinare. Questo rapporto è una regola pratica ben consolidata, in particolare per operazioni di macinazione su piccola scala, a livello di laboratorio.

Il concetto di un unico rapporto "corretto" è un'idea sbagliata. Il Rapporto Sfere-Polvere ottimale non è un numero fisso, ma una variabile critica che deve essere regolata in base alle specifiche attrezzature, materiali e risultati desiderati.

Cosa controlla effettivamente il Rapporto Sfere-Polvere

Il rapporto tra il mezzo macinante e il materiale è la leva primaria che hai per controllare l'energia e l'efficienza del processo di macinazione. Comprendere cosa rappresenta questo rapporto è fondamentale per ottenere risultati coerenti.

Definizione del Rapporto Fondamentale

Il termine "rapporto" in questo contesto si riferisce quasi sempre al Rapporto Sfere-Polvere (BPR). Questo è un semplice calcolo della massa totale del mezzo macinante (sfere) divisa per la massa totale del materiale o della polvere in lavorazione.

Perché il BPR è Critico

Il BPR determina direttamente l'energia impartita alla tua polvere. Un BPR più alto significa che ci sono più sfere rispetto alla polvere, portando a collisioni più frequenti ed energetiche. Questo di solito si traduce in una macinazione o lega più rapida ed efficace.

Trovare il Tuo Rapporto Ottimale

Sebbene 10:1 sia il punto di partenza standard, non è una costante universale. Il BPR ideale per il tuo processo dipende fortemente dai tuoi obiettivi specifici e dal tipo di attrezzatura che stai utilizzando.

Il Punto di Partenza 10:1 per i Mulini da Laboratorio

Per la maggior parte dei mulini planetari o a scuotimento da banco e di piccola capacità (come quelli di SPEX), un BPR di 10:1 fornisce un eccellente equilibrio. Fornisce energia sufficiente per una riduzione efficace delle dimensioni delle particelle e la lega meccanica senza essere eccessivamente aggressivo.

L'Impatto delle Dimensioni del Mulino

I mulini industriali su larga scala, spesso chiamati attritori, operano su un principio diverso e possono gestire input energetici molto più elevati. Per questi sistemi, sono comuni BPR di 50:1 o anche 100:1. Il design di questi mulini è ottimizzato per gestire il calore e le forze generate da una massa così elevata di mezzo macinante.

L'Obiettivo della Tua Macinazione

Il risultato desiderato è un fattore importante. La semplice riduzione delle dimensioni delle particelle può essere ottenuta in modo efficiente con un rapporto standard di 10:1. Tuttavia, processi come la lega meccanica, in cui si cerca di forzare diversi elementi a formare una nuova lega a livello atomico, spesso richiedono un'energia d'impatto maggiore e possono beneficiare di un BPR più elevato.

Comprendere i Compromessi

Aumentare il BPR non è un guadagno "gratuito" in efficienza. Introduce compromessi critici che devi gestire per garantire la qualità del tuo prodotto finale.

Efficienza vs. Contaminazione

Questo è il compromesso più importante. Un BPR più alto accelera la macinazione ma aumenta anche il tasso di usura delle sfere macinanti e dell'interno del vaso. Questo materiale usurato contaminerà la tua polvere. Se richiedi una purezza molto elevata, potresti dover utilizzare un BPR inferiore per un tempo più lungo.

L'Importanza del Riempimento del Vaso

Oltre al BPR, il volume totale all'interno del vaso è critico. Come regola generale, le sfere macinanti dovrebbero riempire circa il 50% del volume del vaso. La polvere riempie quindi gli spazi vuoti (interstiziali) tra le sfere. Il riempimento eccessivo o insufficiente del vaso ridurrà drasticamente l'efficienza della macinazione, indipendentemente dal BPR.

Il Rischio di Macinazione Eccessiva

Troppa energia, sia da un BPR eccessivamente alto che da una macinazione troppo lunga, può essere dannosa. Può portare a effetti indesiderati come l'eccessiva saldatura a freddo delle particelle o, in alcuni casi, la trasformazione di un materiale cristallino in uno amorfo.

Come Selezionare il Rapporto Giusto per il Tuo Processo

Usa il rapporto standard come base e regolalo in base a una chiara comprensione del tuo obiettivo.

- Se il tuo obiettivo principale è la riduzione di routine delle dimensioni delle particelle: Inizia con il BPR standard di 10:1 e un riempimento del vaso del 50%. Questo è il punto di partenza più affidabile.

- Se il tuo obiettivo principale è la lega meccanica o la macinazione di materiali duri: Considera di iniziare a 10:1 e di aumentare cautamente a 15:1 o 20:1, monitorando attentamente l'aumento della contaminazione.

- Se la tua priorità è mantenere la purezza più elevata in assoluto: Usa un BPR inferiore, come 5:1, e accetta che il processo di macinazione richiederà un tempo significativamente più lungo per essere completato.

- Se stai utilizzando un attritore industriale su larga scala: Ignora la regola del 10:1 e segui le indicazioni del produttore, che probabilmente specificheranno un BPR molto più elevato (50:1 o più).

In definitiva, il rapporto ideale è un parametro sperimentale che definisci per raggiungere il tuo risultato specifico con la massima efficienza.

Tabella Riepilogativa:

| Obiettivo di Macinazione | BPR di Partenza Raccomandato | Considerazioni Chiave |

|---|---|---|

| Riduzione Generale delle Dimensioni delle Particelle | 10:1 | Standard per mulini planetari/a scuotimento da laboratorio. |

| Lega Meccanica / Materiali Duri | 15:1 - 20:1 | Impatto energetico maggiore; monitorare la contaminazione. |

| Requisiti di Elevata Purezza | 5:1 | Processo più lento, minimizza la contaminazione da usura. |

| Attritori Industriali | 50:1 - 100:1 | Seguire le linee guida del produttore per mulini su larga scala. |

Ottieni risultati di macinazione precisi ed efficienti con KINTEK.

Trovare il rapporto sfere-polvere perfetto è cruciale per la tua ricerca, ma è solo una parte dell'equazione. L'attrezzatura da laboratorio giusta è altrettanto importante. KINTEK è specializzata in mulini a sfere planetari di alta qualità, vasi di macinazione e mezzi macinanti progettati per prestazioni costanti e minima contaminazione.

I nostri esperti possono aiutarti a selezionare la configurazione ideale per la tua applicazione specifica, sia che tu sia concentrato sulla riduzione delle dimensioni delle particelle, sulla lega meccanica o sul mantenimento di un'elevata purezza. Lasciaci collaborare con te per ottimizzare l'intero processo di macinazione.

Contatta il nostro team tecnico oggi stesso per una consulenza personalizzata e scopri come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

Domande frequenti

- Quali sono le dimensioni di un mulino a sfere? Dalle soluzioni da banco a quelle su scala industriale

- Perché utilizzare barattoli e sfere in acciaio inossidabile per le sospensioni di batterie allo stato solido? Massimizzare la dispersione e la conduttività

- Qual è la funzione principale di un mulino a sfere planetario per leghe HEA NiCrCoTiV? Ottimizza le tue polveri di leghe ad alta entropia

- In che modo la velocità della sfera influisce sulla riduzione delle dimensioni durante il funzionamento del mulino a sfere? Ottimizzare per la massima efficienza

- Che ruolo gioca un mulino a sfere planetario nella preparazione di polveri di Zirconio/Cromo? Ottimizzare la lega ad alta energia.

- Qual è la funzione principale di un mulino a sfere planetario nella preparazione di sospensioni composite Al/B4C? Ottenere una dispersione uniforme

- Perché viene utilizzato il processo di mulinatura a palle nella preparazione di polveri premiscelate di Al2O3-SiC? Migliorare le prestazioni di sinterizzazione

- Quanto pieno dovrebbe essere un mulino a sfere? Raggiungere l'efficienza di macinazione di picco con la regola del 50%