In sostanza, un mulino colloidale è una macchina rotore-statore ad alto taglio utilizzata per la riduzione delle dimensioni delle particelle e l'omogeneizzazione. Il suo scopo principale è creare emulsioni stabili (miscele liquido-in-liquido) o dispersioni (miscele solido-in-liquido) sottoponendo i materiali a intense forze meccaniche e idrauliche. Questo processo scompone goccioline o agglomerati solidi in una dimensione molto fine e uniforme, tipicamente nell'intervallo del micron o sub-micron.

Un mulino colloidale non è un semplice miscelatore. È uno strumento di precisione per ingegnerizzare la microstruttura di un fluido, trasformando miscele grossolane e instabili in prodotti finali lisci, omogenei e stabili.

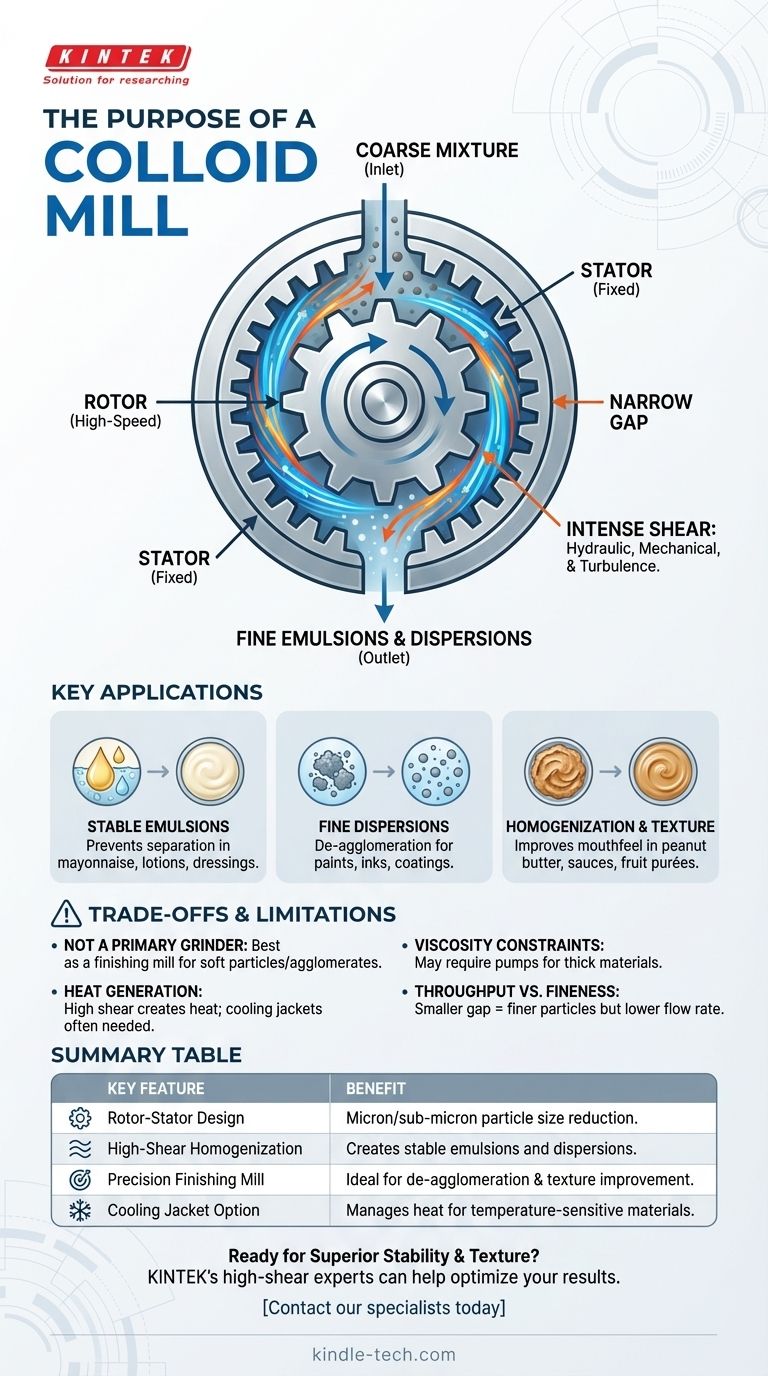

Come un mulino colloidale ottiene un taglio intenso

L'efficacia di un mulino colloidale deriva dal suo design meccanico unico, che genera forze molto maggiori di quelle che si trovano negli agitatori o miscelatori convenzionali.

Il principio rotore-statore

Il cuore del mulino è costituito da due componenti: un elemento rotante ad alta velocità chiamato rotore e un elemento fisso chiamato statore. Il rotore gira a diverse migliaia di giri al minuto all'interno dello statore stazionario.

Taglio idraulico e azione meccanica

Il materiale viene alimentato al centro dell'assemblaggio rotore-statore e accelerato verso l'esterno dalla forza centrifuga. Viene quindi forzato attraverso un interstizio molto stretto e precisamente lavorato tra le superfici del rotore e dello statore.

Mentre il materiale passa attraverso questo interstizio, è sottoposto a una combinazione di forze estreme:

- Alto taglio idraulico: Il ripido gradiente di velocità nel piccolo interstizio scompone goccioline e particelle.

- Intensa azione meccanica: I design rotore-statore dentati o scanalati creano un effetto di macinazione e taglio sul materiale.

- Turbolenza ad alta frequenza: Rapide fluttuazioni di pressione ed energia contribuiscono ulteriormente alla rottura delle particelle.

Il risultato: emulsioni e dispersioni fini

Questo intenso apporto di energia supera la tensione superficiale che tiene insieme le goccioline liquide e le forze leganti che tengono insieme le particelle solide negli agglomerati. Il risultato è una drastica riduzione delle dimensioni delle particelle o delle goccioline, portando a un prodotto liscio, uniforme e spesso più stabile.

Applicazioni chiave: quando usare un mulino colloidale

Un mulino colloidale è lo strumento preferito quando l'obiettivo è creare un prodotto veramente omogeneo con una consistenza specifica e stabilità a lungo termine.

Creazione di emulsioni stabili

Per liquidi immiscibili come olio e acqua, la semplice miscelazione produce una miscela temporanea che si separa rapidamente. Un mulino colloidale riduce le dimensioni delle goccioline della fase dispersa in modo così drastico che l'emulsione diventa stabile, prevenendo la separazione nel tempo. Questo è fondamentale per prodotti come maionese, condimenti per insalate, creme e lozioni.

Produzione di dispersioni fini

Quando si incorporano polveri solide in una base liquida, le particelle spesso si raggruppano in agglomerati. Un mulino colloidale eccelle nella de-agglomerazione, rompendo questi grumi e disperdendo le singole particelle uniformemente in tutto il liquido. Questo è essenziale per la produzione di vernici, inchiostri, sospensioni farmaceutiche e rivestimenti pigmentati.

Omogeneizzazione e miglioramento della consistenza

Nell'industria alimentare, i mulini colloidali sono utilizzati per migliorare la consistenza, la sensazione al palato e la densità dei prodotti. Le applicazioni includono la produzione di burro di arachidi liscio, la lavorazione di puree di frutta e la creazione di salse e sughi uniformi.

Comprendere i compromessi e le limitazioni

Sebbene potente, un mulino colloidale è uno strumento specializzato con specifici limiti operativi. Comprendere questi è fondamentale per la sua implementazione di successo.

Non un macinatore primario

Un mulino colloidale è meglio descritto come un mulino di finitura. È progettato per ridurre le dimensioni di particelle morbide o per rompere agglomerati. Non è adatto per la macinazione primaria di solidi duri e abrasivi da una grande dimensione iniziale.

Significativa generazione di calore

L'azione ad alto taglio genera un calore considerevole. Per materiali sensibili al calore, come molti prodotti farmaceutici e alimentari, questo può essere un problema significativo. La maggior parte dei mulini colloidali industriali può essere dotata di una camicia di raffreddamento per gestire la temperatura del processo.

Vincoli di viscosità

Le prestazioni del mulino dipendono dalla sua capacità di spostare il materiale attraverso l'interstizio rotore-statore. Sebbene possano gestire una gamma di viscosità, materiali estremamente densi e pastosi potrebbero richiedere una pompa volumetrica per garantire un flusso costante nella camera di macinazione.

Portata vs. finezza

Esiste un compromesso diretto tra il grado di lavorazione e la portata. Un interstizio rotore-statore più piccolo produce una dimensione delle particelle più fine ma limita il flusso, riducendo la portata. Al contrario, un interstizio più grande aumenta la portata ma si traduce in un prodotto finale più grossolano.

Fare la scelta giusta per il tuo processo

La scelta dell'attrezzatura di processo giusta dipende interamente dal tuo obiettivo finale. Un mulino colloidale è una scelta superiore per applicazioni specifiche ma è eccessivo per altre.

- Se il tuo obiettivo principale è creare emulsioni stabili e fini (lozioni, salse, condimenti): Un mulino colloidale è uno strumento eccellente e spesso necessario per raggiungere la dimensione delle goccioline richiesta per una stabilità a lungo termine.

- Se il tuo obiettivo principale è produrre dispersioni lisce e senza grumi (vernici, inchiostri): La potenza di de-agglomerazione di un mulino colloidale è ideale per garantire un prodotto finale uniforme e di alta qualità.

- Se il tuo obiettivo principale è la miscelazione di base o la dissoluzione di solidi solubili: Un disperdente ad alta velocità o un agitatore standard più semplice ed economico è probabilmente sufficiente per le tue esigenze.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più piccola possibile (nell'intervallo nanometrico): Potrebbe essere necessario considerare un omogeneizzatore ad alta pressione, sebbene comporti un costo di capitale e operativo significativamente più elevato.

In definitiva, lo scopo di un mulino colloidale è impartire un alto livello di energia controllata a un sistema fluido per ottenere una microstruttura specifica e la qualità del prodotto desiderata.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio |

|---|---|

| Design Rotore-Statore | Genera un taglio intenso per la riduzione delle dimensioni delle particelle a livello micron/sub-micron. |

| Omogeneizzazione ad alto taglio | Crea emulsioni stabili (es. salse, lozioni) e dispersioni (es. vernici, inchiostri). |

| Mulino di finitura di precisione | Ideale per la de-agglomerazione e il miglioramento della consistenza in alimenti e prodotti farmaceutici. |

| Opzione camicia di raffreddamento | Gestisce la generazione di calore per materiali sensibili alla temperatura. |

Pronto a ottenere stabilità e consistenza superiori del prodotto?

Un mulino colloidale è lo strumento di precisione di cui hai bisogno per trasformare miscele grossolane in prodotti finali lisci, omogenei e stabili. Che tu stia sviluppando prodotti farmaceutici, alimentari, rivestimenti o prodotti chimici, l'esperienza di KINTEK nelle apparecchiature di processo ad alto taglio può aiutarti a ottimizzare i tuoi risultati.

Discutiamo della tua applicazione. Contatta oggi i nostri specialisti di attrezzature da laboratorio per trovare la soluzione di mulino colloidale perfetta per le tue esigenze specifiche.

Guida Visiva

Prodotti correlati

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino da laboratorio con vaso e sfere in agata

- Mulino a Vaso Orizzontale Singolo da Laboratorio

Domande frequenti

- Qual è la differenza tra miscelatore e disperdente? Scegli lo strumento giusto per il tuo processo

- A cosa servono gli agitatori da laboratorio? Ottenere l'omogeneità perfetta del campione e risultati affidabili

- Qual è la funzione delle apparecchiature di dispersione ad alto taglio nei nanocompositi resistenti alla corona? Migliora il tuo isolamento

- Quale funzione svolge un omogeneizzatore rotor-statore ad alta velocità nell'elaborazione della biomassa? Ottimizzare la disgregazione strutturale

- Cos'è un miscelatore da laboratorio? Una guida per ottenere una perfetta omogeneità del campione