Nella scienza dei materiali, la criomacinazione è una tecnica di lavorazione avanzata utilizzata per la riduzione delle dimensioni delle particelle. Il processo prevede l'inserimento di un materiale in un mulino a sfere ad alta energia immerso in un liquido criogenico, tipicamente azoto liquido. Questo freddo estremo rende il materiale fragile, consentendo ai mezzi di macinazione di fratturarlo efficientemente in una polvere molto fine, spesso nanocristallina.

Lo scopo principale della criomacinazione non è semplicemente quello di rendere le particelle più piccole. È un metodo strategico per la lavorazione di materiali altrimenti difficili da macinare – come polimeri morbidi o metalli duttili – e per la creazione di nanostrutture uniche prevenendo la degradazione indotta dal calore.

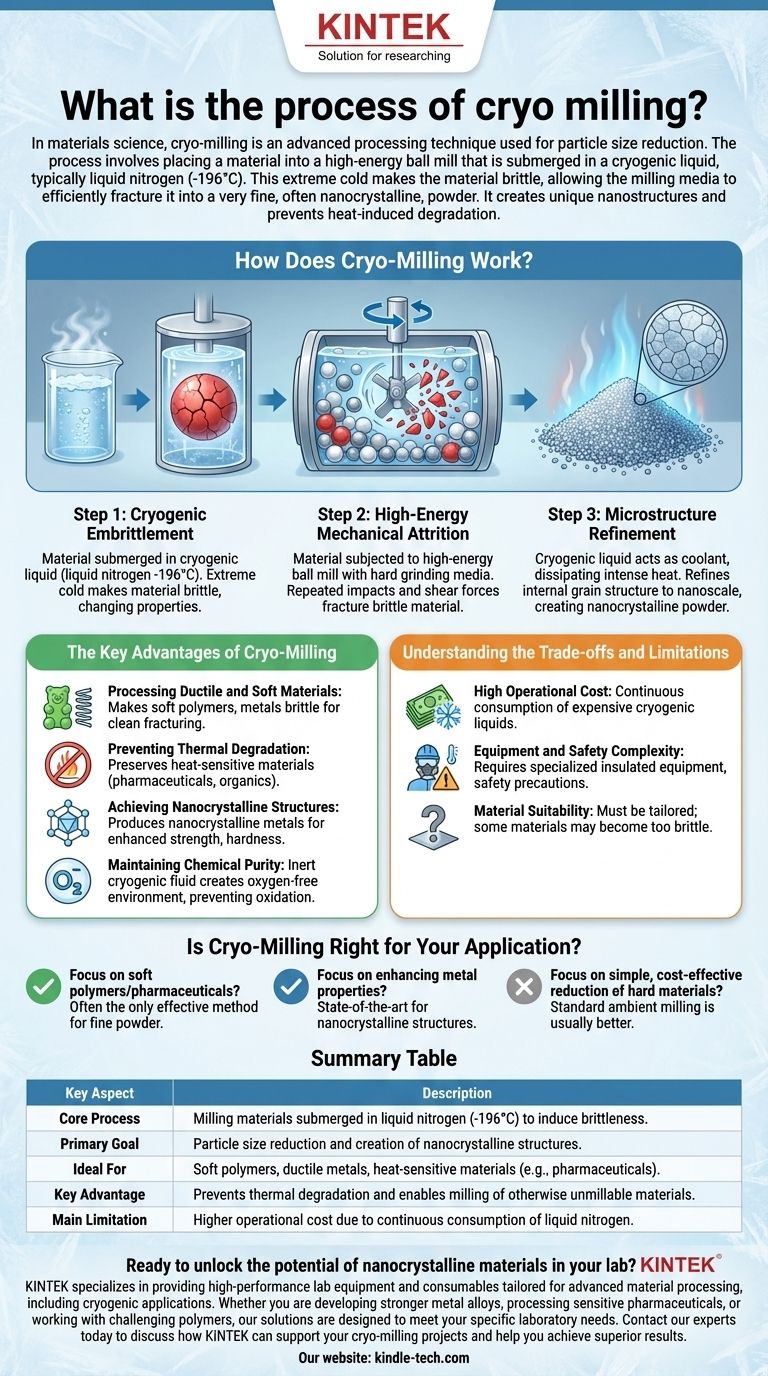

Come funziona la criomacinazione?

Il processo combina due principi fondamentali: la fragilizzazione criogenica e l'attrito meccanico ad alta energia. Ogni passaggio è fondamentale per il risultato finale.

Fase 1: Fragilizzazione criogenica

Il materiale da macinare viene prima immerso in un liquido criogenico, più comunemente azoto liquido a -196°C (-321°F).

Questo freddo estremo altera drasticamente le proprietà del materiale, rendendolo molto duro e fragile. Questo è il fattore chiave che abilita il processo.

Fase 2: Attrito meccanico ad alta energia

Una volta fragilizzato, il materiale viene sottoposto a un mulino a sfere ad alta energia. Questo mulino contiene mezzi di macinazione duri, come sfere di acciaio o ceramica.

L'agitatore del mulino provoca collisioni costanti e ad alta velocità tra i mezzi di macinazione e le particelle del materiale. Questi impatti e forze di taglio ripetuti, noti come attrito, fratturano efficacemente il materiale ora fragile in pezzi più piccoli.

Fase 3: Affinamento della microstruttura

Il liquido criogenico ha un duplice scopo: non solo provoca la fragilizzazione, ma agisce anche come un refrigerante estremamente efficiente. Dissipa istantaneamente il calore intenso generato durante la macinazione.

Questa combinazione di grave deformazione plastica a temperature criogeniche può affinare la struttura interna dei grani del materiale fino alla nanoscala, creando una polvere nanocristallina con proprietà migliorate.

I principali vantaggi della criomacinazione

Ingegneri e scienziati scelgono questo metodo per risolvere sfide specifiche che la macinazione convenzionale non può affrontare.

Lavorazione di materiali duttili e morbidi

La macinazione standard è inefficace per materiali morbidi, elastici o "gommosi" come polimeri e alcuni metalli. A temperatura ambiente, questi materiali si deformano piuttosto che fratturarsi.

La criomacinazione li rende fragili, consentendo loro di essere frantumati in una polvere fine.

Prevenzione della degradazione termica

La macinazione ad alta energia genera un calore significativo, che può danneggiare o distruggere materiali termosensibili come prodotti farmaceutici, plastiche e composti organici.

L'ambiente criogenico fornisce una temperatura costante e ultra-bassa, preservando l'integrità chimica e strutturale del materiale.

Ottenimento di strutture nanocristalline

Per i metallurgisti, la criomacinazione è un metodo primario per la produzione di metalli e leghe nanocristalline.

La riduzione della dimensione dei grani alla nanoscala può aumentare drasticamente la resistenza, la durezza e la resistenza all'usura di un materiale, aprendo nuove possibilità per componenti ad alte prestazioni.

Mantenimento della purezza chimica

La macinazione all'aria aperta può causare ossidazione, specialmente con polveri metalliche reattive.

L'uso di un fluido criogenico inerte come l'azoto liquido crea un ambiente privo di ossigeno, prevenendo la contaminazione e preservando la purezza del materiale.

Comprendere i compromessi e le limitazioni

Sebbene potente, la criomacinazione è un processo specializzato con significativi compromessi che devono essere considerati.

Costo operativo elevato

I liquidi criogenici sono consumabili costosi. La necessità continua di azoto liquido o argon rende il processo significativamente più costoso rispetto alla macinazione a temperatura ambiente.

Complessità dell'attrezzatura e della sicurezza

Il processo richiede attrezzature di macinazione specializzate e isolate e un'attenta manipolazione dei fluidi criogenici, che comportano rischi per la sicurezza come ustioni da freddo e asfissia in spazi chiusi.

Idoneità del materiale

Non tutti i materiali sono buoni candidati. Sebbene eccella per i materiali morbidi, alcuni materiali potrebbero diventare troppo fragili, portando a fratture incontrollate o proprietà indesiderate. Il processo deve essere adattato al materiale specifico.

La criomacinazione è adatta alla tua applicazione?

La tua scelta dipende interamente dal tuo materiale e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la lavorazione di polimeri morbidi, elastomeri o prodotti farmaceutici termosensibili: La criomacinazione è spesso l'unico metodo efficace per ottenere una polvere fine senza degradare il materiale.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche dei metalli: La criomacinazione è uno strumento all'avanguardia per la creazione di strutture nanocristalline che migliorano drasticamente la resistenza e la durezza.

- Se il tuo obiettivo principale è una semplice ed economica riduzione delle dimensioni per materiali duri e non sensibili: La macinazione a sfere standard a temperatura ambiente è quasi sempre la scelta più pratica ed economica.

Comprendendone i principi, puoi sfruttare la criomacinazione non solo per la riduzione delle dimensioni, ma come strumento strategico per la progettazione avanzata dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo centrale | Macinazione di materiali immersi in azoto liquido (-196°C) per indurre fragilità. |

| Obiettivo primario | Riduzione delle dimensioni delle particelle e creazione di strutture nanocristalline. |

| Ideale per | Polimeri morbidi, metalli duttili, materiali termosensibili (es. prodotti farmaceutici). |

| Vantaggio chiave | Previene la degradazione termica e consente la macinazione di materiali altrimenti non macinabili. |

| Limitazione principale | Costo operativo più elevato a causa del consumo continuo di azoto liquido. |

Pronto a sbloccare il potenziale dei materiali nanocristallini nel tuo laboratorio?

La criomacinazione è un processo sofisticato che richiede attrezzature di precisione e competenza. KINTEK è specializzata nella fornitura di attrezzature da laboratorio ad alte prestazioni e materiali di consumo su misura per la lavorazione avanzata dei materiali, comprese le applicazioni criogeniche.

Sia che tu stia sviluppando leghe metalliche più resistenti, elaborando prodotti farmaceutici sensibili o lavorando con polimeri impegnativi, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare i tuoi progetti di criomacinazione e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Circolatore refrigerante da 10L, bagno d'acqua di raffreddamento, bagno di reazione a temperatura costante a bassa temperatura

- Mulino a Sfere da Laboratorio ad Alta Energia Tipo a Doppio Serbatoio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Come funziona un mulino planetario? Sfruttare l'impatto ad alta energia per la nano-macinazione

- Quali sono gli svantaggi del mulino a sfere planetario? Principali inconvenienti in termini di energia, rumore e usura

- Qual è la funzione di un mulino a sfere planetario per i precursori c-LLZO? Preparazione di elettroliti solidi avanzati

- Qual è la dimensione delle particelle dei mulini planetari? Ottieni una precisione su scala nanometrica per i tuoi materiali

- Quali sono i parametri di un mulino a sfere planetario? Velocità principale, tempo e mezzi per una macinazione perfetta