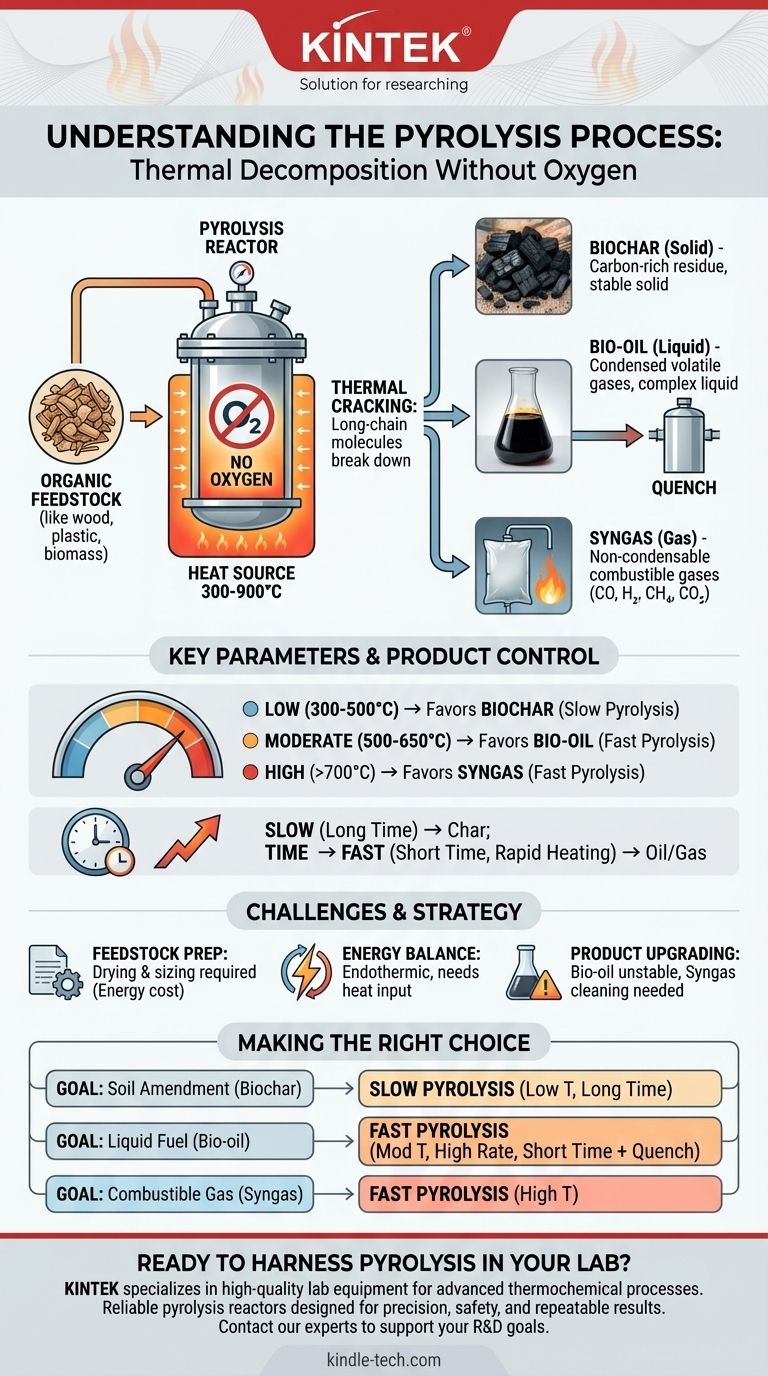

In sostanza, la pirolisi è la decomposizione termica di materiali a base organica a temperature elevate in una quasi totale assenza di ossigeno. A differenza della combustione, che è una reazione con ossigeno, la pirolisi utilizza il calore per scomporre molecole complesse come cellulosa, lignina o plastica in prodotti più semplici e preziosi. Non è una combustione; è una scomposizione chimica controllata.

Il principio fondamentale della pirolisi è prevenire la combustione. Riscaldando il materiale senza ossigeno, si costringono le sue molecole a catena lunga a rompersi in una miscela di carbonio solido (carbone), idrocarburi liquidi (olio) e gas combustibili (syngas) invece di trasformarsi in cenere e fumo.

Come funziona fondamentalmente la pirolisi

Per comprendere il processo, dobbiamo esaminare i ruoli del calore e dell'ambiente privo di ossigeno, che insieme determinano la trasformazione del materiale in ingresso, o materia prima.

Il ruolo del calore: rompere le molecole

Il processo inizia riscaldando la materia prima in un reattore chiuso. Man mano che la temperatura aumenta (tipicamente tra 300-900°C), l'intensa energia termica fa vibrare e rompere le lunghe e complesse catene polimeriche che compongono il materiale.

Questo "cracking" termico scompone inizialmente la materia prima solida in componenti più piccoli e volatili. Questi componenti poi o fuoriescono come gas o si raffreddano e si condensano in un liquido. Ciò che rimane è un residuo solido, ricco di carbonio.

Il fattore critico: assenza di ossigeno

L'intero processo deve avvenire in un'atmosfera inerte. Se fosse presente ossigeno, il materiale organico semplicemente brucerebbe, rilasciando la sua energia sotto forma di calore e producendo anidride carbonica, acqua e cenere.

Rimuovendo l'ossigeno, preveniamo questa reazione di ossidazione. Questo forza il cambiamento chimico da un processo di combustione distruttivo a un processo di decostruzione controllato, preservando l'energia chimica nei prodotti risultanti.

I tre prodotti principali: solido, liquido e gas

La pirolisi produce costantemente tre distinti flussi di prodotti, le cui proporzioni sono determinate dalle condizioni del processo.

- Biochar (Solido): Un solido stabile, ricco di carbonio, simile al carbone. È il residuo che rimane dopo che i componenti volatili sono stati allontanati.

- Bio-olio/Olio di pirolisi (Liquido): Un liquido scuro e viscoso creato quando i gas caldi e volatili vengono rapidamente raffreddati e condensati. È una miscela complessa di idrocarburi ossigenati.

- Syngas (Gas): Una miscela di gas non condensabili e combustibili, principalmente monossido di carbonio (CO), idrogeno (H₂), metano (CH₄) e anidride carbonica (CO₂).

Parametri chiave che controllano il risultato

Il rapporto e la composizione specifica dei tre prodotti non sono fissi. Possono essere controllati con precisione manipolando tre parametri chiave del processo.

Temperatura: il driver primario

La temperatura ha l'influenza più significativa sulla distribuzione del prodotto.

- Basse temperature (300-500°C): Favorisce la produzione di biochar solido.

- Temperature moderate (500-650°C): Massimizza la resa di bio-olio liquido.

- Alte temperature (>700°C): Favorisce la produzione di syngas gassoso, poiché il calore più elevato provoca un'ulteriore rottura dei componenti liquidi.

Velocità di riscaldamento e tempo di residenza

La velocità con cui il materiale viene riscaldato (velocità di riscaldamento) e per quanto tempo viene mantenuto alla temperatura target (tempo di residenza) sono anch'essi critici.

- Pirolisi lenta: Una velocità di riscaldamento lenta e un lungo tempo di residenza (ore) consentono più reazioni solido-solido, massimizzando la resa di biochar. Questo è il metodo tradizionale per produrre carbone.

- Pirolisi rapida: Una velocità di riscaldamento molto rapida e un breve tempo di residenza (secondi) vaporizza rapidamente la materia prima. Quando questi vapori vengono rapidamente raffreddati (quenched), massimizza la resa di bio-olio.

Comprendere i compromessi e le sfide

Sebbene potente, la pirolisi è un processo tecnicamente impegnativo con diverse sfide intrinseche che devono essere gestite per un funzionamento di successo.

Preparazione della materia prima

I reattori di pirolisi sono sensibili alle proprietà fisiche della materia prima. I materiali devono spesso essere essiccati a un basso contenuto di umidità e macinati a una dimensione di particella consistente per garantire un riscaldamento uniforme e una conversione efficiente. Questa pre-elaborazione aggiunge costi energetici e complessità.

Bilancio energetico

La pirolisi è un processo endotermico, il che significa che richiede un apporto continuo di energia per mantenere le alte temperature necessarie per rompere i legami chimici. Una parte del syngas prodotto viene spesso utilizzata per riscaldare il reattore, ma garantire un bilancio energetico netto positivo rimane una sfida ingegneristica chiave.

Complessità e miglioramento del prodotto

Gli output della pirolisi non sono prodotti finali e raffinati. Il bio-olio è acido, corrosivo e chimicamente instabile, spesso richiedendo un significativo miglioramento (ad esempio, idrotrattamento) prima di poter essere utilizzato come combustibile sostitutivo. Anche il syngas richiede tipicamente la pulizia per rimuovere catrami e altre impurità.

Fare la scelta giusta per il tuo obiettivo

La strategia di pirolisi ottimale dipende interamente dal prodotto finale desiderato.

- Se il tuo obiettivo principale è produrre un ammendante stabile per il suolo o un prodotto per la sequestro del carbonio (biochar): Utilizza la pirolisi lenta con temperature più basse (~450°C) e lunghi tempi di residenza per massimizzare la resa solida.

- Se il tuo obiettivo principale è creare un intermedio di combustibile liquido (bio-olio): Utilizza la pirolisi rapida con temperature moderate (~500°C), velocità di riscaldamento estremamente elevate e brevi tempi di residenza del vapore seguiti da un rapido raffreddamento.

- Se il tuo obiettivo principale è generare un gas combustibile (syngas): Utilizza la pirolisi rapida a temperature molto elevate (>700°C) per incoraggiare la rottura secondaria dei vapori in gas non condensabili.

In definitiva, la pirolisi è uno strumento termochimico versatile per convertire materiali organici di basso valore in uno spettro di risorse preziose.

Tabella riassuntiva:

| Parametro | Impatto sul processo di pirolisi |

|---|---|

| Temperatura | Driver primario per la distribuzione del prodotto (carbone, olio o gas). |

| Velocità di riscaldamento | Il riscaldamento rapido massimizza l'olio liquido; il riscaldamento lento massimizza il carbone solido. |

| Assenza di ossigeno | Critico per prevenire la combustione e consentire la decomposizione chimica. |

| Tempo di residenza | La durata alla temperatura influisce sulla completezza della conversione. |

Pronto a sfruttare il potere della pirolisi nel tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi termochimici avanzati. Che tu stia ricercando la produzione di biochar, l'ottimizzazione del bio-olio o l'analisi del syngas, i nostri reattori di pirolisi affidabili e le apparecchiature di supporto sono progettati per precisione, sicurezza e risultati ripetibili. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a raggiungere i tuoi obiettivi di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni