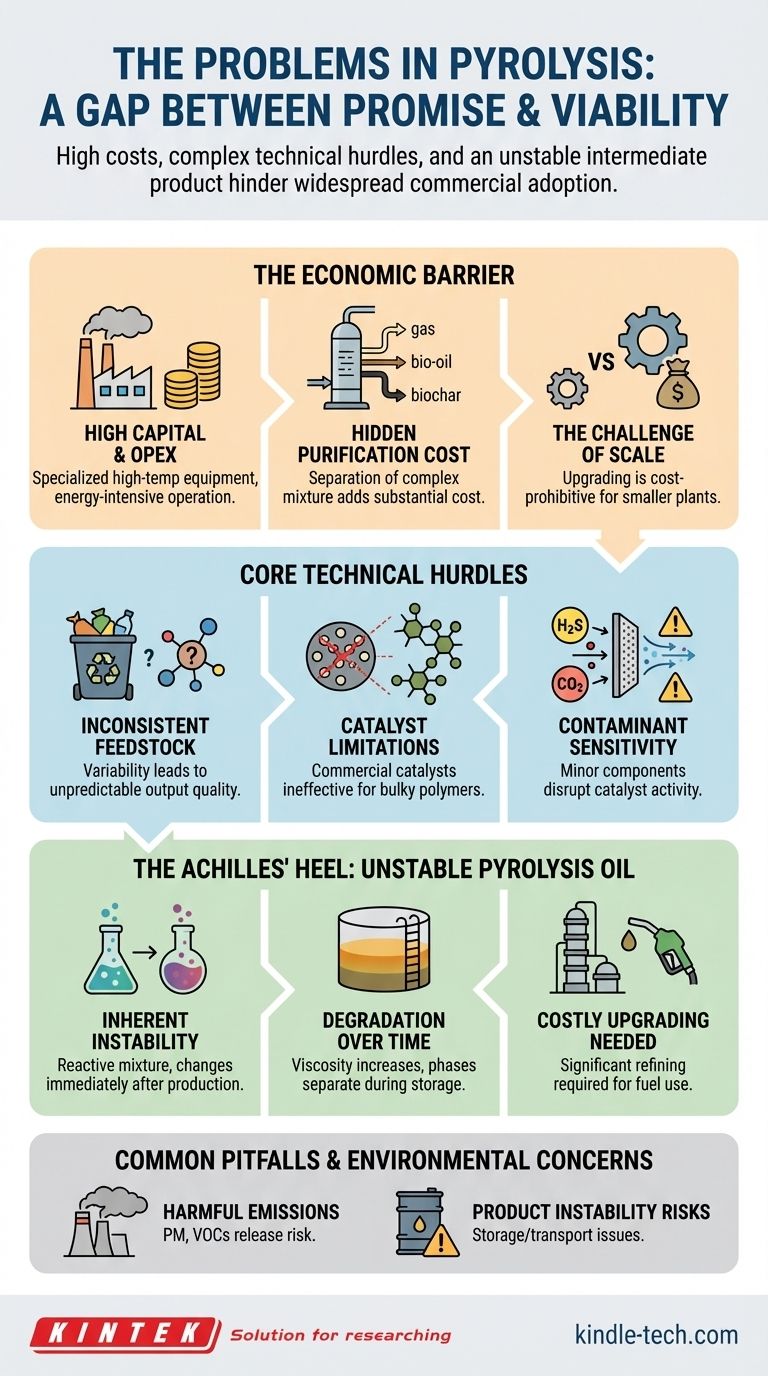

Il problema fondamentale della pirolisi è il divario significativo tra la sua promessa teorica e la sua praticabilità commerciale. Il processo è ostacolato da una combinazione di costi elevati, complessi ostacoli tecnici nella scalabilità e nell'operatività, e la produzione di un prodotto intermedio instabile e di bassa qualità che richiede costosi aggiornamenti.

Sebbene la pirolisi sia un efficace processo termochimico per convertire i rifiuti in energia, la sua adozione diffusa è ostacolata da un trio di sfide interconnesse: economia sfavorevole, difficoltà nel controllo del processo e l'instabilità intrinseca del suo prodotto liquido primario, il bio-olio.

La Barriera Economica: Perché la Pirolisi Fatica a Competere

Il caso finanziario per la pirolisi è spesso difficile da giustificare. I costi elevati non sono un problema singolo, ma una serie di spese cumulative che si accumulano durante l'intero processo.

Costi di Capitale e Operativi Elevati

La pirolisi richiede attrezzature specializzate in grado di gestire alte temperature, il che comporta un significativo investimento iniziale. Inoltre, il processo è ad alta intensità energetica, richiedendo calore sostenuto e lunghi tempi di residenza, il che si traduce in elevati costi operativi continui.

Il Costo Nascosto della Purificazione

L'output della pirolisi non è un prodotto pulito e pronto all'uso. È una miscela di gas, liquido (bio-olio) e solido (biochar) che richiede una separazione e purificazione efficienti. Questa lavorazione a valle aggiunge costi e complessità sostanziali all'operazione complessiva.

La Sfida della Scala

L'economia diventa ancora più difficile per gli impianti più piccoli. La complessità e le sfide operative dell'aggiornamento dei prodotti di pirolisi a prodotti chimici di maggior valore sono spesso troppo costose per essere giustificate su piccola scala, rendendo l'efficacia dei costi un ostacolo importante.

Ostacoli Tecnici Fondamentali nel Processo

Oltre ai costi, devono essere superate sfide ingegneristiche e chimiche fondamentali per gestire un'operazione di pirolisi affidabile ed efficiente.

Materia Prima Incoerente

La composizione della biomassa e di altri flussi di rifiuti può variare in modo significativo. Questa variabilità della materia prima influisce direttamente sulla qualità e sulla composizione dei prodotti finali, rendendo difficile ottenere un output coerente e prevedibile.

Limitazioni dei Catalizzatori

I catalizzatori commerciali, come quelli basati su silicio e zeoliti, sono ottimizzati per molecole petrolchimiche più piccole. I polimeri voluminosi e complessi presenti nella biomassa sono spesso troppo grandi per i pori stretti di questi catalizzatori, limitandone l'efficacia e l'efficienza nella pirolisi della biomassa.

Sensibilità ai Contaminanti

Il processo può essere sensibile a componenti minori all'interno della materia prima. Elementi come etano, propano, H2S o CO2 possono influire negativamente sull'attività e sulla stabilità di un catalizzatore, interrompendo l'intero sistema.

Il Tallone d'Achille: Olio di Pirolisi Instabile

Forse la sfida più significativa è la natura del prodotto liquido primario stesso. Il bio-olio non è un sostituto diretto del petrolio greggio e presenta diversi difetti critici.

Instabilità Chimica Intrinseca

L'olio di pirolisi è una miscela complessa di prodotti di decomposizione intermedi reattivi. Non è una sostanza stabile e inizia a cambiare quasi immediatamente dopo la sua produzione.

Degradazione nel Tempo

Durante lo stoccaggio, il bio-olio si degrada lentamente attraverso reazioni di condensazione. Ciò provoca un graduale aumento della viscosità e può persino portare alla separazione di fase, dove l'olio si separa in strati inutilizzabili.

La Necessità di Costosi Aggiornamenti

L'instabilità, l'alto contenuto di ossigeno e l'acidità del bio-olio significano che quasi sempre richiede una raffinazione o un "aggiornamento" significativo prima di poter essere utilizzato come carburante per i trasporti. Questo passaggio extra rende il processo complessivo di produzione di carburante meno conveniente.

Trappole Comuni e Preoccupazioni Ambientali

Una valutazione realistica della pirolisi deve anche tenere conto dei suoi rischi operativi e del potenziale impatto ambientale.

Rischio di Emissioni Nocive

Se non gestito correttamente, il processo può rilasciare inquinanti nell'atmosfera. Questi includono particolato fine e composti organici volatili (COV), che sono preoccupazioni ambientali e sanitarie.

Trascurare l'Instabilità del Prodotto

Un errore comune è trattare il bio-olio come un prodotto finito. La sua tendenza ad addensarsi e degradarsi significa che non può essere immagazzinato o trasportato come i carburanti convenzionali senza rischiare l'incrostazione delle attrezzature e la perdita del prodotto.

Come Valutare la Pirolisi per la Tua Applicazione

L'implementazione di successo di un progetto di pirolisi richiede di abbinare le capacità della tecnologia a un obiettivo chiaro e ben definito.

- Se il tuo obiettivo principale è la produzione di carburante su larga scala: La redditività economica dipende dalla garanzia di una materia prima coerente e a basso costo e dall'integrazione di un processo di aggiornamento efficiente e in loco.

- Se il tuo obiettivo principale è la gestione dei rifiuti: Dai priorità a progetti di sistema robusti che possano tollerare la variabilità della materia prima e abbiano un caso d'uso o un piano di smaltimento chiaro e immediato per il bio-olio instabile.

- Se il tuo obiettivo principale è la produzione di prodotti chimici di alto valore: Preparati a processi di purificazione a valle altamente complessi e costosi che sono tipicamente fattibili solo su scala industriale significativa.

Comprendere queste sfide fondamentali è il primo passo verso lo sviluppo di un'operazione di pirolisi veramente redditizia e sostenibile.

Tabella riassuntiva:

| Categoria della Sfida | Problema Chiave | Impatto |

|---|---|---|

| Barriera Economica | Costi di capitale e operativi elevati, purificazione costosa | Difficile competere con i carburanti tradizionali |

| Ostacoli Tecnici | Materia prima incoerente, limitazioni dei catalizzatori, sensibilità ai contaminanti | Operazioni inaffidabili e inefficienti |

| Qualità del Prodotto | Il bio-olio è chimicamente instabile e si degrada nel tempo | Richiede costosi aggiornamenti prima dell'uso |

| Ambientale e Operativa | Rischio di emissioni nocive, instabilità del prodotto durante lo stoccaggio | Aggiunge complessità e potenziali responsabilità |

Pronto a superare le tue sfide di pirolisi? KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per aiutarti a ottimizzare i tuoi processi di pirolisi, dalla ricerca e sviluppo alla scalatura. Le nostre soluzioni sono progettate per gestire alte temperature e reazioni complesse, fornendoti l'affidabilità e i dati necessari per migliorare la resa e la stabilità del prodotto. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua applicazione specifica e aiutarti a raggiungere un'operazione più redditizia.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come si preparano le perle fuse XRF? Una guida passo-passo per una perfetta omogeneità del campione

- Quali sono i componenti di un rotavapor? Padroneggiare l'evaporazione delicata per composti sensibili

- Quali sono le applicazioni dell'acciaio al molibdeno? Sblocca prestazioni superiori per condizioni estreme

- Quali sono i vantaggi del filtro pressa a nastro? Ottenere la disidratazione ad alto volume a basso costo operativo

- Perché l'allarme di escursione della temperatura è importante nei congelatori a bassissima temperatura? Proteggi i tuoi preziosi campioni da perdite catastrofiche

- Cosa è importante sapere quando si lavora con gas inerti? Comprendere il pericolo di asfissia silenziosa

- Quali sono i vantaggi della sinterizzazione nella metallurgia delle polveri? Ottenere componenti complessi ed economici

- Cos'è il ferro sinterizzato? Una guida ai componenti metallici complessi ed economici