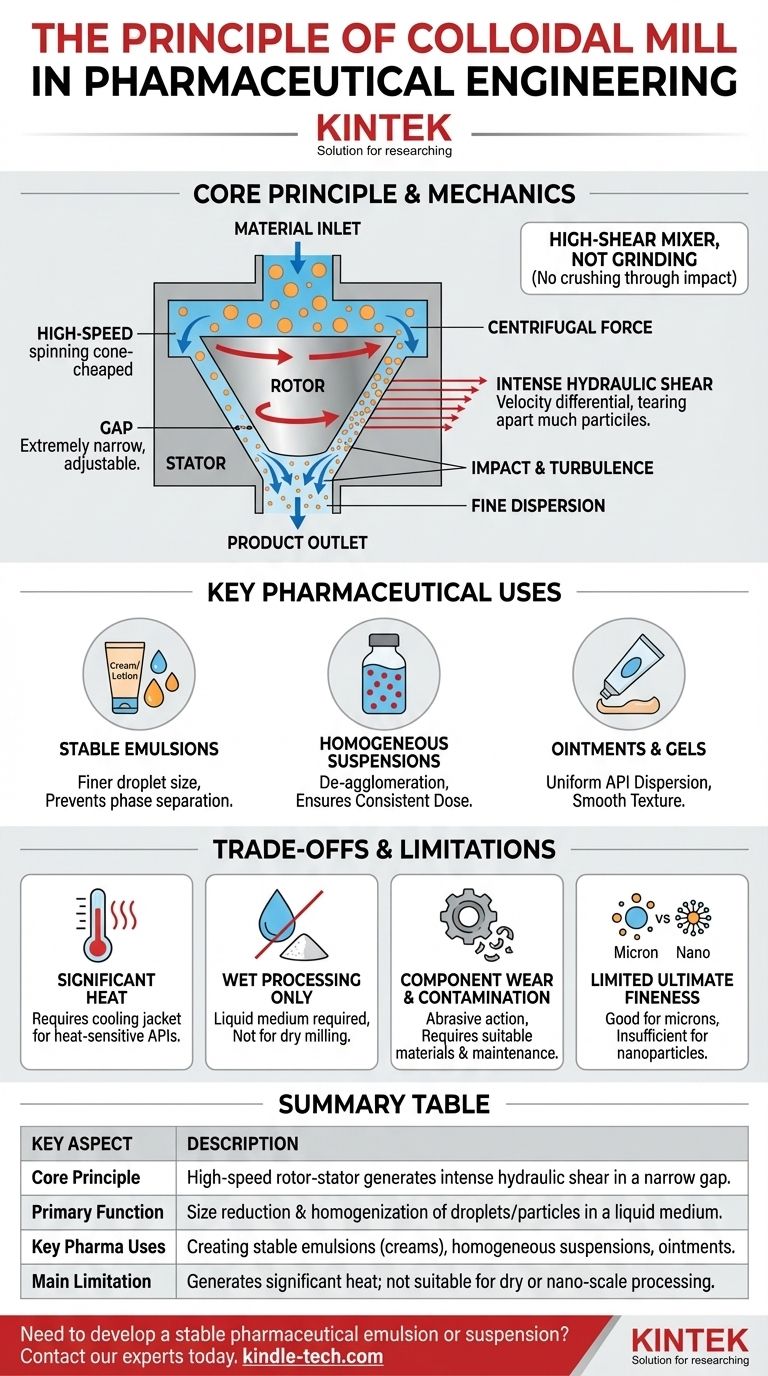

Il principio fondamentale di un mulino colloidale è l'uso della forza meccanica ad alta velocità per generare un'intensa forza di taglio idraulica e turbolenza. Questa azione si ottiene facendo passare un materiale liquido o semisolido attraverso uno spazio molto stretto e controllato con precisione tra un rotore che gira rapidamente e uno statore fisso. Le forze risultanti scompongono, disperdono e omogeneizzano particelle o goccioline all'interno del fluido.

Un mulino colloidale non è una macchina per macinare che frantuma le particelle per impatto. Invece, funziona come un miscelatore rotore-statore ad alto taglio, progettato specificamente per ridurre le dimensioni delle goccioline nelle emulsioni e de-agglomerare le particelle solide nelle sospensioni liquide per creare un prodotto finale stabile e omogeneo.

La Meccanica dell'Azione ad Alto Taglio

Per comprendere il principio, dobbiamo prima esaminare i componenti principali e le forze che generano. L'intero processo è progettato per sottoporre il materiale a un'energia estrema e localizzata.

Il Design Rotore-Statore

Il cuore del mulino è costituito da un componente rotante ad alta velocità chiamato rotore, che gira all'interno di un componente fisso chiamato statore. Entrambe le parti sono spesso a forma di cono e possono essere dentate, scanalate o texturizzate.

La caratteristica critica è lo spazio estremamente ridotto, o gap, tra il rotore e lo statore, che può essere regolato.

Il Ruolo della Forza Centrifuga

Il materiale viene alimentato al centro del rotore. Mentre il rotore gira a velocità molto elevate (tipicamente da 3.000 a 20.000 RPM), una potente forza centrifuga spinge il materiale verso l'esterno, verso lo spazio tra il rotore e lo statore.

Intenso Taglio Idraulico

Quando il materiale viene forzato nello stretto spazio, è soggetto a una massiccia differenza di velocità. Lo strato di fluido a contatto con il rotore si muove ad alta velocità, mentre lo strato a contatto con lo statore è stazionario.

Questa differenza crea un intenso taglio idraulico, che è la forza primaria responsabile della riduzione delle dimensioni. Agisce come innumerevoli forbici microscopiche, lacerando le goccioline e rompendo gli agglomerati di particelle solide.

Impatto e Turbolenza

Oltre al taglio, il materiale subisce effetti meccanici ad alta frequenza. Quando esce dallo spazio ad alta velocità, si scontra con le superfici dello statore e subisce una turbolenza estrema, contribuendo ulteriormente al processo di dispersione e omogeneizzazione.

Perché Questo Principio è Importante nei Prodotti Farmaceutici

L'applicazione controllata dell'alto taglio è essenziale per la produzione di molte forme farmaceutiche comuni. L'obiettivo non è solo la riduzione delle dimensioni, ma anche la stabilità e la consistenza.

Creazione di Emulsioni Stabili

Per prodotti come creme, lozioni ed emulsioni sterili per via endovenosa, il mulino colloidale viene utilizzato per scomporre le goccioline di olio e acqua a una dimensione molto fine. Questo crea un'ampia superficie e consente agli agenti emulsionanti di lavorare efficacemente, impedendo la separazione della miscela nel tempo.

Produzione di Sospensioni Omogenee

Nelle sospensioni liquide (ad esempio, antibiotici orali, antiacidi), il principio attivo è un solido insolubile. Un mulino colloidale assicura che queste particelle solide siano de-agglomerate e distribuite uniformemente in tutto il liquido, garantendo una dose consistente in ogni misurazione.

Produzione di Unguenti e Gel

L'azione omogeneizzante del mulino viene utilizzata anche per garantire che i principi attivi farmaceutici (API) siano finemente e uniformemente dispersi all'interno di una base semisolida per unguenti, creando una consistenza liscia e garantendo l'efficacia terapeutica.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il mulino colloidale non è una soluzione universale. Il suo principio di funzionamento comporta vincoli specifici che sono fondamentali da considerare.

Significativa Generazione di Calore

L'intensa energia e l'attrito coinvolti nella macinazione ad alto taglio generano un calore considerevole. Ciò può essere dannoso per gli API o le formulazioni termolabili (sensibili al calore). La maggior parte dei mulini colloidali industriali incorpora una camicia di raffreddamento per mitigare questo problema.

Non per la Macinazione a Secco

Il principio del taglio idraulico richiede fondamentalmente un mezzo liquido. I mulini colloidali sono utilizzati esclusivamente per la lavorazione a umido e non possono essere utilizzati per macinare polveri secche.

Usura dei Componenti e Contaminazione

Per i materiali abrasivi, l'azione ad alta velocità può causare usura sulle superfici del rotore e dello statore. Questa può essere una fonte di contaminazione metallica e richiede una manutenzione regolare e una selezione dei materiali appropriata per l'uso farmaceutico (ad esempio, acciaio inossidabile 316L).

Finitura Ultima Limitata

Sebbene eccellente per ridurre le particelle nell'intervallo dei micron bassi, un mulino colloidale potrebbe non raggiungere le dimensioni delle particelle su scala nanometrica possibili con tecnologie come gli omogeneizzatori ad alta pressione o i mulini a sfere.

Come Applicare Questo alla Tua Formulazione

La scelta del metodo di lavorazione dipende interamente dalle caratteristiche fisiche e dai requisiti di stabilità del tuo prodotto finale.

- Se il tuo obiettivo principale è creare una crema o una lozione stabile (emulsione): Il mulino colloidale è una scelta eccellente per ridurre le dimensioni delle goccioline per prevenire la separazione di fase e ottenere la consistenza desiderata.

- Se il tuo obiettivo principale è garantire un dosaggio uniforme in una sospensione liquida: L'azione omogeneizzante del mulino è ideale per de-agglomerare le particelle e garantire una distribuzione uniforme dell'API.

- Se stai lavorando con un API altamente sensibile al calore: Devi usare un mulino con una camicia di raffreddamento efficace o considerare metodi di miscelazione a bassa energia se il calore generato non può essere controllato.

- Se il tuo obiettivo è creare nanoparticelle per una maggiore biodisponibilità: Un mulino colloidale è probabilmente insufficiente; dovresti invece indagare l'omogeneizzazione ad alta pressione o la nano-macinazione.

Comprendere il principio del taglio idraulico controllato è la chiave per sfruttare efficacemente il mulino colloidale per formulazioni farmaceutiche robuste, stabili ed efficaci.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Il rotore-statore ad alta velocità genera un intenso taglio idraulico in uno spazio ristretto. |

| Funzione Primaria | Riduzione delle dimensioni e omogeneizzazione di goccioline/particelle in un mezzo liquido (lavorazione a umido). |

| Principali Usi Farmaceutici | Creazione di emulsioni stabili (creme, lozioni), sospensioni omogenee (antibiotici orali), unguenti. |

| Limitazione Principale | Genera calore significativo; non adatto per polveri secche o la creazione di particelle su scala nanometrica. |

Hai bisogno di sviluppare un'emulsione o una sospensione farmaceutica stabile?

KINTEK è specializzata in apparecchiature di laboratorio di precisione per l'ingegneria farmaceutica. La nostra esperienza può aiutarti a selezionare il mulino colloidale o la tecnologia di omogeneizzazione giusta per garantire che le tue formulazioni raggiungano la stabilità, la consistenza e l'uniformità di dosaggio necessarie.

Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e produzione con attrezzature e materiali di consumo affidabili.

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino da laboratorio con vaso e sfere in agata

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macinino da laboratorio per la preparazione di campioni

Domande frequenti

- Perché si usa un mortaio di allumina per macinare materiali precursori di ossido di ittrio essiccati? Garantire la massima purezza e qualità

- Quante sfere sono necessarie per un mulino a sfere? Ottimizza la macinazione con il giusto volume di carica.

- Quali sono i vantaggi del mulino a sfere in farmacia? Ottenere polveri fini e lavorazione sterile

- Qual è l'obiettivo tecnico primario dell'utilizzo di strumenti di macinazione meccanica? Lega di metallo liquido master

- Perché il controllo preciso del tempo è una caratteristica fondamentale per un mulino a sfere utilizzato nella modifica della grafite riciclata?

- Perché è necessario frantumare o macinare i campioni? Garantire analisi di laboratorio accurate e affidabili

- Quali sono i principali vantaggi dell'utilizzo di utensili di macinazione in zirconia? Garantire la purezza nella miscelazione di LiCoO2 e LATP

- Come si confronta la macinazione a sfere meccanica con il sol-gel per il rivestimento di ossidi? Ottimizza il flusso di lavoro della tua attrezzatura di laboratorio