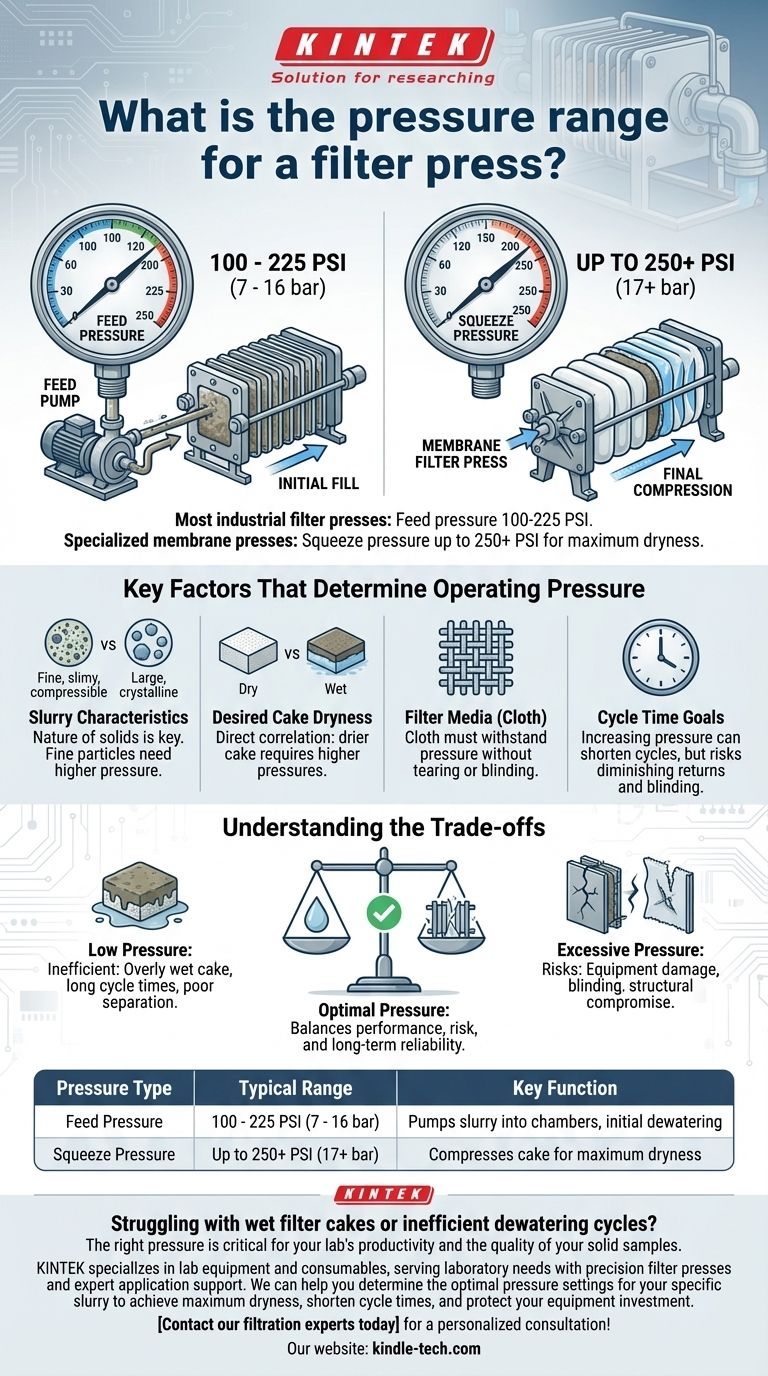

In sintesi, la maggior parte dei filtri pressa industriali opera con una pressione di alimentazione compresa tra 100 PSI (7 bar) e 225 PSI (16 bar). Tuttavia, questo numero è solo una parte della storia. I filtri pressa a membrana specializzati possono anche applicare una pressione di "spremitura" fino a o superiore a 250 PSI (17 bar) per ottenere la massima secchezza.

La pressione ottimale per un filtro pressa non è un valore singolo, ma un parametro attentamente controllato. Dipende interamente dalla tua sospensione specifica, dalla secchezza desiderata della torta e dal design della pressa stessa. L'applicazione della pressione sbagliata può portare a inefficienza nel migliore dei casi e a un guasto catastrofico dell'attrezzatura nel peggiore.

Le Due Fonti di Pressione in un Filtro Pressa

Per comprendere l'intervallo operativo, è necessario innanzitutto distinguere tra i due tipi principali di pressione applicati durante un ciclo di filtrazione.

Pressione di Alimentazione: Il Riempimento Iniziale

Questa è la pressione fondamentale in ogni filtro pressa. È generata dalla pompa di alimentazione, che spinge la sospensione nelle camere vuote tra le piastre filtranti.

Questa pressione supera la resistenza del tessuto filtrante e della torta solida che si accumula, forzando l'uscita del liquido (filtrato). I sistemi standard operano tipicamente a 100 PSI, mentre i sistemi ad alta pressione sono progettati per 225 PSI.

Pressione di Spremitura: La Compressione Finale

Questa seconda fase di pressione è disponibile solo sui filtri pressa a membrana. Dopo che le camere sono state riempite e la pressione di alimentazione è interrotta, una membrana flessibile sulla superficie della piastra viene gonfiata con acqua o aria.

Questo gonfiaggio "spreme" la torta filtrante, forzando fisicamente l'uscita di liquido aggiuntivo. Le pressioni di spremitura tipicamente vanno da 225 a 250 PSI e sono essenziali per le applicazioni che richiedono la torta più secca possibile.

Fattori Chiave che Determinano la Pressione Operativa

La pressione giusta per la tua operazione non è arbitraria; è dettata dalla fisica del tuo processo.

Caratteristiche della Sospensione

La natura dei solidi filtrati è il fattore più importante. Le sospensioni con particelle fini, fangose o comprimibili creano maggiore resistenza al flusso e quindi richiedono pressioni più elevate per disidratarsi efficacemente rispetto alle sospensioni con particelle grandi e cristalline.

Secchezza Desiderata della Torta

Esiste una correlazione diretta tra pressione e umidità finale della torta. Se il tuo obiettivo è produrre la torta solida più secca possibile per lo smaltimento o l'ulteriore lavorazione, sono necessarie pressioni di alimentazione e di spremitura più elevate.

Mezzo Filtrante (Tessuto)

Il tessuto filtrante deve essere specificato per sopportare la pressione operativa prevista senza strapparsi. Ancora più importante, la trama deve essere abbastanza fitta da catturare i solidi ma abbastanza permeabile da consentire all'acqua di passare senza "otturarsi" (blinding), una condizione in cui le particelle fini rimangono incastrate permanentemente nel tessuto, bloccando il flusso.

Obiettivi del Tempo Ciclo

In alcuni casi, aumentare la pressione può ridurre il tempo del ciclo di filtrazione. Tuttavia, questo ha un punto di rendimento decrescente e può essere controproducente se provoca l'otturazione prematura dei tessuti filtranti.

Comprendere i Compromessi: I Pericoli di una Pressione Errata

Eseguire semplicemente un filtro pressa alla sua pressione massima nominale è spesso un errore. Comprendere l'equilibrio tra prestazioni e rischio è fondamentale per un funzionamento sicuro ed efficiente.

Il Problema della Bassa Pressione

Operare a una pressione troppo bassa per la tua sospensione è inefficiente. Ciò si traduce in una torta filtrante eccessivamente umida e fangosa, tempi di ciclo lunghi e scarse prestazioni di separazione, vanificando lo scopo dell'attrezzatura.

I Rischi di Pressione Eccessiva

Pressione alta non è sempre meglio. Superare i limiti di progettazione o applicare troppa pressione troppo rapidamente può avere gravi conseguenze.

Questi rischi includono danneggiamento dei tessuti filtranti, rottura delle costose piastre filtranti o persino compromissione dell'integrità strutturale del telaio della pressa. Può anche forzare le particelle fini così in profondità nel tessuto che si ottura istantaneamente, arrestando completamente il processo.

Come Determinare la Pressione Giusta per la Tua Applicazione

La selezione dell'intervallo di pressione corretto consiste nell'abbinare la capacità dell'attrezzatura al tuo obiettivo operativo specifico.

- Se la tua attenzione principale è la disidratazione standard di rifiuti municipali o industriali: Un filtro pressa standard con una capacità nominale di 100 PSI (7 bar) è spesso la scelta più economica e affidabile.

- Se la tua attenzione principale è ottenere la massima secchezza della torta per solidi di valore (ad esempio, concentrati minerari) o per ridurre al minimo il peso di smaltimento: È necessario un filtro pressa ad alta pressione (225 PSI / 16 bar) o un filtro pressa a membrana con spremitura (250+ PSI / 17+ bar).

- Se stai lavorando con sospensioni difficili contenenti particelle fini: Potrebbe essere necessaria una pressione più elevata, ma i test su scala pilota sono essenziali per trovare la pressione ottimale che massimizzi la disidratazione senza otturare il mezzo filtrante.

In definitiva, la pressione ottimale non è la pressione massima, ma la pressione corretta che bilancia la secchezza della torta, il tempo ciclo e l'affidabilità a lungo termine dell'attrezzatura.

Tabella Riassuntiva:

| Tipo di Pressione | Intervallo Tipico | Funzione Chiave |

|---|---|---|

| Pressione di Alimentazione | 100 - 225 PSI (7 - 16 bar) | Pompa la sospensione nelle camere, disidratazione iniziale |

| Pressione di Spremitura (Presse a Membrana) | Fino a 250+ PSI (17+ bar) | Comprime la torta per la massima secchezza |

Stai riscontrando problemi con torte filtranti umide o cicli di disidratazione inefficienti? La pressione corretta è fondamentale per la produttività del tuo laboratorio e la qualità dei tuoi campioni solidi. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con filtri pressa di precisione e supporto applicativo esperto.

Possiamo aiutarti a determinare le impostazioni di pressione ottimali per la tua sospensione specifica per ottenere la massima secchezza, ridurre i tempi ciclo e proteggere il tuo investimento in attrezzature. Contatta oggi i nostri esperti di filtrazione per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata