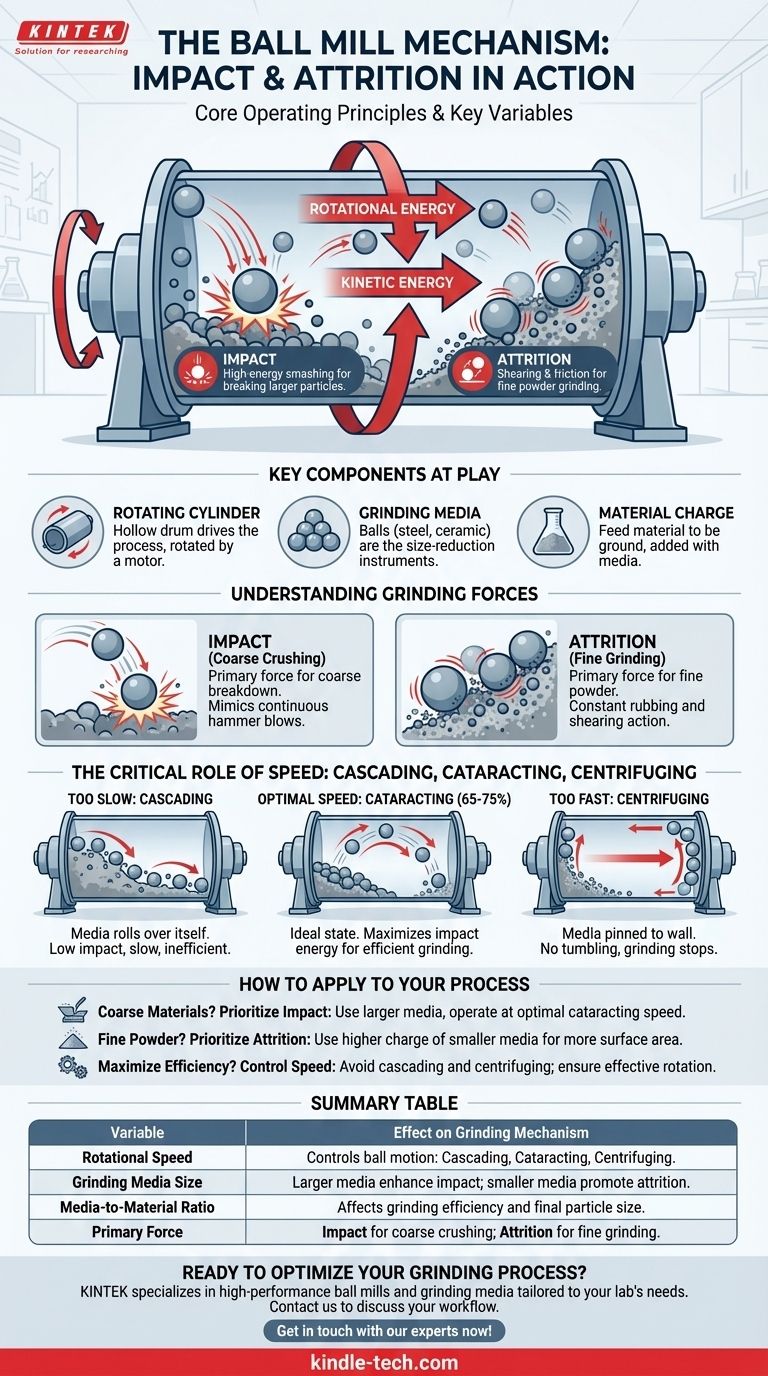

Fondamentalmente, un mulino a sfere opera sui doppi principi di impatto e attrito. Un cilindro orizzontale rotante fa rotolare i mezzi di macinazione (sfere) e il materiale da macinare. Le sfere vengono sollevate dalla rotazione e poi cadono, creando un impatto ad alta energia che frantuma il materiale. Allo stesso tempo, lo scorrimento e il rotolamento delle sfere l'una contro l'altra e contro la parete del cilindro creano una forza di attrito che taglia e macina il materiale in una polvere fine.

Il meccanismo essenziale non è solo la presenza di sfere in un tamburo; è la trasformazione controllata dell'energia rotazionale in energia cinetica. La velocità di rotazione del mulino è la variabile critica che determina se i mezzi di macinazione frantumeranno e macineranno efficacemente il materiale o falliranno nel farlo.

I Componenti Chiave in Gioco

Per comprendere il meccanismo, dobbiamo prima esaminare i tre componenti principali coinvolti nel processo. Ognuno svolge un ruolo distinto e necessario.

Il Cilindro Rotante

Questa è la parte principale del mulino, un tamburo cavo tipicamente montato orizzontalmente. Viene ruotato sul suo asse longitudinale da un potente motore, fornendo l'energia che guida l'intero processo di macinazione.

I Mezzi di Macinazione

Queste sono le sfere (o talvolta barre) poste all'interno del cilindro. Sono gli strumenti di riduzione delle dimensioni. I mezzi possono essere realizzati con materiali come acciaio ad alto tenore di carbonio, acciaio inossidabile o ceramica, scelti in base al materiale da macinare e alla necessità di evitare contaminazioni.

Il Carico di Materiale

Questo è il materiale di alimentazione che deve essere macinato. Viene aggiunto al cilindro insieme ai mezzi di macinazione. Il rapporto tra i mezzi di macinazione e il carico di materiale è un parametro chiave per ottimizzare le prestazioni del mulino.

Le Due Forze di Macinazione: Impatto e Attrito

L'intero scopo del mulino a sfere è orchestrare una collisione di forze. La combinazione di due azioni distinte assicura un'efficiente riduzione delle dimensioni per una vasta gamma di materiali.

Comprendere l'Impatto

L'impatto è la forza principale per scomporre le particelle più grandi e grossolane. Mentre il cilindro ruota, solleva i mezzi di macinazione lungo la parete del tamburo. A un certo punto, la gravità supera le forze che tengono le sfere contro la parete, e queste cadono, schiantandosi sul materiale sul fondo del mulino. Questa azione è come migliaia di piccoli colpi di martello che avvengono continuamente.

Comprendere l'Attrito

L'attrito è una forza di taglio e frizione, più efficace nella macinazione di particelle più piccole in una polvere fine. Ciò si verifica quando le sfere rotolano e scivolano l'una contro l'altra e contro la parete interna del cilindro, con il materiale intrappolato tra di esse. Questo sfregamento costante usura le particelle.

Comprendere i Compromessi: Il Ruolo Critico della Velocità

L'efficacia di un mulino a sfere dipende quasi interamente dalla sua velocità di rotazione. Una velocità errata renderà il processo inefficiente o completamente inefficace.

Troppo Lento: L'Effetto a Cascata

Se il mulino ruota troppo lentamente, i mezzi di macinazione verranno semplicemente sollevati per una breve distanza prima di ricadere sulla superficie delle altre sfere. Questo è noto come cascata (cascading). Sebbene generi un po' di attrito, c'è pochissima forza d'impatto, rendendo il processo estremamente lento e inefficiente per scomporre materiale grossolano.

Troppo Veloce: L'Effetto di Centrifugazione

Se il mulino ruota troppo velocemente, raggiunge una "velocità critica" in cui la forza centrifuga supera la gravità. I mezzi di macinazione e il carico di materiale vengono semplicemente bloccati contro la parete interna del cilindro. Ruotano con il tamburo come una massa solida e non si verifica alcun rotolamento o impatto. La macinazione si arresta completamente.

La Velocità Ottimale: L'Effetto a Cataratta

Lo stato ideale è la cataratta (cataracting), che si verifica tipicamente intorno al 65-75% della velocità critica. Qui, le sfere vengono trasportate in alto lungo il lato del cilindro e poi cadono in un arco di caduta libera, massimizzando l'energia d'impatto sul carico di materiale sul fondo. Ciò garantisce un sano equilibrio tra impatto potente e attrito continuo.

Come Applicare Questo al Tuo Processo

Puoi manipolare la dimensione finale delle particelle e l'efficienza della tua operazione controllando diverse variabili chiave basate su questi principi meccanici.

- Se il tuo obiettivo principale è scomporre materiali grossolani e duri: Dai priorità alla forza d'impatto utilizzando mezzi di macinazione più grandi e pesanti e assicurandoti che il mulino operi alla velocità ottimale di "cataratta" per massimizzare l'altezza di caduta.

- Se il tuo obiettivo principale è produrre una polvere molto fine e uniforme: Utilizza una carica maggiore di mezzi di macinazione più piccoli per aumentare l'area superficiale e promuovere la forza di attrito, che è più efficace per la macinazione fine.

- Se il tuo obiettivo principale è massimizzare l'efficienza e la produttività: Controlla attentamente la velocità di rotazione per evitare sia la cascata che la centrifugazione, assicurando che ogni rotazione contribuisca efficacemente alla riduzione delle dimensioni.

Comprendendo questi principi meccanici, puoi trasformare il mulino a sfere da un semplice macinatore a uno strumento di precisione per la lavorazione dei materiali.

Tabella Riassuntiva:

| Variabile | Effetto sul Meccanismo di Macinazione |

|---|---|

| Velocità di Rotazione | Controlla il movimento delle sfere: Cascata (lenta), Cataratta (ottimale), Centrifugazione (veloce). |

| Dimensione dei Mezzi di Macinazione | Le sfere più grandi migliorano l'impatto; le sfere più piccole promuovono l'attrito per le polveri fini. |

| Rapporto Mezzi/Materiale | Influenza l'efficienza di macinazione e la distribuzione finale della dimensione delle particelle. |

| Forza Primaria | Impatto per la frantumazione grossolana; Attrito per la macinazione fine. |

Pronto a Ottimizzare il Tuo Processo di Macinazione?

Comprendere il meccanismo centrale di impatto e attrito è il primo passo. Ottenere un controllo preciso della dimensione delle particelle e la massima efficienza richiede le attrezzature giuste e un supporto esperto.

KINTEK è specializzata in mulini a sfere ad alte prestazioni e mezzi di macinazione su misura per le esigenze specifiche del tuo laboratorio. Sia che tu stia lavorando materiali duri e grossolani o mirando a una polvere ultrafine, forniamo soluzioni che trasformano l'energia rotazionale in risultati coerenti e affidabili.

Contattaci oggi per discutere come la nostra esperienza nelle apparecchiature da laboratorio può migliorare il tuo flusso di lavoro di lavorazione dei materiali. Troviamo la soluzione di macinazione perfetta per te.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è lo scopo della macinazione a sfere? Uno strumento versatile per la sintesi e la modifica dei materiali

- Qual è il ruolo chiave di un mulino a sfere planetario per i target IZO? Raggiungere l'uniformità a livello atomico nella preparazione del materiale

- Perché utilizzare la macinazione a palle per i materiali catodici NMC? Ottenere una granulometria di precisione per i catodi compositi

- Perché si utilizza un mulino a sfere da laboratorio nella ricerca sui catalizzatori Co-Ni? Ottimizzare la conversione della CO2 con una macinazione precisa

- Qual è la funzione delle attrezzature per la macinazione a palle nella preparazione dell'elettrolita NZSSP? Ottimizzare la sintesi allo stato solido NASICON