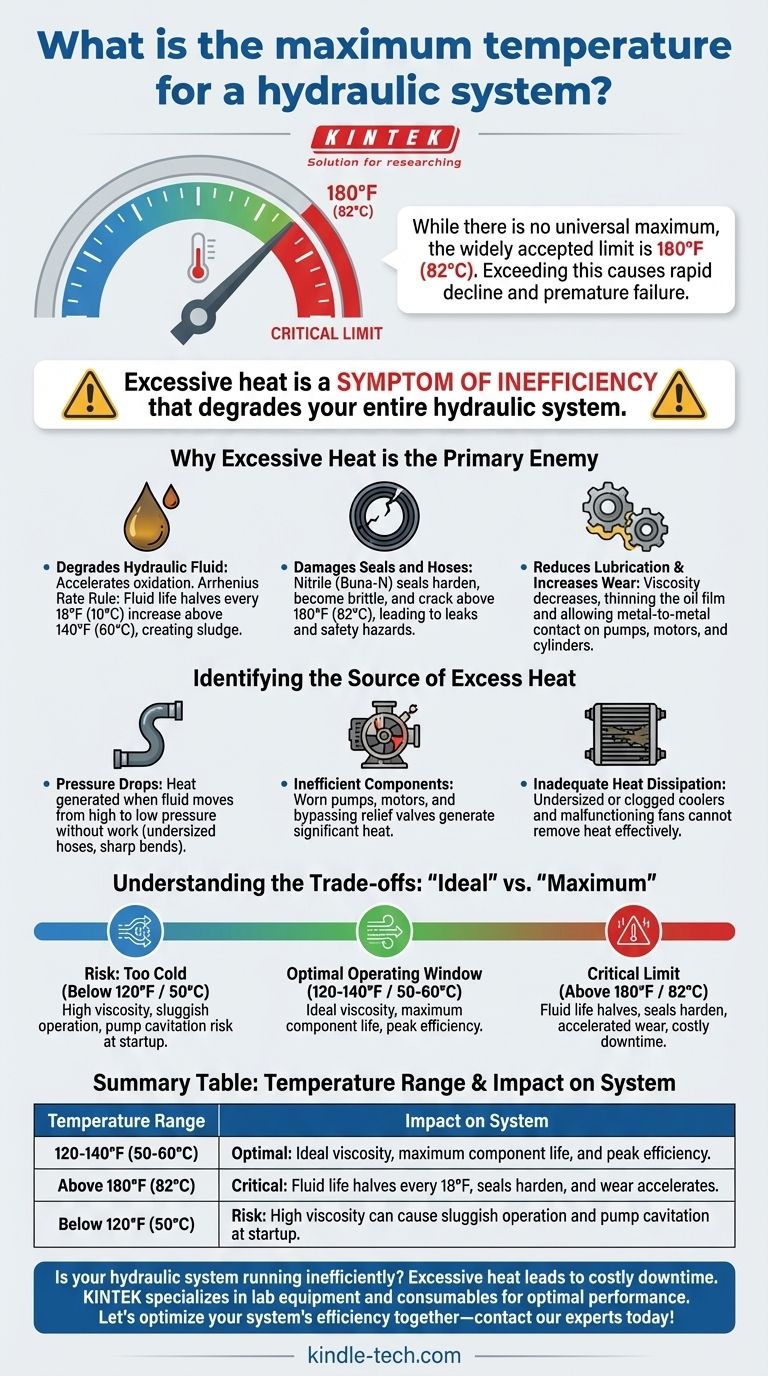

Sebbene non esista un unico limite massimo universale, il limite operativo ampiamente accettato per la maggior parte dei sistemi idraulici industriali è di 180°F (82°C). Il superamento di questa temperatura provoca un rapido declino della durata di vita del fluido idraulico, delle guarnizioni e dei tubi flessibili, portando a un guasto prematuro del sistema.

L'errore critico è concentrarsi su una singola temperatura "massima". Il vero obiettivo è mantenere un intervallo operativo stabile e ottimale, poiché il calore eccessivo non è il problema in sé, ma è un sintomo di inefficienza che degrada l'intero sistema idraulico.

Perché il calore eccessivo è il nemico principale dei sistemi idraulici

Ogni grado al di sopra dell'intervallo ottimale riduce silenziosamente l'affidabilità e la durata di vita del sistema. Il calore rappresenta energia sprecata: potenza in ingresso che non viene convertita in lavoro utile.

Degrada il tuo fluido idraulico

Il calore è il nemico numero uno dell'olio idraulico. Accelera l'ossidazione, la reazione chimica tra olio e ossigeno, che è la causa principale del degrado del fluido.

Una buona regola pratica è la Regola di Arrhenius: per ogni aumento di temperatura di 18°F (10°C) sopra i 140°F (60°C), la vita utile dell'olio si dimezza. Questo processo di ossidazione crea morchie e vernici che possono intasare i filtri e aderire alle valvole.

Danneggia guarnizioni e tubi flessibili

Il materiale sigillante più comune, il nitrile (Buna-N), è classificato per temperature fino a circa 250°F (121°C). Tuttavia, un funzionamento prolungato a temperature ben al di sotto di questo limite, specialmente sopra i 180°F (82°C), farà sì che le guarnizioni si induriscano, diventino fragili e si crepino.

Ciò porta a perdite sia interne che esterne, riducendo l'efficienza del sistema e creando rischi per la sicurezza.

Riduce la lubrificazione e aumenta l'usura

Quando l'olio idraulico si riscalda, la sua viscosità (resistenza al flusso) diminuisce. L'olio diventa più sottile e il film lubrificante critico tra le parti in movimento si indebolisce.

Questa riduzione della lubrificazione consente il contatto metallo-metallo, accelerando drasticamente l'usura di componenti costosi come pompe, motori e cilindri.

Identificare la fonte del calore in eccesso

Il calore non appare dal nulla; è generato dall'inefficienza. Per controllare la temperatura, devi prima capire da dove proviene l'energia sprecata.

Cadute di pressione

Ogni volta che il fluido idraulico si sposta da un'area ad alta pressione a un'area a bassa pressione senza eseguire un lavoro utile, viene generato calore. Ciò può essere causato da tubi flessibili sottodimensionati, curve strette o raccordi restrittivi.

Componenti inefficienti

Pompe e motori non sono mai efficienti al 100%. I componenti usurati presentano una maggiore perdita interna (il fluido scivola dal lato ad alta pressione al lato a bassa pressione), il che genera calore significativo. Una valvola di massima che bypassa costantemente il fluido è una fonte importante di calore.

Dissipazione del calore inadeguata

Il serbatoio del sistema e lo scambiatore di calore (refrigeratore) sono responsabili della dissipazione del calore. Se un refrigeratore è sottodimensionato, intasato da detriti o ha una ventola malfunzionante, non può rimuovere il calore in modo efficace, causando l'aumento della temperatura complessiva del sistema.

Comprendere i compromessi: "Ideale" vs. "Massimo"

Concentrarsi sul limite di 180°F (82°C) è reattivo. La manutenzione proattiva mira a una temperatura molto più bassa e stabile.

Il vero costo del funzionamento a caldo

Operare vicino al limite massimo comporta un costo elevato: cambi di fluido e filtri più frequenti, tempi di inattività imprevisti dovuti a guasti di guarnizioni e tubi flessibili e usura accelerata dei componenti che porta a costose sostituzioni. Significa anche che stai pagando costantemente per l'elettricità sprecata.

La finestra operativa ottimale

Per le massime prestazioni e la massima durata dei componenti, la maggior parte dei sistemi idraulici dovrebbe operare nell'intervallo da 120°F a 140°F (da 50°C a 60°C). All'interno di questa finestra, il fluido mantiene la sua viscosità ideale, fornendo un'eccellente lubrificazione, massimizzando l'efficienza e prolungando drasticamente la vita di tutti i componenti del sistema.

Il rischio di funzionare troppo freddo

È anche possibile che un sistema funzioni troppo freddo, specialmente all'avvio. L'olio troppo freddo ha una viscosità molto elevata, il che può portare a un funzionamento lento e persino alla cavitazione (la formazione di cavità di vapore) che può danneggiare la pompa.

Fare la scelta giusta per il tuo obiettivo

La gestione della temperatura del tuo sistema è una decisione strategica che influisce direttamente sui costi operativi e sull'affidabilità.

- Se il tuo obiettivo principale è la massima longevità ed efficienza: Punta a operare costantemente nell'intervallo ottimale di 120-140°F (50-60°C) per massimizzare la vita del fluido e delle guarnizioni.

- Se stai risolvendo i problemi di un sistema surriscaldato: Indaga prima sullo scambiatore di calore, quindi controlla le pressioni del sistema per trovare eventuali cadute di pressione significative e involontarie o valvole di massima che bypassano costantemente il fluido.

- Se stai progettando un nuovo sistema: Assicurati che il tuo scambiatore di calore sia dimensionato per dissipare almeno il 25-40% della potenza totale in ingresso, poiché questa è la quantità tipica di energia persa sotto forma di calore.

In definitiva, la gestione della temperatura idraulica non consiste nell'evitare un singolo punto di guasto, ma nel creare un sistema efficiente e affidabile che minimizzi lo spreco di energia e massimizzi la sua vita operativa.

Tabella riassuntiva:

| Intervallo di temperatura | Impatto sul sistema |

|---|---|

| 120-140°F (50-60°C) | Ottimale: Viscosità ideale, massima durata dei componenti ed efficienza di punta. |

| Superiore a 180°F (82°C) | Critico: La vita del fluido si dimezza ogni 18°F, le guarnizioni si induriscono e l'usura accelera. |

| Inferiore a 120°F (50°C) | Rischio: L'alta viscosità può causare funzionamento lento e cavitazione della pompa all'avvio. |

Il tuo sistema idraulico funziona in modo inefficiente? Il calore eccessivo è un sintomo di energia sprecata e porta a tempi di inattività costosi e al guasto dei componenti. KINTEK è specializzata nelle apparecchiature di laboratorio e nei materiali di consumo che mantengono le tue operazioni fluide. La nostra esperienza aiuta i laboratori a mantenere prestazioni ottimali del sistema, garantendo affidabilità e longevità alle vostre apparecchiature critiche. Ottimizziamo insieme l'efficienza del tuo sistema: contatta oggi i nostri esperti per una consulenza!

Guida Visiva

Prodotti correlati

- Pressa manuale a caldo

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

- Presse idraulica manuale per pellet da laboratorio per uso in laboratorio

- Pompa Peristaltica a Velocità Variabile

Domande frequenti

- Cos'è una pressa idraulica in parole semplici? Sfruttare una forza immensa per modellare e frantumare

- Qual è l'efficienza di una pressa idraulica? Sfrutta una moltiplicazione di forza ineguagliabile per il tuo laboratorio

- Su cosa si basa la costruzione di una pressa idraulica? Svelare la potenza della Legge di Pascal

- Quali sono le parti di una pressa idraulica manuale? Una guida ai suoi componenti principali e al suo funzionamento

- Qual è la conclusione di una pressa idraulica? Forza ineguagliabile per applicazioni industriali