Sebbene altamente estetici, il principale svantaggio dei restauri interamente in ceramica nella parte posteriore della bocca è la loro intrinseca fragilità e minore tenacità alla frattura rispetto alle alternative a base metallica. Questa caratteristica li rende più suscettibili a fallimenti catastrofici sotto le elevate forze occlusali (di masticazione) presenti nei molari e nei premolari, un rischio che dipende fortemente dal materiale ceramico specifico scelto e dalla precisione del protocollo clinico.

La sfida principale non è che tutte le ceramiche siano deboli, ma che non perdonano. Il loro successo dipende dalla scelta del materiale giusto per la specifica situazione clinica e dall'esecuzione di una preparazione e tecnica di adesione impeccabili per mitigare il loro rischio intrinseco di frattura.

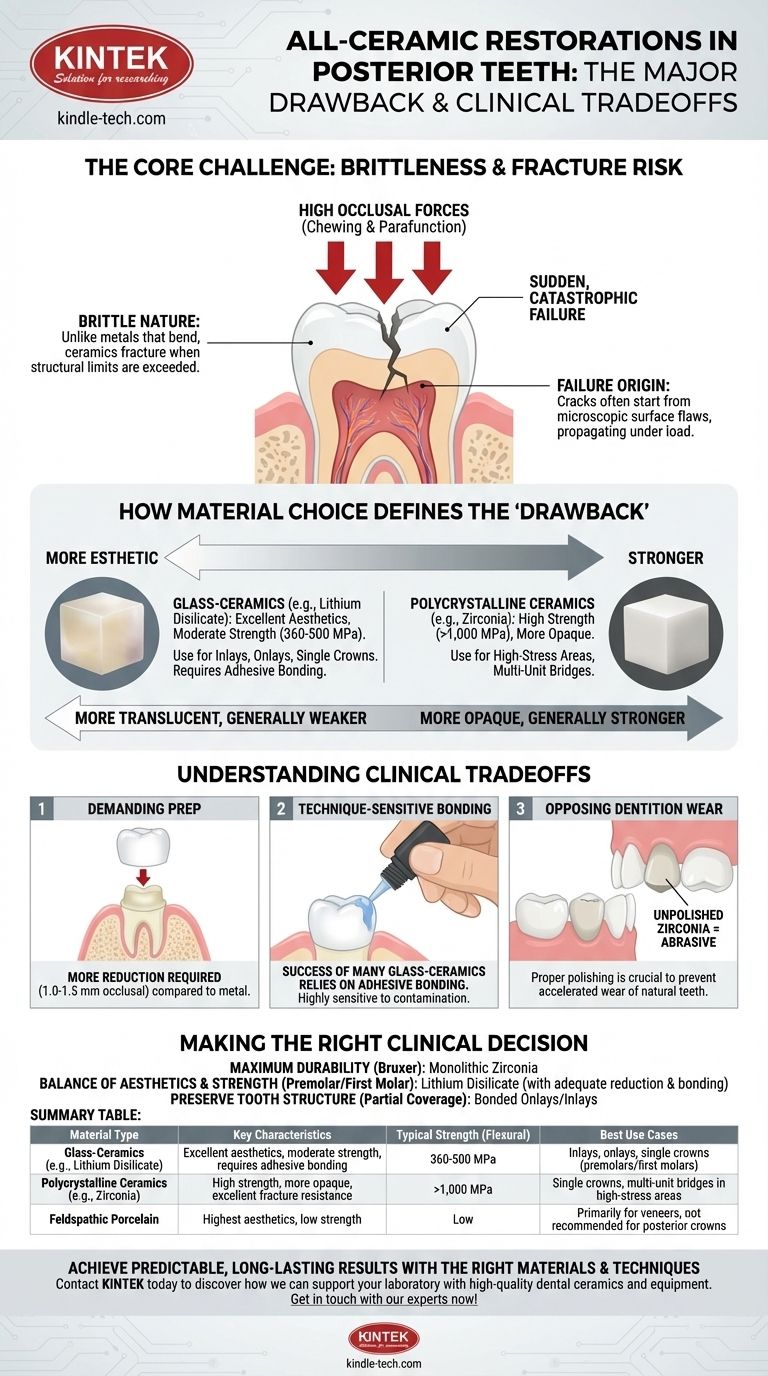

La sfida principale: fragilità e rischio di frattura

La parte posteriore della bocca è un ambiente meccanico ad alta richiesta. I materiali interamente in ceramica, sebbene avanzati, devono essere scelti e maneggiati con una profonda comprensione dei loro limiti fisici per garantire un successo a lungo termine.

Comprendere la fragilità del materiale

A differenza dei metalli che possono piegarsi o deformarsi sotto stress (duttilità), le ceramiche sono fragili. Quando il loro limite strutturale viene superato, non si deformano; si fratturano.

Ciò significa che un fallimento non è spesso una piegatura graduale ma una crepa improvvisa e catastrofica o una rottura completa del restauro, che può essere un evento clinico significativo.

Il ruolo delle forze occlusali

I denti posteriori, in particolare i molari, possono esercitare centinaia di libbre di forza per pollice quadrato durante la funzione e la parafunzione (come digrignare o serrare).

Questo carico concentrato e ciclico sottopone qualsiasi materiale da restauro a uno stress immenso. Un materiale fragile è a maggior rischio di inizio e propagazione di crepe in queste condizioni impegnative.

Modalità di fallimento nelle ceramiche posteriori

I fallimenti spesso originano da difetti microscopici della superficie, che possono essere introdotti durante la produzione, le regolazioni alla poltrona o persino la normale usura.

Sotto stress occlusale, questi piccoli difetti possono propagarsi, portando a una frattura di massa della corona o, nel caso di restauri adesivi, a una "scheggiatura" o "delaminazione" di una porzione della ceramica.

Come la scelta del materiale definisce lo "svantaggio"

Il termine "interamente in ceramica" comprende un'ampia gamma di materiali con proprietà molto diverse. Il rischio clinico è direttamente legato alla categoria di ceramica che si utilizza.

Vetroceramiche (es. disilicato di litio)

Questi materiali (come IPS e.max di Ivoclar) offrono un eccellente equilibrio tra alta estetica e resistenza moderata (circa 360-500 MPa).

Sebbene siano abbastanza resistenti per molte applicazioni posteriori, specialmente come intarsi, onlay e corone singole, non sono raccomandati per ponti a più elementi nella regione molare. Il loro successo dipende criticamente dall'adesione e dal raggiungimento di uno spessore minimo del materiale.

Ceramiche policristalline (es. Zirconia)

La zirconia è la ceramica più resistente disponibile per uso dentale, con resistenze alla flessione che spesso superano i 1.000 MPa. Questo supera in gran parte il classico svantaggio della frattura.

Tuttavia, lo "svantaggio" si sposta. La zirconia tradizionale è più opaca, rendendola meno estetica delle vetroceramiche. Sebbene le nuove opzioni di zirconia traslucida stiano migliorando, spesso lo fanno a costo di una resistenza leggermente ridotta.

Lo spettro Resistenza-Estetica

Esiste un principio fondamentale: le ceramiche più traslucide e realistiche sono generalmente le più deboli (es. porcellana feldspatica), mentre le ceramiche più resistenti sono le più opache (es. zirconia di prima generazione). La scelta del materiale è sempre una negoziazione lungo questo spettro.

Comprendere i compromessi clinici

La scelta di una ceramica posteriore implica più della semplice scienza dei materiali; ha implicazioni cliniche dirette per la preparazione e la consegna.

Preparazione del dente impegnativa

Per compensare la fragilità, le ceramiche richiedono uno spessore minimo specifico per resistere alla frattura. Ciò spesso richiede una riduzione del dente più aggressiva rispetto a una corona in oro fuso pieno.

Per una corona posteriore in zirconia o disilicato di litio, è tipicamente necessaria una riduzione occlusale di 1,0-1,5 mm per garantire un'adeguata massa del materiale e una durabilità a lungo termine. Una riduzione insufficiente è una causa primaria di frattura.

Adesione sensibile alla tecnica

Il successo di molti restauri in vetroceramica si basa sull'adesione, non sulla cementazione tradizionale. Questo processo è altamente sensibile alla tecnica.

La contaminazione delle superfici di adesione con saliva, sangue o acqua può compromettere la forza di adesione, portando a distacco, microinfiltrazione e eventuale fallimento del restauro.

Usura sulla dentizione antagonista

Sebbene la zirconia moderna e ben lucidata si sia dimostrata delicata per lo smalto antagonista, una superficie di zirconia non lucidata o regolata in modo improprio può essere estremamente abrasiva.

Qualsiasi regolazione alla poltrona effettuata su una corona in zirconia deve essere seguita da un meticoloso protocollo di lucidatura per ripristinare una superficie liscia e prevenire l'usura accelerata dei denti naturali antagonisti.

Prendere la giusta decisione clinica

La scelta del materiale dovrebbe essere dettata da un'attenta analisi delle esigenze funzionali del paziente, delle aspettative estetiche e del dente specifico da restaurare.

- Se il tuo obiettivo principale è la massima durabilità per un bruxista o in una situazione molare ad alto stress: la zirconia monolitica è l'opzione interamente in ceramica più resistente alle fratture, sebbene una corona in oro fuso pieno rimanga lo standard definitivo per la longevità.

- Se il tuo obiettivo principale è bilanciare un'estetica eccellente e una solida resistenza per un premolare o un primo molare: il disilicato di litio è spesso la scelta ideale, a condizione che si possano ottenere un'adeguata riduzione del dente e un'adesione impeccabile.

- Se il tuo obiettivo principale è preservare la struttura del dente con un restauro a copertura parziale: gli onlay e gli intarsi in disilicato di litio adesivi sono opzioni eccellenti che consentono preparazioni più conservative rispetto a una corona completa.

Comprendere i limiti unici di ogni materiale ceramico ti consente di selezionare la soluzione giusta per restauri posteriori prevedibili e duraturi.

Tabella riassuntiva:

| Tipo di Materiale | Caratteristiche Principali | Resistenza Tipica (Flessione) | Migliori Casi d'Uso |

|---|---|---|---|

| Vetroceramiche (es. Disilicato di Litio) | Estetica eccellente, resistenza moderata, richiede adesione | 360-500 MPa | Intarsi, onlay, corone singole (premolari/primi molari) |

| Ceramiche Policristalline (es. Zirconia) | Alta resistenza, più opache, eccellente resistenza alla frattura | >1.000 MPa | Corone singole, ponti a più elementi in aree ad alto stress |

| Porcellana Feldspatica | Massima estetica, bassa resistenza | Bassa | Principalmente per faccette, non raccomandata per corone posteriori |

Ottieni risultati prevedibili e duraturi con i giusti materiali e tecniche ceramiche.

In KINTEK, siamo specializzati nella fornitura di ceramiche dentali e attrezzature da laboratorio di alta qualità per supportare restauri precisi e durevoli. Che tu stia lavorando con zirconia monolitica per la massima resistenza o disilicato di litio per un'estetica ottimale, avere gli strumenti e i materiali giusti è fondamentale per il successo.

Lascia che ti aiutiamo a migliorare la tua pratica:

- Fornire materiali affidabili per restauri consistenti e ad alta resistenza

- Ottimizzare il flusso di lavoro del tuo laboratorio con attrezzature progettate per la fresatura e la sinterizzazione di precisione

- Garantire il successo clinico comprendendo le proprietà dei materiali e i requisiti di preparazione

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il tuo laboratorio nella fornitura di restauri interamente in ceramica superiori. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo